En el ámbito de la fabricación sustractiva moderna, el fresado sigue siendo el pilar fundamental para realizar características geométricas complejas y un control dimensional preciso. Con el rápido avance de la tecnología de las máquinas herramienta y la continua evolución de las teorías de corte, el fresado ha pasado de ser un proceso básico de acabado de superficies a convertirse en un sistema de proceso diversificado, que abarca desde el arranque de virutas de gran volumen hasta el perfeccionamiento de perfiles a nivel micrométrico.

Un conocimiento profundo de la lógica exclusiva que subyace a las distintas operaciones de fresado no sólo es un requisito previo para optimizar la eficacia del mecanizado, sino que también es esencial para mejorar la integridad estructural y la fiabilidad del servicio. Este artículo describe sistemáticamente la esencia física y los escenarios de aplicación típicos de 15 métodos de fresado convencionales, proporcionando una referencia clara para los ingenieros durante la planificación del proceso y la selección de herramientas.

¿Qué es el fresado?

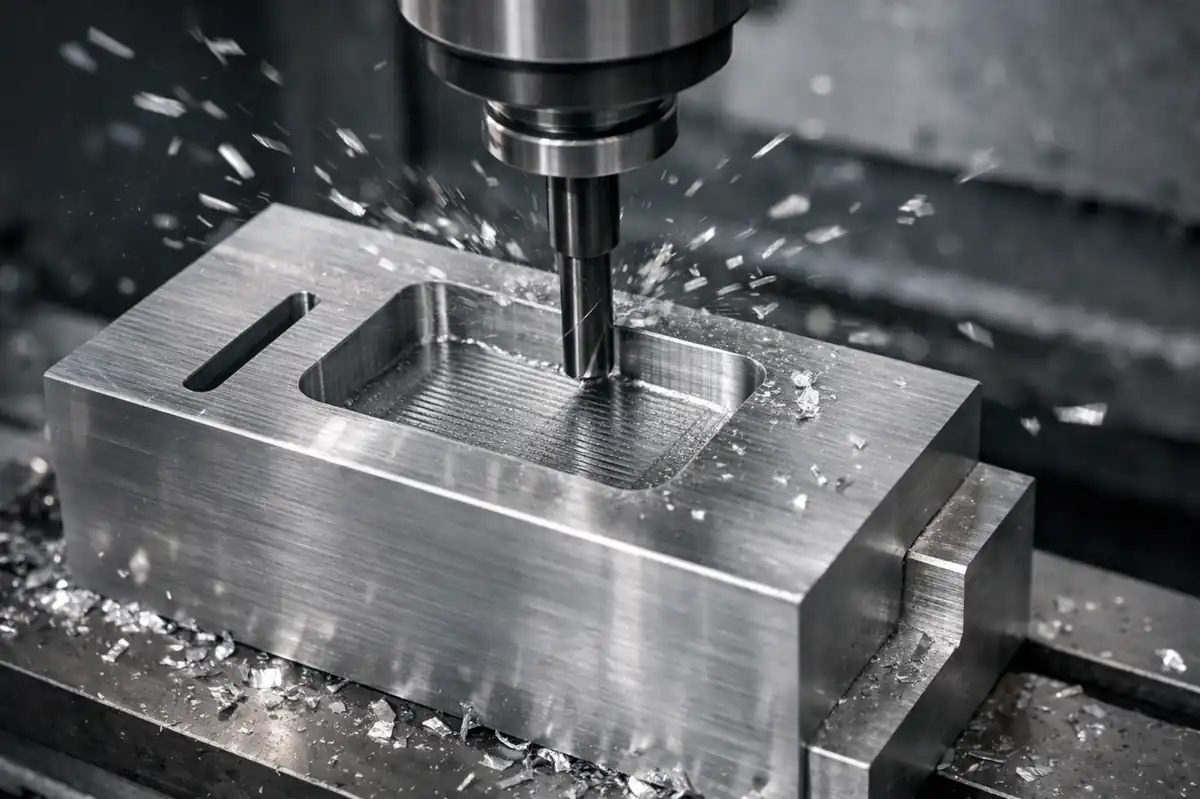

En esencia, el fresado es un proceso de fabricación sustractivo que elimina el material sobrante de una pieza de trabajo mediante una fresa multipunta giratoria. A diferencia del torneado, en el que la pieza gira contra una herramienta fija, el núcleo del fresado reside en la combinación precisa de la rotación de la herramienta a alta velocidad (movimiento primario) y el movimiento de avance (movimiento secundario) de la pieza o la herramienta a lo largo de múltiples ejes.

La lógica física de este proceso se define por el "corte interrumpido". Cada diente de la fresa se engancha y desengancha alternativamente del material durante la rotación, produciendo virutas discretas. Controlando esta frecuencia de interacción, la profundidad de corte y la trayectoria de la herramienta, el fresado puede producir con gran precisión desde superficies planas sencillas hasta geometrías espaciales extremadamente complejas. Es este formidable control sobre el espacio tridimensional lo que hace del fresado el método de fabricación más versátil y ampliamente utilizado en el mundo industrial.

Quince tipos de fresado habituales

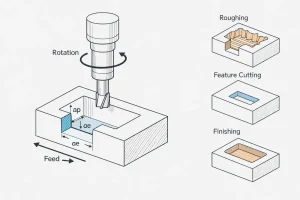

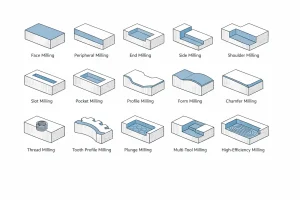

Dibujo lineal isométrico que resume 15 operaciones comunes de fresado CNC, con las áreas azules resaltadas que muestran la característica mecanizada típica de cada proceso.

En la producción real, la selección del enfoque de fresado correcto es el requisito previo para garantizar tanto la eficacia como la precisión.

Tras realizar un profundo análisis de los mecanismos de corte y los escenarios de aplicación de diversos procesos, hemos resumido los siguientes 15 tipos de fresado más utilizados. Estas operaciones cubren todo el espectro, desde el mecanizado fundamental de superficies hasta la conformación de características funcionales complejas, sirviendo como herramientas esenciales para los ingenieros durante la planificación del proceso.

Resumen de 15 tipos de operaciones de fresado

| Tipo de fresado | Descripción funcional | Principales características técnicas | Aplicación principal | |

| 1 | Fresado frontal | Nivelación de superficies de gran extensión utilizada para establecer datums primarios de precisión. | Gran diámetro; eje del husillo perpendicular a la superficie de trabajo. | Grandes caras planas, superficies de contacto del bloque motor. |

| 2 | Fresado periférico | Utiliza bordes circunferenciales para garantizar la rectitud en tramos largos. | Eje del husillo paralelo a la superficie de trabajo; corte periférico. | Recorte de bordes de placas, paredes laterales de componentes largos. |

| 3 | Fresado lateral | Acabado preciso de las paredes verticales para garantizar una perpendicularidad estricta. | Enganche radial de la herramienta; desplazamiento lateral. | Paredes laterales de precisión, características del jefe. |

| 4 | Fresado de extremos | Mecanizado versátil que combina el desplazamiento axial y el desplazamiento horizontal. | Movimiento multieje; los bordes inferior y lateral trabajan en tándem. | Bolsillos cerrados, formas irregulares 2D/3D. |

| 5 | Fresado de hombros | Mecanizado en una sola pasada de un escalón estándar de 90° o un hombro vertical. | Corte simultáneo por los bordes inferior y lateral. | Asientos de montaje, hombros de carril guía de máquina herramienta. |

| 6 | Fresado de ranuras | Creación de canales lineales continuos con paredes laterales paralelas. | Recorrido lineal; corte envolvente a todo lo ancho. | Chaveteros, ranuras en T, canales de flujo hidráulico. |

| 7 | Fresado de bolsillo | Eliminación de material en capas y limpieza de esquinas dentro de una frontera cerrada. | Límite cerrado; entrada central seguida de expansión hacia el exterior. | Bolsillos de reducción de peso, huecos funcionales internos. |

| 8 | Peine multiusos. | Mecanizado integrado de múltiples superficies en una sola pasada. | Múltiples fresas de distintos tamaños montadas en un único árbol. | Producción en serie, culatas de motor, guías largas. |

| 9 | Fresado de formas | Reproducción directa de secciones transversales complejas mediante perfiles de herramienta especializados. | Geometría de filo de corte no estándar replicada en la pieza. | Ranuras semicirculares, separaciones específicas entre dientes de engranaje. |

| 10 | Fresado de chaflanes | Eliminación de aristas vivas y mecanizado de biseles de entrada para el montaje. | Filo de corte en ángulo que barre a lo largo de la periferia de la pieza de trabajo. | Desbarbado, entradas de montaje, protección de bordes. |

| 11 | Fresado de perfiles | Trazado de intrincadas trayectorias 2D/3D para definir la geometría externa final. | Sincronización multieje; exploración de seguimiento de trayectoria. | Núcleos de moldes, costillas estructurales aeroespaciales, carcasas. |

| 12 | Fresado de roscas | Mecanizado de precisión de roscas internas/externas mediante interpolación helicoidal. | Sincronización de 3 ejes; avance ascendente helicoidal. | Componentes de alto valor, materiales difíciles, grandes diámetros. |

| 13 | Fresado del perfil del diente | Mecanizado especializado basado en indexación para dientes de transmisión mecánica. | Fresas de forma sincronizadas con mecanismos de indexación. | Engranajes, ejes estriados, ruedas dentadas. |

| 14 | HEM optimizado para CAM | Eliminación de alta velocidad basada en algoritmos mediante ángulos de acoplamiento de herramienta constantes. | Trayectorias controladas por CAM; altas velocidades de avance con poca profundidad de corte. | Desbaste pesado, arranque de material de alto rendimiento. |

| 15 | Fresado por inmersión | Extracción de avance vertical que utiliza la rigidez longitudinal para rasgos profundos. | Concentración de la fuerza axial; supresión de las vibraciones radiales. | Cavidades profundas, desbaste pesado en montajes inestables. |

1. Fresado frontal

La eliminación de material a granel se consigue normalmente barriendo la superficie de la pieza con una fresa frontal. Como los filos de corte giran en un plano perpendicular al husillo, esta trayectoria transversal nivela rápidamente el material en bruto y compensa cualquier error de planitud.

Este método es el preferido para establecer puntos de referencia de precisión. La planitud resultante determina directamente la precisión de localización para todas las operaciones posteriores de montaje y mecanizado.

2. Fresado periférico

El fresado periférico se caracteriza por la utilización de los bordes circunferenciales exteriores de la herramienta para el avance por rodadura. Durante el proceso, el husillo permanece paralelo a la superficie de mecanizado, mientras que el lateral de la fresa actúa como un rodillo, lo que la hace excepcionalmente adecuada para recortar los bordes de componentes de gran longitud.

Este enfoque es excelente para mantener la consistencia del espesor y la rectitud lateral, y se emplea con frecuencia para el desbaste de alta resistencia o el perfilado final de los contornos de las chapas.

3. Fresado de extremos

Mediante una combinación coordinada de penetración axial y desplazamiento horizontal, el fresado de los extremos confiere a la herramienta la capacidad de "caminar" dentro del material. La acción sincronizada de los bordes inferior y lateral le permite tallar cavidades, ranuras cerradas o límites irregulares complejos directamente a partir del sustrato sólido.

Esta flexibilidad la convierte en la solución estándar para el mecanizado de orificios de peso reducido, rebajes profundos y contornos sinuosos, adaptándose fácilmente a diversos requisitos espaciales dentro de una pieza.

4. Fresado lateral

El fresado lateral se centra en el perfeccionamiento preciso de superficies verticales mediante el acoplamiento lateral de la herramienta. Los bordes laterales de la fresa se desplazan a lo largo de la pared de la pieza y, mediante el ajuste de la profundidad radial de corte, elementos como resaltes, hombros o ranuras estrechas adquieren las dimensiones y el acabado de superficie deseados.

Este proceso aborda zonas laterales inaccesibles al fresado frontal, garantizando una perpendicularidad estricta y una transición precisa donde las características verticales se encuentran con la base.

5. Fresado del hombro

Basándose en el corte sincronizado de los bordes inferior y lateral en una sola pasada, el fresado de hombro genera un escalón estándar de 90° a lo largo del borde del material. Este diseño integrado elimina la engorrosa necesidad de procesar horizontal y verticalmente por separado, lo que permite producir simultáneamente dos planos perpendiculares.

Aplicado habitualmente al mecanizado de asientos de montaje, ranuras de holgura o superficies de apoyo de varios niveles, este método aumenta significativamente la eficacia del conformado al tiempo que garantiza la uniformidad geométrica en la esquina.

6. Operaciones de fresado de ranuras

La herramienta avanza linealmente en profundidad en el material, utilizando una acción envolvente de los bordes laterales e inferior para abrir canales continuos. La anchura resultante del espacio longitudinal viene determinada directamente por el diámetro de la fresa, mientras que la profundidad se controla con precisión mediante el avance axial.

Sirve como medio estándar para crear chaveteros, ranuras en T y canales de flujo hidráulico. A la vez que desprende material de forma eficaz, garantiza un paralelismo estricto entre las paredes laterales opuestas de la ranura.

7. Fresado de cavidades

Dentro de un límite cerrado predefinido, la cortadora elimina el material interno capa a capa mediante trayectorias alternativas de varias capas. El proceso suele comenzar con una entrada axial central y posteriormente se expande hacia el exterior hasta alcanzar la profundidad y el perfil de suelo específicos del espacio empotrado.

Este método es fundamental para conseguir una reducción del peso estructural y unos rebajes internos funcionales. No solo gestiona la planitud del suelo, sino que también garantiza un despeje o fileteado preciso de las esquinas mediante un control de trayectoria ajustado.

8. Fresado de perfiles

El cortador sigue una trayectoria continua a lo largo de los límites internos o externos de una pieza, utilizando la sincronización multieje para trazar contornos geométricos intrincados. Tanto si se trata de curvas 2D como de escaneado de superficies 3D con una fresa de punta esférica, el fresado de perfiles garantiza una transición suave y fluida en toda la trayectoria de corte.

Define directamente el exterior final de la pieza y se erige como un proceso de conformado indispensable para el mecanizado de núcleos de moldes, costillas estructurales aeroespaciales y carcasas aerodinámicas.

9. Fresado de formas

Las fresas de formas especializadas reproducen sus complejos perfiles de borde directamente en la superficie de la pieza mediante un sencillo movimiento de avance. Este enfoque elimina la necesidad de interpolación de trayectorias complejas, ya que sólo requiere una única pasada para conseguir una característica transversal que se ajuste perfectamente a la geometría de la herramienta.

El fresado de formas mejora significativamente la eficacia de la producción de ranuras semicirculares, estructuras de dientes de engranajes o superficies radiales específicas, garantizando una gran uniformidad en grandes lotes de producción.

10. Fresado de chaflanes

Una herramienta de biselado con un ángulo de inclinación específico barre a lo largo de los bordes de la pieza, transformando las esquinas afiladas en transiciones biseladas controladas. Esta acción puede ejecutarse a lo largo de bordes lineales o guiarse suavemente alrededor de perímetros de agujeros y esquinas de contornos complejos.

Además de mejorar la seguridad de la pieza mediante el desbarbado, proporciona pendientes de entrada esenciales para el montaje posterior y mejora la durabilidad del borde frente a impactos durante su vida útil.

11. Fresado de roscas

La herramienta gira mientras asciende con precisión por una trayectoria helicoidal, utilizando sus dientes laterales para tallar trayectorias de rosca estándar en paredes de orificios o superficies cilíndricas. Esta sincronización de la rotación y el avance helicoidal hace que el roscado de grandes diámetros o de materiales difíciles de mecanizar sea mucho más controlable.

Con la posibilidad de ajustar las dimensiones mediante programación y un riesgo mínimo de rotura de la herramienta, se ha convertido en la elección fiable para el mecanizado de roscas internas y externas en moldes de gran valor o componentes de precisión.

12. Fresado del perfil del diente

Mediante la coordinación de mecanismos de indexación y fresas de forma, se mecanizan uno a uno espacios de dientes específicos en una pieza en bruto cilíndrica para cumplir los requisitos mecánicos. En función de las necesidades de precisión, puede realizarse mediante corte de dientes individuales o fresado continuo, garantizando que cada perfil de diente posea parámetros geométricos exactos.

Es el proceso básico para fabricar engranajes, ejes estriados y ruedas dentadas. Su calidad determina directamente la suavidad de funcionamiento y la capacidad de carga de los sistemas de transmisión mecánica.

13. Fresado combinado multiherramienta

Varias fresas de distintos diámetros o formas se montan en serie en un único eje, lo que permite cubrir varias superficies de mecanizado simultáneamente en una sola pasada. Esta estrategia de corte integrada consolida múltiples operaciones en un solo golpe, comprimiendo drásticamente el ciclo de producción global.

Este método está dirigido principalmente a bloques de motor producidos en serie o a raíles guía de máquinas herramienta. Al reducir la frecuencia de sujeción repetida, minimiza significativamente los errores de posición entre distintos elementos mecanizados.

14. Fresado de alta eficacia optimizado por CAM

Estos métodos utilizan algoritmos CAM optimizados para lograr ciclos rápidos de altas velocidades de avance y profundidades de corte poco profundas, manteniendo un ángulo de acoplamiento de la herramienta constante. Esta estrategia de trayectoria está diseñada para mantener estables las fuerzas de corte y evitar una acumulación excesiva de calor en zonas localizadas.

Como medio de vanguardia para aumentar la productividad en la fabricación moderna, estos métodos despejan grandes cantidades de material de forma eficaz. Representan una solución avanzada que acorta el tiempo de mecanizado y prolonga considerablemente la vida útil de las herramientas.

15. Fresado por inmersión

El fresado por penetración elimina material haciendo avanzar la herramienta verticalmente a lo largo del eje del husillo, desprendiendo material en una serie de cortes circulares superpuestos similares al taladrado. Al concentrar las fuerzas de corte en la dirección longitudinal más fuerte de la máquina, este método elimina eficazmente las vibraciones radiales, habituales al abordar cavidades profundas o materiales difíciles de mecanizar.

En el entorno CAM, esta estrategia "estilo taladro" es una potencia para el desbaste pesado. Está especialmente indicada para el vaciado de cavidades excepcionalmente profundas, la limpieza de esquinas con material de gran tamaño o la obtención de enormes velocidades de arranque de material en condiciones de sujeción inestables, lo que la convierte en una solución avanzada para los retos del mecanizado profundo en la industria aeroespacial y la fabricación de moldes a gran escala.

¿Cómo seleccionar el proceso de fresado adecuado?

En tareas de mecanizado complejas, la selección de la solución óptima suele depender de una evaluación exhaustiva en las tres dimensiones siguientes:

- Características geométricas y precisión: Identificar las principales características funcionales de la pieza. Las superficies de gran superficie dan prioridad al fresado de caras para establecer los puntos de referencia, mientras que las cavidades cerradas deben confiar en el fresado de cajeras o de extremos. Para paredes verticales de alta precisión, la ventaja sincronizada del fresado lateral y de hombro es la opción preferida.

- Eficiencia y eliminación de material: Para grandes volúmenes de arranque de viruta, evalúe la idoneidad del fresado periférico o de métodos de fresado de alto rendimiento (como el fresado trocoidal). En la producción en serie, adoptar el fresado de formas o el fresado combinado con varias herramientas puede reducir considerablemente los tiempos de ciclo.

- Economía y gestión de riesgos: Sopese los costes de adquisición de fresas especializadas frente a los tiempos de ciclo de las herramientas universales. En el caso de componentes de gran valor, la elección del fresado de roscas -que ofrece menor riesgo y mayor flexibilidad- suele resultar más segura económicamente que los métodos tradicionales.

Conclusión

La evolución de los procesos de fresado refleja la incesante búsqueda de precisión y eficacia en la fabricación moderna. Desde el fundamental fresado frontal hasta el complejo seguimiento de perfiles en cinco ejes, cada operación desempeña un papel insustituible en la realización del diseño estructural de una pieza. La selección del proceso no es una decisión aislada, sino un arte de equilibrar la precisión geométrica, la calidad de la superficie y el coste de producción.

Un conocimiento profundo de la esencia física y los límites de aplicación de cada método de fresado sirve de base para garantizar que las piezas cumplen los requisitos de rendimiento mecánico y fiabilidad. A medida que se generalicen los algoritmos de alta eficiencia y las tecnologías de mecanizado multitarea, el futuro del fresado tenderá hacia una mayor inteligencia e integración.

Si está planificando su próximo proyecto de mecanizado, le invitamos a reevaluar estas combinaciones de procesos para explorar el camino óptimo para maximizar el potencial de producción. Para retos técnicos específicos, póngase en contacto con nuestro equipo de ingeniería para una asistencia personalizada.