En la fabricación de precisión, un socavar es un elemento geométrico rebajado que no puede alcanzarse con una herramienta de corte de mango recto estándar a lo largo del eje primario del husillo. Desde ranuras para juntas tóricas en válvulas hidráulicas hasta ranuras en T en mesas de trabajo de máquinas, los rebajes son esenciales para proporcionar holgura de montaje, reducir concentración de tensioneso crear una posición segura para los precintos.

Debido a que estas características residen en los "puntos ciegos visuales" de la alimentación de herramientas, exigen herramientas especializadas y altos estándares técnicos para el proceso de fabricación. Esta guía analiza las clasificaciones de los destalonados, las aplicaciones industriales y Diseño para la fabricación (DFM) principios.

¿Qué es una entalladura en el mecanizado?

Desde el punto de vista de la ingeniería, un rebaje es una estructura empotrada en la que la dimensión de la abertura es menor que la anchura de la característica interna. Su objetivo central es satisfacer requisitos funcionales, como juntas de alojamiento o anillos elásticos, y mejorar la vida útil a la fatiga eliminando las esquinas afiladas.

En mecanizado, un destalonado se define por la "accesibilidad de la herramienta". Si una característica queda oculta por la propia geometría de la pieza, impidiendo que una herramienta vertical estándar la corte, se clasifica como destalonado. Esta accesibilidad restringida obliga a utilizar herramientas de forma especializadas o equipos multieje, lo que hace que los destalonamientos sean esenciales para funciones mecánicas complejas como el bloqueo de ranuras en T o el sellado anular.

Tipos habituales de socavones

La geometría de una entalladura determina directamente la estrategia de mecanizado y la selección de la herramienta. En la producción práctica, los destalonamientos se suelen clasificar en varias estructuras típicas:

Ranuras en T

Se trata de la estructura socavada más clásica de la industria, muy utilizada para montar pernos en T en mesas de trabajo de máquinas. El proceso de mecanizado sigue una lógica de "ranurar y luego expandir": una fresa estándar corta primero una ranura piloto recta, seguida de una fresa especializada para ranuras en T en forma de disco que entra en la ranura para expandir la base horizontalmente.

Recortes laterales

Estas estructuras se encuentran con frecuencia en bolsas de reducción de peso aeroespaciales o en interiores de carcasas complejas. Dado que la zona de corte se encuentra a gran profundidad dentro de una pared lateral, normalmente se requiere maquinaria multieje junto con cortadores "lollipop". Utilizando una cabeza esférica de mayor diámetro que el vástago, la herramienta puede entrar en aberturas estrechas para enganchar el material desde el lateral.

Recortes de cola de milano

Las ranuras de cola de milano presentan paredes laterales en ángulo (normalmente de 45° o 60°), creando una forma de cono invertido con una abertura estrecha y una base ancha. Esta geometría permite que las piezas encajen entre sí como piezas de puzle, sirviendo como estructura central para el autocentrado y el enclavamiento mecánico en guías y útiles de precisión.

Recortes de ranura

Son el tipo más común de socavado y se utilizan principalmente para alojar juntas tóricas o anillos elásticos. Suelen encontrarse en las paredes internas de los orificios o en las superficies de los ejes. Dado que las dimensiones de la ranura influyen directamente en el rendimiento de la estanquidad, los requisitos de tolerancia son muy estrictos para evitar fugas de fluido o aire.

Roscas en relieve y rebajes en relieve

Aunque de pequeño tamaño, estos rebajes son detalles mecánicos críticos. Un rebaje de rosca se corta en el extremo de una rosca para proporcionar el "espacio de salida" necesario para la herramienta de corte, garantizando que la rosca se complete por completo. Por su parte, los rebajes de alivio (o alivios de tensión) en los hombros de los ejes se utilizan para suavizar la distribución de la tensión, evitando que la pieza sufra fracturas por fatiga en las esquinas afiladas bajo carga.

Herramientas especializadas para el mecanizado de rebajes

La selección de la herramienta adecuada es el puente entre un plano y un producto acabado, e influye directamente en la eficacia y el acabado superficial.

Fresas para ranuras en T

La elección principal para ranuras en T y ranuras laterales profundas. Con la forma de una pequeña hoja de sierra circular sobre un vástago, los filos de corte están situados en la circunferencia y en las caras superior e inferior.

Fresas de cola de milano

Presentan una estructura cónica invertida con aristas de corte en ángulos específicos. Como la cabeza es más ancha que el cuello, están especialmente diseñadas para mecanizar guías de precisión y uniones de cola de milano.

Cortadores de piruletas

Llamadas así por su cabeza esférica, más grande que el mango. El filo de corte esférico permite a la herramienta rodear los bordes para mecanizar caras traseras o superficies 3D ocultas, lo que la convierte en un elemento básico en el mecanizado de 5 ejes.

Barras de ranurado interior

Estándar para el mecanizado de ranuras internas de juntas tóricas en piezas torneadas. Se basan en una barra delgada que proporciona un filo de corte radial en el interior de un orificio. El diseño debe tener en cuenta la holgura de la barra durante la entrada y la retirada.

Alivio de roscas y herramientas de corte

Herramientas de conformado diseñadas para cortar ranuras de relieve específicas. Eliminan los puntos ciegos del mecanizado y reducen las concentraciones de tensión, garantizando que las piezas de acoplamiento, como cojinetes o tuercas, puedan asentarse a ras contra el resalte.

Aplicaciones comunes en diseño mecánico

Los rebajes aportan un valor mecánico insustituible para conseguir estructuras compactas y de alto rendimiento:

- Sistemas hidráulicos y neumáticos: Las ranuras internas de precisión alojan juntas dinámicas para evitar fugas a alta presión.

- Transmisión de potencia: Los relieves de las roscas y las ranuras de los anillos elásticos de los ejes permiten un posicionamiento axial seguro de los rodamientos y los engranajes.

- Instrumentos de precisión: Las guías de cola de milano permiten el ajuste y posicionamiento a nivel nanométrico en plataformas ópticas.

- Componentes aeroespaciales: Los rebajes laterales eliminan el metal redundante para conseguir una reducción extrema del peso sin comprometer la rigidez.

Desafíos en el mecanizado de socavados

Aunque los rebajes son muy atractivos para el diseño funcional, imponen requisitos exigentes al proceso de fabricación. Comprender estos cuellos de botella físicos ayuda a los diseñadores a encontrar el punto óptimo entre "funcionalidad ideal" y "coste de producción".

Rigidez y vibración de la herramienta

El mecanizado de socavados suele requerir el uso de herramientas de "cuello fino" o de largo alcance para acceder a zonas ocultas en el interior de una pieza o bajo un resalte. En el modelado mecánico, la rigidez de la herramienta es inversamente proporcional a la cubo de su longitud de voladizo. Esto significa que incluso un ligero aumento de la longitud de la herramienta se traduce en una caída drástica de su capacidad para resistir las fuerzas de corte.

Esta falta de rigidez provoca fácilmente vibraciones intensas durante el corte, conocidas como "chatter". Esto no sólo deja marcas de ondulación visibles en la superficie, sino que también puede provocar microastillas en el filo de la herramienta, comprometiendo directamente la precisión dimensional y la vida útil del componente.

Evacuación de virutas y acumulación de calor

La naturaleza empotrada de una entalladura crea un espacio semicerrado, lo que supone un enorme desafío para la evacuación de virutas. Si las virutas metálicas no pueden escapar sin problemas, se acumulan en la ranura y son aplastadas y cortadas repetidamente por la herramienta. Este fenómeno de "corte secundario" genera un importante calor por fricción, provocando un aumento instantáneo de la temperatura de la herramienta.

Dado que los sprays de refrigerante tradicionales tienen dificultades para sortear las obstrucciones y llegar a la zona de corte oculta, el calor tiende a acumularse localmente. Esto no solo acelera el desgaste de los revestimientos de las herramientas, sino que también puede provocar que las superficies de sellado críticas, como las ranuras de las juntas tóricas, sufran un reblandecimiento térmico o una microdeformación, lo que puede provocar fallos en el sellado.

Puntos ciegos de la inspección

Hay un dicho famoso en la fabricación de precisión: "Si no puedes medirlo, no puedes fabricarlo". Las herramientas de inspección estándar, como los calibres digitales o los micrómetros internos, a menudo no pueden llegar a las regiones socavadas ocultas debido a limitaciones estructurales. Esta falta de visibilidad directa es un importante punto débil en el control de calidad.

Esto obliga al proceso de inspección a depender de costosos medidores Go/No-Go personalizados o máquinas de medición por coordenadas (MMC) equipadas con sondas especializadas de largo alcance. Como el proceso de medición es difícil y requiere dispositivos o programación específicos, no solo se alarga el ciclo de producción, sino que también aumenta considerablemente el coste de la garantía de calidad.

Complejidad de la trayectoria de la herramienta

El mecanizado de socavados nunca es una simple operación de "entrada y salida". La herramienta debe desplazarse como por un laberinto: entrar con precisión en una abertura estrecha, desplazarse a la posición de corte y, una vez finalizada la tarea, replegarse con cuidado por una trayectoria segura predefinida.

Si la planificación de la trayectoria está ligeramente desviada, la herramienta chocará con la estructura saliente durante la retracción, lo que provocará la rotura de la herramienta o incluso el desguace de la pieza. Esta compleja lógica espacial impone grandes exigencias a la habilidad de los programadores de CAM y a la precisión de movimiento simultáneo de la maquinaria de 5 ejes, lo que constituye un factor oculto que eleva el tiempo de mecanizado por pieza.

Consejos de diseño para rebajes mecanizados

Optimizar la geometría durante la fase de diseño es la forma más eficaz de reducir costes y riesgos técnicos. A continuación se describen las principales estrategias para mejorar la fabricabilidad de los elementos socavados:

Alineación con tamaños de herramienta estándar

Al planificar anchuras de ranura, radios o ángulos, consulte siempre los catálogos de herramientas estándar. La utilización de dimensiones normalizadas (como anchuras de 3 mm o 6 mm, o ángulos de cola de milano de 45° y 60°) permite el uso de herramientas estándar. De este modo se evitan los elevados costes asociados a las herramientas hechas a medida y se evitan largos plazos de entrega que pueden retrasar la producción durante semanas.

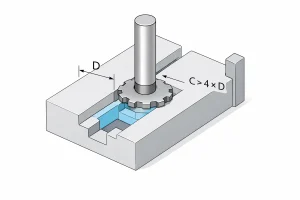

Reservar espacio para la entrada de herramientas

Normalmente, las herramientas de destalonado deben entrar por una abertura antes de desplazarse lateralmente para realizar el corte. Es esencial asegurarse de que el diámetro de entrada es mayor que el del cabezal de la herramienta y dejar espacio suficiente para que el mango de la herramienta pueda girar o desplazarse. Una simulación adecuada durante la fase de diseño evita que la herramienta colisione con los bordes de la pieza durante la entrada o la retracción.

Control de la relación profundidad-anchura

La relación entre la profundidad de corte y la anchura de apertura influye directamente en la estabilidad del mecanizado. Se recomienda mantener la profundidad de destalonado dentro de 1,5 veces la anchura de apertura. Si se supera esta relación, es necesario utilizar mangos de herramienta muy estrechos, lo que reduce significativamente la rigidez de la herramienta y provoca vibraciones (traqueteo), que pueden provocar un mal acabado superficial o la rotura de la herramienta.

Definir claramente las superficies críticas

Especifique claramente en los dibujos técnicos qué superficies son funcionales, como los asientos de las juntas tóricas. Al relajar los requisitos de tolerancia en las zonas de relieve no funcionales, permite al maquinista optimizar las trayectorias de las herramientas y aumentar la velocidad de corte, lo que puede reducir sustancialmente el coste de producción por pieza.

Conclusión

Los rebajes son una poderosa herramienta para equilibrar el rendimiento mecánico con la compacidad estructural. El éxito del diseño requiere un profundo conocimiento de la accesibilidad de fabricación. Si se identifican los tipos con antelación, se adaptan las herramientas estándar y se lleva a cabo una evaluación DFM exhaustiva, los ingenieros pueden obtener resultados de alta calidad a un coste menor.

Antes de finalizar los planos, se recomienda una revisión profesional del proceso. Póngase en contacto hoy mismo con nuestro equipo de ingenieros para cargar sus modelos 3D y obtener una evaluación de viabilidad técnica y un presupuesto detallado.