¿Qué significa realmente "5 ejes"?

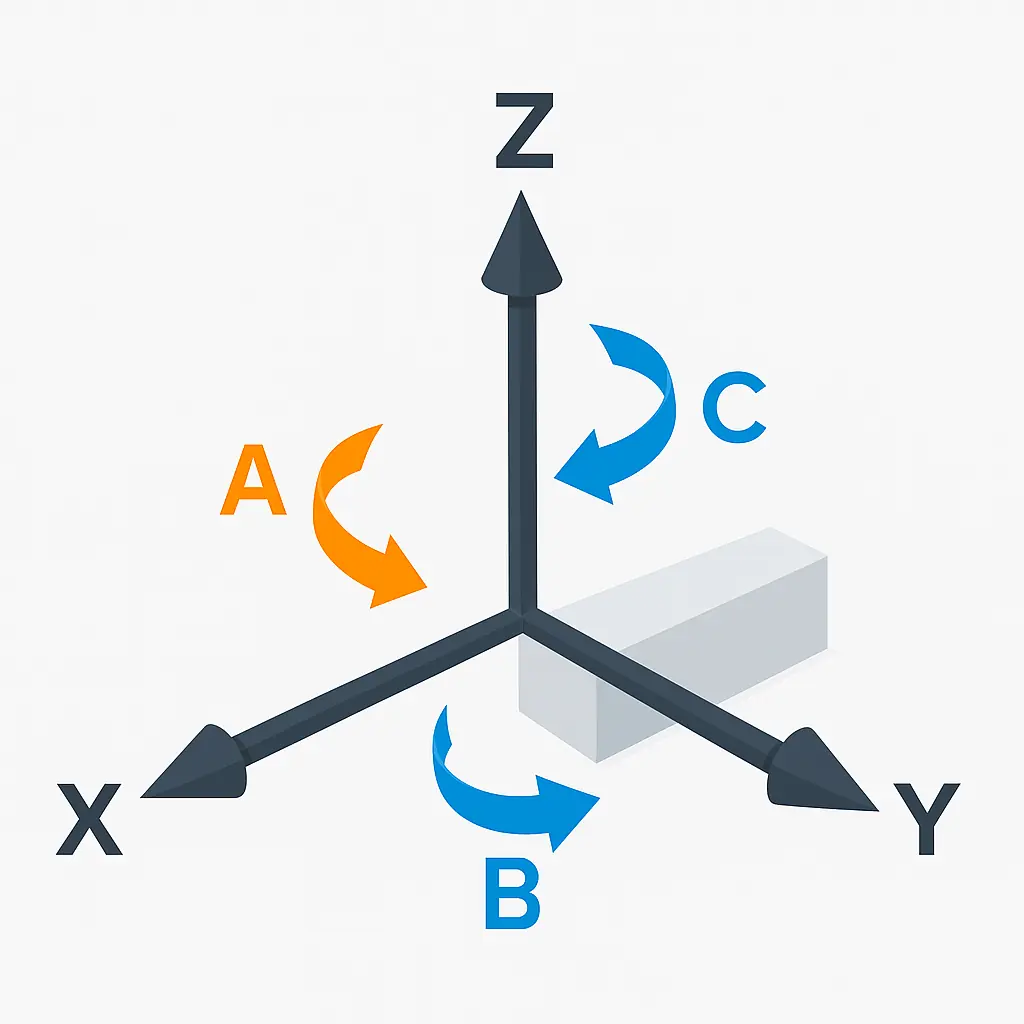

En el mecanizado CNC, el término "5 ejes" se refiere al número de direcciones en las que una herramienta de corte -o a veces la propia pieza- puede moverse y girar. En concreto, describe tres ejes lineales (X, Y y Z) y dos ejes de rotación adicionales (normalmente A, B o C), lo que permite a la máquina orientar y posicionar la herramienta o la pieza en casi cualquier ángulo.

Esta capacidad de cinco ejes amplía significativamente el rango de movimiento más allá de lo que pueden lograr las máquinas de 3 ejes o incluso de 4 ejes. Permite trayectorias de herramienta más eficientes, un acceso más fácil a características complejas de la pieza y reducciones en el tiempo de preparación. Sin embargo, es importante aclarar que "5 ejes" no se refiere a un proceso de mecanizado específico, sino a la descripción de la estructura cinemática de la máquina y sus grados de movimiento.

Entender qué son estos cinco ejes -y cómo funcionan juntos- es esencial no sólo para los operadores de máquinas, sino también para los ingenieros, diseñadores y profesionales de compras. Para un comprensión global del mecanizado en 5 ejes, incluidos sus principios básicos, ventajas y aplicaciones, explore nuestro [ultimate Guía de mecanizado de 5 ejes]

Breve historia del mecanizado multieje

El concepto de mecanizado multieje se remonta a los años 50 y 60, cuando las industrias aeroespacial y de defensa empezaron a demandar componentes más complejos con tolerancias más estrictas y superficies curvas. Las primeras máquinas CNC funcionaban con tres ejes lineales (X, Y y Z), lo que limitaba la orientación de la herramienta y requería varias configuraciones para las piezas en ángulo. A medida que aumentaba la complejidad de las piezas, los fabricantes buscaban formas de mejorar la flexibilidad añadiendo movimientos de rotación.

Esto condujo al desarrollo del mecanizado 3+2, en el que una pieza podía posicionarse utilizando dos ejes adicionales -A y B o A y C- pero el corte seguía realizándose utilizando sólo tres ejes. Se denominaban sistemas de "posicionamiento" y no máquinas de cinco ejes totalmente interpoladas.

El verdadero mecanizado simultáneo en 5 ejes surgió en las décadas de 1980 y 1990 con los avances en servocontrol, software de fabricación asistida por ordenador (CAM) y sistemas de realimentación. Estas máquinas permitían un movimiento continuo y coordinado en los cinco ejes, lo que posibilitaba trayectorias de herramienta muy eficientes y acabados superficiales más suaves. Hoy en día, los sistemas de 5 ejes se han generalizado en sectores que van desde la fabricación de moldes a los implantes médicos, y no sólo en el aeroespacial. La evolución del control de ejes ha allanado el camino para estrategias de movimiento más inteligentes y diseños de máquinas cada vez más compactos y versátiles.

Grados de libertad: 5 es el nuevo hito

En control de movimiento y cinemática, los "grados de libertad" (DOF) se refieren al número de movimientos independientes que puede realizar un objeto o sistema. Un cuerpo rígido en un espacio tridimensional tiene seis grados de libertad: tres de traslación (a lo largo de los ejes X, Y y Z) y tres de rotación (alrededor de esos mismos ejes: A, B y C). Los brazos robóticos suelen utilizar los seis para un control espacial completo.

Sin embargo, en el mecanizado CNC, el objetivo no es el movimiento general, sino el acoplamiento preciso de la herramienta con una pieza estática o montada en un útil. En este contexto, cinco grados de libertad suelen ser suficientes. La herramienta debe moverse en X, Y y Z para llegar a cualquier punto del espacio y girar alrededor de dos ejes para alinearse con la orientación de corte óptima. El sexto eje, la rotación alrededor del propio eje Z de la herramienta, rara vez es necesario en la mayoría de las operaciones de mecanizado e incluso puede ser indeseable debido a la geometría del husillo.

Esto convierte a las máquinas de cinco ejes en el punto ideal: proporcionan un acceso espacial casi completo a características complejas al tiempo que mantienen la rigidez, la simplicidad y la capacidad de control. Comprender este hito en la capacidad de movimiento ayuda a entender por qué "5" no es arbitrario: refleja un límite práctico de ingeniería entre movilidad y fabricabilidad.

Los tres ejes lineales: X, Y y Z

Toda máquina CNC, independientemente de lo avanzada que sea, comienza con los tres ejes lineales fundamentales: X, Y y Z. Estos ejes definen el movimiento a lo largo de líneas rectas en el espacio tridimensional. El eje X representa normalmente el movimiento de izquierda a derecha, el eje Y cubre el movimiento de delante hacia atrás y el eje Z mueve la herramienta o la mesa de arriba abajo. Juntos, forman el sistema de coordenadas cartesianas que sustenta toda la lógica de posicionamiento del CNC.

En un centro de mecanizado vertical (CMV), el husillo está montado verticalmente y la mesa se desplaza en las direcciones X e Y mientras que el cabezal del husillo se desplaza a lo largo de Z. En los centros de mecanizado horizontal (CMH), el husillo está orientado horizontalmente y la configuración del movimiento puede diferir, a veces con la mesa girando o desplazándose a lo largo de uno de los ejes lineales. Las máquinas de tipo pórtico y portal suelen invertir el paradigma desplazando toda la estructura del puente a lo largo de X o Y.

Aunque el concepto de movimiento lineal puede parecer sencillo, malinterpretar la orientación de los ejes es una fuente común de errores de diseño y programación, especialmente cuando se cambia de un tipo de máquina a otro. Antes de añadir el movimiento de rotación a la mezcla, es esencial tener claro cómo se traducen estos tres ejes en movimiento físico.

Los ejes de rotación: A, B y C

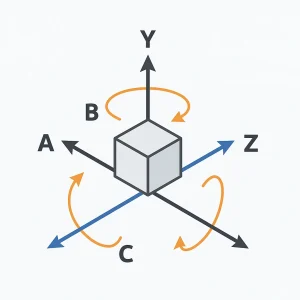

Además de las tres direcciones lineales, las máquinas CNC pueden girar la herramienta o la pieza alrededor de ejes específicos para alcanzar superficies en ángulo y características complejas. Estos ejes de rotación se designan como A, B y C, y cada uno corresponde a una rotación alrededor de uno de los ejes lineales. Concretamente, el eje A gira alrededor del eje X, el eje B alrededor del eje Y y el eje C alrededor del eje Z.

En la práctica, estos movimientos de rotación permiten inclinar la herramienta o girar la pieza para orientarla y conseguir un mecanizado óptimo. Por ejemplo, una máquina de tipo muñón puede utilizar el eje A para inclinar la mesa hacia delante y hacia atrás, mientras que el eje C la hace girar como una mesa giratoria. Por el contrario, una máquina de cabezal inclinable puede girar el husillo utilizando el eje B para conseguir un corte en ángulo, mientras que el eje C proporciona un movimiento giratorio dentro del cabezal de la herramienta.

La mayoría de las máquinas CNC de 5 ejes incorporan dos de los tres ejes de rotación, normalmente A y C o B y C, en función del diseño de la máquina. Es raro que un sistema incluya los tres simultáneamente, ya que dos suelen ser suficientes para posicionar la herramienta en cualquier orientación deseada. La elección de los ejes de rotación afecta no sólo al control del movimiento y la fijación, sino también a la complejidad de la programación y la planificación de la trayectoria de la herramienta.

Ilustración del sistema de seis ejes en máquinas CNC de 5 ejes, incluidos tres ejes lineales y tres rotativos

3+2 frente a 5 ejes simultáneos: por qué era importante

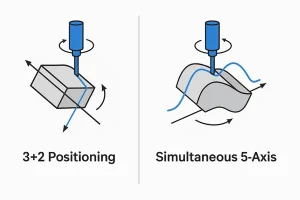

No todas las máquinas de 5 ejes funcionan de la misma manera. En términos generales, existen dos tipos de estrategias de movimiento de 5 ejes: Posicionamiento 3+2 e interpolación simultánea de 5 ejes. Comprender la diferencia entre ambas es crucial para interpretar la capacidad de la máquina y la idoneidad de la aplicación.

En Mecanizado 3+2Los dos ejes de rotación (normalmente A y C) se utilizan para orientar la pieza en un ángulo fijo antes de iniciar el corte. A continuación, la trayectoria de la herramienta se ejecuta utilizando únicamente los tres ejes lineales (X, Y, Z). Este método es muy eficaz para acceder a características angulares o múltiples caras en una única configuración y ofrece trayectorias de herramienta más sencillas y una menor demanda computacional. Sin embargo, carece de la fluidez necesaria para superficies muy contorneadas.

Mecanizado simultáneo en 5 ejesEn cambio, permite que los cinco ejes se muevan al mismo tiempo. Esto permite un acoplamiento continuo de la herramienta con superficies curvas o de forma libre y una orientación óptima de la herramienta durante todo el corte. Mejora notablemente el acabado superficial, reduce el desgaste de la herramienta y acorta los ciclos de mecanizado, pero a costa de aumentar la complejidad de la programación y los requisitos de puesta a punto de la máquina.

El paso de la interpolación de 3+2 ejes a la interpolación completa de 5 ejes supuso un gran salto en las capacidades del CNC. No solo permitió mecanizar piezas más complejas, sino que también mejoró la eficiencia general en operaciones de alta precisión y multisuperficie.

Comparación del mecanizado en 3+2 y 5 ejes simultáneos, mostrando la trayectoria de la herramienta y las diferencias de movimiento.

Disposición de ejes en diseños de máquinas

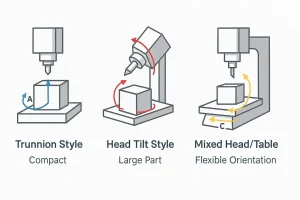

Aunque todas las máquinas de 5 ejes ofrecen movimiento en cinco direcciones, la disposición de los ejes varía considerablemente en función del diseño de la máquina. La mayoría de los sistemas comerciales utilizan una de las tres disposiciones principales: mesa de muñón, cabezal giratorio o una combinación híbrida de cabezal y mesa. Cada disposición afecta al tamaño de la máquina, los límites de tamaño de las piezas, la accesibilidad y las estrategias de programación.

En mesa de muñón integra los ejes A (inclinación) y C (rotación) directamente en la mesa de trabajo. La pieza se monta en la mesa, que se inclina hacia delante/atrás y gira como una mesa giratoria. Esta configuración es compacta y muy rígida, por lo que resulta ideal para piezas pequeñas que requieren cortes agresivos o cavidades profundas. Sin embargo, su estructura limita el espacio libre para componentes altos o pesados, especialmente cuando está inclinada.

En cabeza giratoria sitúa los ejes de rotación en el husillo. El cabezal de la herramienta se inclina mediante el eje B y gira mediante el eje C, mientras que la pieza permanece fija. Esto suele ser mejor para piezas grandes y pesadas que serían difíciles de girar. También proporciona un acceso más uniforme a la herramienta, independientemente de la geometría de la pieza.

A sistema híbrido cabeza-mesa combina la rotación tanto en la mesa como en el husillo, ofreciendo la máxima flexibilidad. Puede manejar una mayor variedad de geometrías, pero conlleva un mayor coste de la máquina y un mantenimiento más complejo. Comprender estas disposiciones ayuda a los ingenieros y compradores a elegir sistemas que se ajusten a sus perfiles de pieza y objetivos de producción específicos.

Tres diseños comunes de máquinas de 5 ejes: Configuraciones Trunnion, Head Tilt y Head-Table

Por qué es importante la terminología de los ejes

Comprender la terminología de los ejes no es sólo cosa de maquinistas o programadores CAM, sino que es fundamental para cualquiera que participe en el diseño, la especificación o la adquisición de piezas fabricadas con precisión. Cuando los ingenieros comprenden cómo funcionan e interactúan los ejes X, Y, Z, A, B y C, pueden diseñar piezas más fáciles de fabricar y fijar. Evitar destalonamientos que requieran la inclinación de la herramienta, alinear los elementos a lo largo de planos accesibles u orientar las cavidades para obtener una holgura óptima del husillo es el resultado de comprender el movimiento de los ejes.

Para los equipos de compras o los jefes de proyecto, saber a qué se refiere un proveedor cuando dice "capacidad de 5 ejes" es igualmente crítico. ¿Utiliza el proveedor el posicionamiento 3+2 o la interpolación simultánea completa? ¿Qué tipo de disposición de ejes utiliza su máquina y se ajusta a la geometría de la pieza? No se trata de tecnicismos de nicho, sino que afectan a los plazos de entrega, la calidad de la superficie y el coste.

Incluso para las funciones de control de calidad e ingeniería inversa, comprender las estructuras de los ejes ayuda a interpretar las configuraciones de la MMC o a reorientar las piezas escaneadas. En resumen, el conocimiento de los ejes tiende un puente entre la intención del diseño y la ejecución en el mundo real. No se trata de memorizar etiquetas, sino de comunicar la precisión con eficacia.

Preguntas frecuentes

¿Cuáles son los 5 ejes de una máquina CNC?

Los cinco ejes hacen referencia a tres direcciones lineales: X (izquierda/derecha), Y (delante/detrás) y Z (arriba/abajo), además de dos ejes de rotación, normalmente A (rotación alrededor de X) y C o B (rotación alrededor de Z o Y). Estos ejes permiten mover e inclinar la herramienta o la pieza para obtener ángulos de mecanizado complejos.

¿Se utiliza siempre el eje C en los sistemas de 5 ejes?

No necesariamente. Diferentes máquinas utilizan diferentes combinaciones de ejes de rotación. Algunas utilizan A y C, mientras que otras utilizan B y C, dependiendo de si la rotación está integrada en la mesa o en el cabezal del husillo. Lo que importa es que la máquina admita movimientos en cinco direcciones independientes.

¿Necesito siempre un movimiento simultáneo de 5 ejes?

No. Para muchas piezas, el mecanizado 3+2 -en el que la herramienta se coloca en ángulo utilizando los dos ejes giratorios, pero el corte se realiza con tres ejes lineales- es suficiente. El mecanizado simultáneo en 5 ejes es más potente, pero también más complejo y suele reservarse para superficies de forma libre o contornos críticos.

Más información sobre el mecanizado en 5 ejes

Ahora que sabe cómo funcionan los cinco ejes y cómo influyen en el movimiento de la máquina, está mejor preparado para evaluar las capacidades de fabricación y la complejidad de las piezas. Pero la estructura es sólo una parte de la historia. Para ver cómo se aplica el movimiento de 5 ejes en la producción del mundo real -incluyendo trayectorias de herramientas, planificación de fijaciones y estrategias de mecanizado avanzadas- visite nuestra guía en profundidad: 👉 Qué es Mecanizado en 5 ejes?

O, si está listo para discutir un proyecto que requiere capacidades multieje, no dude en contacte con nuestro equipo de ingeniería para asesorarse sobre la viabilidad de las piezas y las opciones de precisión.