Cuando el diseño de la pieza incluye superficies inclinadas, chaflanes o transiciones que no están alineadas con los ejes principales, el fresado en ángulo se convierte en una forma práctica de mecanizarlas en una sola configuración. Una comprensión clara de cómo se establece el ángulo de corte -mediante la orientación de la herramienta, la inclinación de la pieza de trabajo o fresas especiales- se traduce directamente en una mayor precisión y menos reajustes. Las secciones siguientes definen el fresado en ángulo y recorren sus casos de uso clave y las configuraciones de proceso habituales.

¿Qué es el fresado en ángulo?

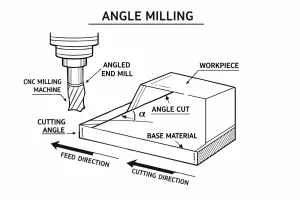

El fresado en ángulo es el proceso de mecanizado de características geométricas específicas en una pieza de trabajo mediante el ajuste del ángulo relativo entre la línea central de rotación de la herramienta de corte y la superficie de la pieza de trabajo. Durante el proceso, el filo de la herramienta se desplaza en una dirección vectorial no perpendicular o no paralela a la pieza. Dependiendo de los requisitos, esto se consigue cambiando el ángulo de montaje de la pieza, inclinando el cabezal del husillo de la máquina o utilizando fresas angulares con una geometría cónica.

¿Para qué sirve el fresado angular?

En el diseño de ingeniería, el fresado en ángulo se utiliza para lograr funciones mecánicas específicas y garantizar un montaje correcto. Entre sus objetivos principales se incluyen:

-

Ajuste preciso y movimiento suave: Es esencial para crear superficies de guiado, como las ranuras de cola de milano en las guías de las máquinas herramienta. Estas características angulares permiten que las piezas móviles se deslicen con precisión y permanezcan estables durante el funcionamiento.

-

Mejorar la durabilidad estructural: Las esquinas en ángulo recto son propensas a la concentración de tensiones, lo que puede provocar grietas. Mediante el fresado de chaflanes (bordes biselados), eliminamos estos puntos débiles, reduciendo el riesgo de fallo por fatiga y alargando la vida útil de la pieza.

-

Fabricación de herramientas especializadas: Muchas herramientas rotativas, como los escariadores y los taladros de ranura, requieren ranuras helicoidales y ángulos de corte complejos. El fresado angular es el proceso principal utilizado para crear estas geometrías de herramienta precisas.

-

Garantizar un desmoldeo suave: En la fabricación de moldes, se fresa en las paredes de la cavidad un ligero ángulo denominado "ángulo de desmoldeo". Esto reduce la fricción durante el proceso de desmoldeo, garantizando que las piezas puedan expulsarse fácilmente sin atascarse ni dañarse.

El fresado angular satisfactorio requiere un flujo de trabajo estructurado para garantizar la precisión geométrica. El proceso suele seguir estas etapas clave:

Estrategia de procesos

En primer lugar, hay que analizar el plano de la pieza para localizar el elemento angular en relación con el punto de referencia de diseño. Los técnicos deben decidir cuál es el mejor enfoque: inclinar la pieza, inclinar el cabezal de fresado o utilizar una fresa angular preformada. Esta decisión es vital, ya que afecta al diseño de la fijación y a la gestión de las fuerzas de corte.

Preparación de la pieza

Monte la pieza de forma segura en un tornillo de banco o en una fijación especializada. Si la estrategia implica inclinar la pieza, necesitará herramientas auxiliares como placas angulares, mesas sinusoidales o tornillos de banco inclinables universales. Es esencial mantener limpias todas las superficies de apoyo, ya que incluso los restos más pequeños pueden provocar errores angulares significativos.

Alineación y calibración

La precisión depende de una calibración cuidadosa. Los operarios suelen utilizar un reloj comparador para realizar un barrido a lo largo de la trayectoria de mecanizado prevista. Para requisitos de alta precisión, se utilizan una barra sinusoidal y bloques de calibre para lograr un posicionamiento a nivel de micras. Si va a inclinar el cabezal del husillo de la máquina, asegúrese de que la carcasa está bien bloqueada y vuelva a comprobar su estabilidad antes de empezar.

Configuración de parámetros

Realice el reglaje de la herramienta para sincronizarla con el sistema de coordenadas de la pieza de trabajo, asegurándose de que las compensaciones de radio y longitud se introducen con precisión. Ajuste la velocidad de corte y el avance en función del material. Dado que el fresado en ángulo genera presión lateral (fuerzas laterales), optimice el avance por diente para evitar que la herramienta se doble o se separe de la pieza.

Mecanizado y control

Para evitar que la pieza se deforme bajo presión, lo mejor es un mecanizado por capas. Comience con pasadas de desbaste para eliminar la mayor parte del material. Antes de la última pasada de acabado, vuelva a comprobar el ángulo; esto ayuda a compensar cualquier pequeño desplazamiento causado por la liberación de la tensión interna del material.

Evaluación de la calidad

Antes de retirar la pieza de la máquina, verifique las dimensiones utilizando un transportador universal, calibres de precisión o una sonda en la máquina. Es mucho más fácil realizar ajustes ahora que después de haber descargado la pieza. Retire la pieza sólo cuando el ángulo y la posición estén totalmente confirmados.

Tipos de fresas angulares

Las fresas angulares son herramientas rotativas diseñadas específicamente para el mecanizado de características angulares, con filos de corte distribuidos en superficies laterales cónicas o inclinadas.

Fresas de un solo ángulo

Los filos de corte de una fresa de ángulo simple se distribuyen en una única superficie lateral inclinada, y su sección transversal suele ser un triángulo rectángulo. Dado que la fuerza de corte se distribuye en una dirección, esta herramienta proporciona una buena estabilidad lateral al mecanizar taludes de un solo lado o paredes laterales de cola de milano. Los ángulos estándar incluyen 30°, 45° y 60°.

Fresas de doble ángulo

Las cortadoras de doble ángulo tienen filos de corte en dos superficies laterales inclinadas que se unen en un punto de la circunferencia, formando un perfil en forma de V. La ventaja de este diseño es que puede mecanizar dos superficies en ángulo simultáneamente en una sola pasada, garantizando la simetría y la coherencia posicional. Se suelen utilizar para guías en V y perfiles roscados.

Materiales adecuados para el fresado angular

El fresado en ángulo es aplicable a la mayoría de los metales y no metales utilizados en la fabricación industrial. Las propiedades del material dictan la configuración de los parámetros del proceso:

- Metales ferrosos: Incluidos el acero al carbono, el acero aleado y el acero inoxidable. Estos materiales implican altas fuerzas de corte y calor; por lo tanto, hay que centrarse en la química y el caudal del refrigerante.

- Metales no ferrosos: Como el aluminio, el cobre y sus aleaciones. Ofrecen un alto rendimiento de mecanizado, pero deben seleccionarse revestimientos antiadherentes para evitar que la acumulación de material afecte a la precisión angular.

- Hierro fundido: Debido a sus excelentes características de amortiguación de vibraciones, se utiliza a menudo para guías de base de máquinas herramienta. Se necesitan sistemas especializados de evacuación de virutas para manipular virutas quebradizas.

- Materiales de alto rendimiento: Incluidas las aleaciones de titanio, las superaleaciones y los materiales compuestos. Suelen encontrarse en aplicaciones aeroespaciales y requieren una gran dureza de la herramienta y resistencia al desgaste.

Ventajas del fresado angular

En comparación con el mecanizado tradicional por aproximación capa por capa, el fresado angular ofrece importantes ventajas técnicas para las superficies no ortogonales:

- Mayor flexibilidad de mecanizado: Permite a las máquinas estándar de tres ejes procesar características inclinadas complejas, reduciendo la dependencia de costosos equipos de cinco ejes.

- Acabado superficial uniforme: El modo de corte de una sola pasada evita el "efecto escalera" producido por el escaneo por pasos de las fresas de punta esférica, lo que da como resultado una textura superficial más plana y uniforme.

- Optimización de la eficiencia de la producción: Las herramientas con formas especializadas o las configuraciones de proceso únicas reducen significativamente los recorridos no de corte y la complejidad de la programación.

- Precisión dimensional controlable: Siempre que la rigidez del sistema sea suficiente, mantiene una alta repetibilidad angular, lo que beneficia el control de tolerancia en la producción en serie.

Limitaciones del fresado angular

En la práctica, el proceso se ve limitado por la rigidez física y los costes económicos:

- Tiempo de preparación y calibración elevado: La alineación angular y el posicionamiento de precisión llevan relativamente mucho tiempo y requieren un alto nivel de conocimientos en metrología de precisión.

- Desafíos de la rigidez: Un montaje no ortogonal o unas cabezas de husillo excesivamente alargadas pueden reducir significativamente la rigidez dinámica del sistema de proceso, induciendo vibraciones o "chatter".

- Vectores de fuerza de corte complejos: Los grandes componentes de fuerza lateral generados durante el mecanizado pueden provocar ligeros desplazamientos o inclinaciones de la pieza si la fuerza de sujeción es insuficiente.

- Gestión del inventario de herramientas: Debido a la gran variedad de ángulos requeridos, las empresas deben mantener un gran inventario de cortadoras, y los ángulos personalizados suelen implicar elevados costes de adquisición.

Aplicaciones y casos prácticos

El fresado en ángulo se utiliza ampliamente en industrias que persiguen un ensamblaje de precisión y un rendimiento mecánico específico.

- Fabricación de máquinas herramienta: El fresado de guías en V y ranuras de cola de milano en bancadas y mesas de máquinas es un paso fundamental para garantizar la precisión del movimiento.

- Fabricación de moldes: Mecanizado de pistas angulares de pasadores, superficies de acoplamiento de correderas y cavidades angulares críticas en moldes de inyección y fundición a presión.

- Aeroespacial: Mecanizado de rigidizadores angulares, soportes e interfaces de piel con características aerodinámicas específicas en componentes estructurales de aeronaves.

- Maquinaria eléctrica: Se utiliza para el mecanizado de asientos de válvulas en ángulo en motores de combustión interna, superficies de sellado de válvulas cónicas hidráulicas y puertos angulares para componentes de bombas.

Buenas prácticas para el fresado en ángulo

Para garantizar la precisión del mecanizado y prolongar la vida útil de la herramienta, deben seguirse las siguientes directrices técnicas:

- Maximizar la rigidez del sistema: Acorte la longitud de extensión de las herramientas y útiles, y asegúrese de que la fuerza de corte actúa lo más cerca posible del punto de apoyo para suprimir la flexión lateral.

- Alineación estática y dinámica: Vuelva a verificar con un reloj comparador en toda la longitud del recorrido para asegurarse de que la inclinación de la pieza está dentro de la tolerancia.

- Optimizar la estrategia de fresado: Utilice el fresado ascendente cuando la configuración sea estable para mejorar el acabado superficial; considere el fresado convencional si la rigidez es baja para reducir el impacto.

- Lubricación por fluidos de alta eficacia: Asegúrese de que el refrigerante se dirige con precisión a la zona de corte para reducir el calor y eliminar las virutas para evitar el corte secundario.

Fresado angular vs. fresado tradicional

El fresado tradicional se centra en el corte lineal dentro de un sistema de coordenadas ortogonales, con configuraciones estandarizadas y una excelente rigidez. En cambio, el fresado angular introduce variables no ortogonales, esencialmente para conseguir características espaciales complejas mediante el desplazamiento geométrico en una plataforma mecánica estable. Esto requiere que los técnicos posean grandes habilidades de cálculo trigonométrico y un profundo conocimiento de la descomposición vectorial de la fuerza de corte para equilibrar la flexibilidad con la precisión del mecanizado.

Conclusión

El fresado angular es una técnica especializada esencial en el mecanizado moderno, que proporciona soluciones eficaces y precisas para la fabricación de superficies geométricas complejas. A pesar de los retos técnicos que plantea el control de la configuración y la rigidez, sus ventajas técnicas y económicas en el procesamiento de superficies funcionales lo convierten en una piedra angular de la cadena de fabricación de precisión. Dominar la aplicación en profundidad de este proceso es fundamental para lograr una producción de componentes de alta calidad y un rendimiento de ensamblaje optimizado.

Solicite una propuesta técnica completa y un manual de reglaje de herramientas para el fresado angular de alta precisión. Envíe sus dibujos de piezas de trabajo recibir recomendaciones personalizadas sobre parámetros de corte para materiales difíciles de mecanizar