En el campo del mecanizado mecánico, la búsqueda de la precisión de los orificios y la calidad de la superficie es la norma fundamental para medir el rendimiento del producto. Perforación es una técnica de acabado indispensable, y su valor fundamental reside en la corrección y refinamiento precisos de orificios preexistentes, lo que constituye la garantía definitiva para lograr una alta precisión ajuste y concentricidad en componentes críticos.

¿Qué es el mecanizado por mandrinado?

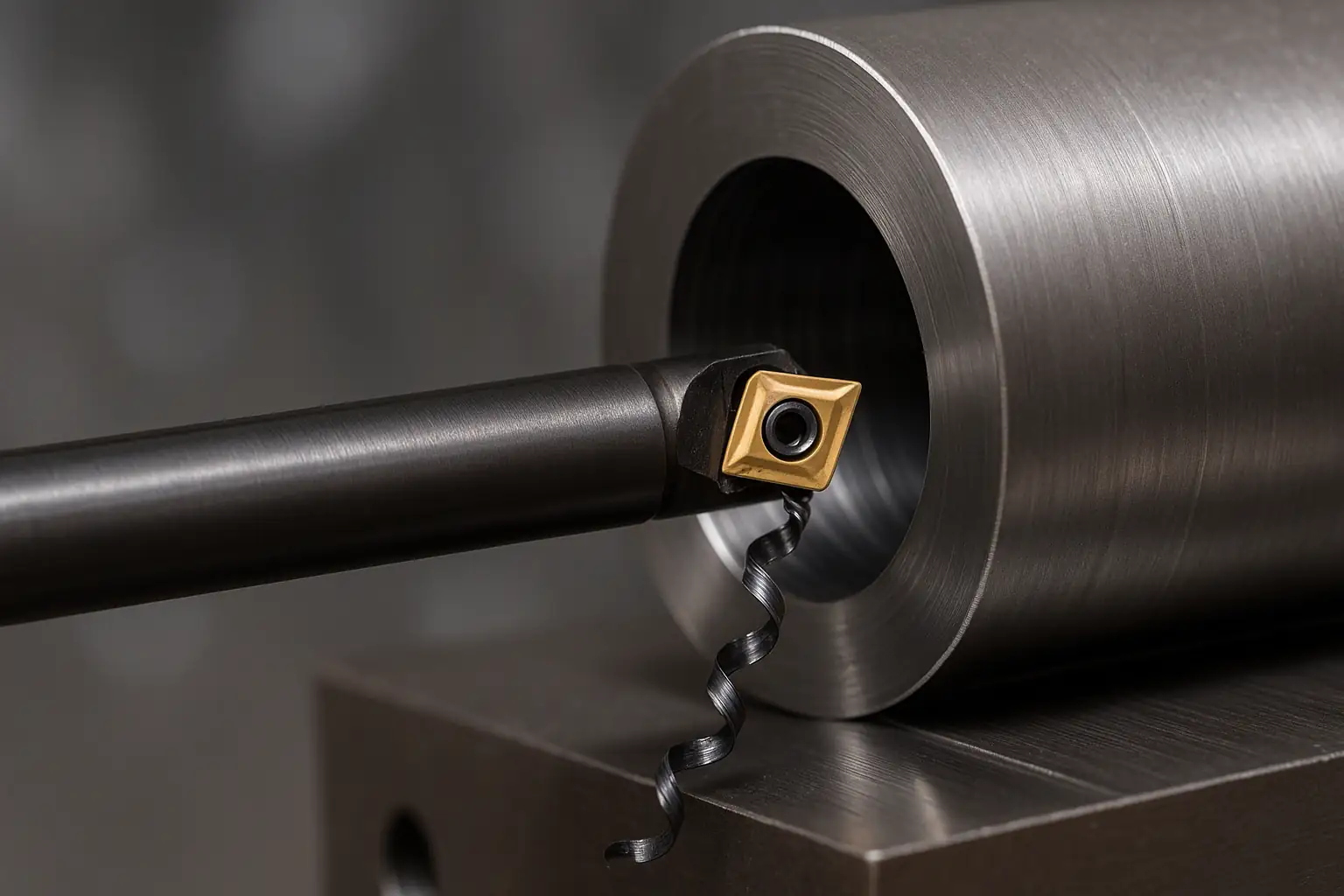

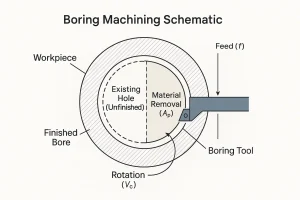

Perforación es un proceso de corte que utiliza un perforadora a ampliar y perfeccionar un agujero existente, con el objetivo de precisión geométrica y dimensional extremadamente alta. El objetivo principal del mandrinado no es crear un nuevo orificio, sino garantizar el acabado preciso del orificio preprocesado, que es el medio por excelencia para garantizar ajuste y concentricidad de alta precisión.

¿Cómo funciona el mecanizado por mandrinado?

El mandrinado no se ejecuta como una única acción, sino como una progresión sistemática a través de distintas etapas. Este enfoque multietapa es esencial para mitigar los retos de la eliminación de material al tiempo que se maximiza la precisión geométrica y el acabado superficial.

Etapas principales del proceso de perforación

El proceso pasa sistemáticamente de la preparación a la pasada final de definición de tolerancia:

Acabado de precisión: En la última etapa se materializa el valor fundamental del aburrimiento. Utiliza un profundidad mínima de corte y un herramienta microajustada para lograr la tolerancia dimensional exacta (por ejemplo, IT6) y la rugosidad superficial final requerida (Ra), garantizando redondez y concentricidad finales.

Preparación y montaje: La fase inicial garantiza la base de la precisión. La pieza debe estar alineados con precisión y sujetos con seguridady se seleccionan la herramienta adecuada y los parámetros de corte iniciales (Vc, f) en función del material y las especificaciones del trabajo.

Mandrinado y arranque de material: Esta etapa se centra en la eficacia y en acercar rápidamente el agujero a su tamaño objetivo. Altas velocidades de corte y grandes profundidades de corte (Ap) se emplean para eliminar la mayor parte del material sobrante y corregir errores posicionales significativos.

Semiacabado y reducción de errores: La fase de transición equilibra la eficacia de la eliminación con la búsqueda de la calidad. Los parámetros se ajustan a valores moderados y se utilizan herramientas más precisas para afinar el tamaño del orificio y estabilizar elementos geométricos como la rectitud y la redondez.

Tipos de mecanizado de mandrinado

Los tipos de mandrinado son diversos y se clasifican en función de los requisitos geométricos, la estructura de la herramienta y la cinemática.

Taladrado pasante

Taladrado pasante perfecciona la perforación existente alimentación en línea recta de la herramienta monopunto axialmente desde la entrada hasta la salida. Su función principal es garantizar que el diámetro sea uniforme en toda la longitud mientras se corrige cualquier rectitud y cilindricidad desviaciones. Como técnica fundamental, se utiliza ampliamente para componentes como cuerpos de cilindros hidráulicos y asientos de rodamientos.

Este método suele realizarse en un centro de mecanizado CNC.

Mandrinado de agujeros ciegos

Perforación de agujeros ciegos se centra en crear un elemento con una profundidad controlada con precisión y un fondo plano dentro de un agujero ciego, necesitando control estricto del tope de avance axial. Se utiliza a menudo para topes del cuerpo de la válvula o sellado de los orificios de retención. Su característica técnica es la altísima demanda de gestión de chipsA menudo se utiliza refrigerante a alta presión para expulsar las virutas de la cavidad.

Este método suele realizarse en un centro de mecanizado CNC o en una mandrinadora horizontal.

Perforación escalonada

Aburrido escalonado se utiliza para mecanizar dos o más diámetros concéntricos dentro de un mismo orificio controlando con precisión la posición radial y axial de la herramienta en una sola sujeción. Su función es garantizan una coaxialidad perfecta y localización axial precisa entre todos los pasos de diámetro acabados. Esto es fundamental para piezas complejas como taladros de la caja de cambios. Esta técnica suele realizarse en un centro de mecanizado CNC o en una mandrinadora horizontal.

Perforación trasera

Volver aburrido se utiliza para recortar los rasgos desde el interior hacia el exterior de la perforación, que sirve para resolver los problemas en los que acceso frontal bloqueado o cuando se necesita una concentricidad extremadamente alta. Su característica técnica es el uso de un herramienta especial retráctil cuyo inserto se extiende sólo después de despejar el orificio de entrada y se retrae antes de salir. Este método se realiza normalmente en una mandrinadora horizontal o en un centro de mecanizado CNC.

Perforación de líneas

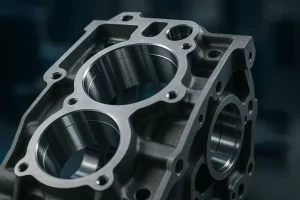

Perforación de líneas utiliza un barra de mandrinar extralarga y rígida con el apoyo de casquillos de precisión en ambos extremos, forzando todos los agujeros para compartir un eje común único y perfecto. Su principal objetivo es calibrar y terminar múltiples orificios separados por un largo tramocomo orificios de los cojinetes principales del bloque motorgarantizando así a largo plazo fiabilidad operativa de la asamblea. Este proceso se realiza normalmente en una mandrinadora horizontal o en una mandrinadora de línea específica.

Taladrado facial

Cara aburridaa diferencia de la alimentación axial, utiliza la herramienta de mandrinado mecanismo de avance radial a cortar una superficie plana perpendicular al eje del taladro. Su función es terminar bridas o caras de asiento de rodamientosgarantizando su perpendicularidad al eje del orificio, lo que elimina eficazmente la tensión de montaje. Este método se realiza normalmente en una mandrinadora horizontal o vertical.

Mandrinado offset

Taladrado offset consigue característica no circular o precisamente excéntrica fabricación por programar la herramienta de mandrinar para que se desplace a lo largo de una trayectoria circular interpolada precisa y desplazada del centro del husillo. Su utilidad está en la fabricación de piezas que requieren una excentricidad precisa, como por ejemplo orificios de biela. Este método se realiza normalmente en un centro de mecanizado CNC o en una mandrinadora de plantilla.

Tipos de mandrinadoras CNC

Las operaciones de mandrinado exigen una gran rigidez y estabilidad de la máquina. Los distintos tipos de máquinas utilizan diseños estructurales únicos para garantizar la precisión de mandrinado requerida en aplicaciones específicas.

Centros de mecanizado CNC Se trata de plataformas versátiles y de uso generalizado para la fabricación flexible de componentes de tamaño pequeño y mediano. Su núcleo radica en la alta integración, utilizando Cambiadores automáticos de herramientas (ATC) y Cambiadores automáticos de palés (APC) para ejecutar complejos fresado, taladrado y mandrinado como operaciones compuestas. Esto las hace esenciales para la producción automatizada a gran escala de componentes de automoción y aeroespaciales.

Mandrinado y fresado horizontal

Molinos Las mandrinadoras horizontales son conocidas por su gran rigidez estructural, especializadas en el mecanizado de en forma de caja o de eje largo componentes pesados y con agujeros profundos. La colocación horizontal del husillo contrarresta eficazmente los momentos de flexión provocados por las barras de taladrado largas. Esto garantiza la alta precisión de posicionamiento necesaria para fresado pesado y trabajos de perforación profunda en grandes cajas de cambios y complejo bastidores de máquinas.

Mandrinadoras y fresadoras verticales Las mandrinadoras verticales utilizan un husillo vertical y mesa giratoria estructura, lo que las hace adecuadas para gran diámetro, eje corto piezas en forma de disco o anillo. Este diseño proporciona, naturalmente, una gran rigidez y ventajas de autocentrado, lo que les permite mantener excelentes precisión de redondez a la vez que realiza torneado, refrentado y mandrinado fino. Aunque a menudo se denominan mandrinadoras, su disposición y funcionamiento integran características de los tornos de gran tamaño, lo que las hace clave para componentes de generación de energía y piezas anulares grandes.

Mandrinadoras de coordenadas El objetivo de diseño de las mandrinadoras de coordenadas es conseguir precisión posicional extrema. Funcionan con básculas lineales de alta precisión y sistemas de estabilización térmica, lo que garantiza que tolerancia posicional tiene prioridad sobre la tolerancia del diámetro del orificio. Esta máquina es fundamental para la fabricación dispositivos de precisión, calibres, moldes y utillajedonde la relación geométrica absoluta entre los rasgos es primordial.

Mandrinadoras de suelo Están diseñados específicamente para procesar piezas extragrandes, extremadamente pesadas y de forma irregular. Su principio básico es que la la pieza de trabajo permanece fija en el suelo mientras el husillo se desplaza por las guías, ofreciendo un área de trabajo casi ilimitada. Además del mandrinado, pueden realizar fresado pesado y refrentadode amplia aplicación en construcción naval, bastidores de maquinaria pesada e infraestructuras energéticas.

Mandrinadoras de precisión Se trata de máquinas de acabado específicas cuyo funcionamiento se limita estrictamente a la pasada final de acabado. Su ventaja técnica radica en el uso de husillos de alta velocidad y guías neumáticas o hidrostáticasque eliminan por completo la fricción y la deformación térmica. Esta estabilidad extrema es clave para garantizar las tolerancias de grado IT5 y la calidad de superficie a nivel de espejo, a menudo utilizadas para los requisitos de máxima precisión en componentes hidráulicos y asientos de válvulas de precisión.

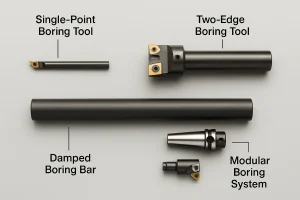

Herramientas de mecanizado por mandrinado

La precisión del taladrado depende totalmente de su componente principal: el barra perforadora. Este bar debe poseer gran rigidez estática y dinámica y fuerte propiedades antivibracióny suele estar equipado con un mecanismo de microajuste para garantizar la precisión dimensional final.

- Herramienta de mandrinar de un punto (acabado fino): Estas herramientas sujetan una única plaquita de corte y se utilizan para conseguir la máxima precisión de acabado (IT6 o mejor) y el mejor acabado superficial. Su capacidad de ajuste permite un control micrométrico del diámetro final.

- Herramienta de mandrinar de dos filos (desbaste/semiacabado): Estas herramientas utilizan dos insertos opuestos, que se utilizan principalmente para eficacia de arranque de material donde la tolerancia es menor. Los dos filos equilibran las fuerzas de corte radiales, ofreciendo estabilidad durante los cortes iniciales más pesados.

- Barra de mandrinar amortiguada/antivibraciones (agujeros profundos): Obligatorio para operaciones en las que el relación longitud/diámetro (L/D) superior a 4:1. Estas barras especializadas incorporan mecanismos internos (por ejemplo, amortiguadores de masa sintonizada) para absorber las vibraciones y las sacudidas, lo que resulta crucial para mantener la tolerancia y la calidad de la superficie en perforaciones profundas o esbeltas.

- Sistema de perforación modular (versatilidad): Estos sistemas utilizan mangos, cabezales y extensiones intercambiables, lo que permite personalizar rápidamente el conjunto de la barra de mandrinar para adaptarlo a una amplia gama de tamaños y profundidades de orificio, maximizando la versatilidad y la utilización de un único sistema de herramientas.

Materiales de la pieza aplicables al mandrinado

Aburrido es un acabado de precisión por lo que resulta esencial para una amplia gama de materiales que requieren un alto rendimiento, una tolerancia ajustada y una integridad superficial superior.

- Hierro fundido y acero al carbono: Es la aplicación más habitual. La perforación es la práctica habitual para tolerancias de ajuste estrechas necesario para asientos de rodamientos y casquillo encaja en componentes como bloques de motor y carcasas de cajas de cambios.

- Aceros templados y aleaciones de alta resistencia: Para los materiales tratados térmicamente, el mandrinado es uno de los pocos métodos de acabado capaces de conseguir tolerancias finas. Requiere CBN (nitruro de boro cúbico) insertos para un corte estable y de alta velocidad para mantener la integridad del material.

- Metales no férreos (AluminioCobre, Bronce): La perforación proporciona la excelente acabado superficial crítico para integridad del sellado en sistemas hidráulicos y aeroespaciales. Estas aplicaciones suelen exigir PCD (diamante policristalino) herramientas para obtener los mejores resultados.

- Aleaciones de alta temperatura/níquel (por ejemplo, Inconel): El mandrinado, habitual en el sector aeroespacial, es clave para controlar con precisión las tolerancias en componentes de la turbina y combustores, donde estos materiales son notoriamente difíciles de mecanizar.

- Aleaciones de titanio: Muy utilizado en los campos médico y aeroespacial. El mandrinado es necesario para lograr la precisión dimensional requerida para elementos estructurales críticos, gestionando la escasa conductividad térmica de este material durante el proceso.

- Plásticos y compuestos: La perforación se utiliza a veces para dimensionado final y acabado superficial de diámetros de orificio críticos en componentes de polímero de alto rendimiento para garantizar el ajuste funcional a la vez que se gestiona cuidadosamente la deformación térmica.

Cuándo realizar el mecanizado de mandrinado

El mandrinado no es el método principal para crear un orificio, sino una herramienta para acabado y corrección. Normalmente se aplica en el última o penúltima etapa de mecanizado de piezas para garantizar el cumplimiento de los requisitos de máxima precisión. Las situaciones clave que hacen necesario el mecanizado por mandrinado incluyen:

- Cuando se requiere una precisión dimensional y geométrica extrema: El mandrinado es obligatorio cuando las tolerancias de los orificios son excepcionalmente estrechas (por ejemplo, grado IT6 o superior) y crucial para lograr un ajuste de precisión (por ejemplo, asientos de cojinetes, orificios de pasadores).

- Para corregir defectos preexistentes: Cuando se realizan operaciones previas como fundición, forja o perforación dejar atrás errores en rectitud, redondez, concentricidad o posicióny estos defectos superan la tolerancia permitida, el taladrado es la medida correctora definitiva.

- En el mecanizado de grandes diámetros o agujeros profundos: En el caso de orificios de gran diámetro o con una elevada relación longitud/diámetro, el taladrado o escariado convencional tiene dificultades para garantizar la precisión. El mandrinado, con su modo de corte ajustable en un solo punto, proporciona un control superior de las fuerzas de corte y las vibraciones.

- Para mejorar el acabado superficial: El mandrinado se utiliza para la pasada final cuando se requiere una rugosidad superficial extremadamente baja (valor Ra) para ajustes de estanqueidad o deslizamiento suave.

En esencia, el momento óptimo para el mecanizado de mandrinado es cuando la demanda de precisión supera la consideración del coste y la rapidez, y la calidad del agujero existente no cumple las especificaciones de diseño.

Mandrinado Parámetros clave de mecanizado

En parámetro estrategia de control prioriza sistemáticamente estabilidad por encima de eficiencia para salvaguardar la precisión, con el objetivo de minimizar las fuerzas dinámicas y los efectos térmicos durante el proceso de acabado.

Velocidad de corte

Para garantizar un acabado óptimo de la superficie, un mayor velocidad superficial (vc) durante las pasadas de mandrinado de acabado. Esta mayor velocidad favorece la estabilidad de la acción de corte y minimiza la formación de filos acumulados.

Avance y profundidad de corte

Estos dos parámetros se mantienen al mínimo para controlar las fuerzas y la precisión:

- Velocidad de avance (f): Debe establecerse en valor mínimo para controlar estrictamente la rugosidad superficial resultante (Ra).

- Profundidad de corte (ap): Este valor también se mantiene al mínimo, específicamente para reducir la fuerza de corte al nivel más bajo posible, por lo tanto eliminar las posibles deformaciones elásticas de la pieza y garantizar la precisión dimensional final.

Ventajas del mecanizado por mandrinado

La principal ventaja de la tecnología del aburrimiento reside en su control de precisión sin precedentesque se deriva de su singular modo de corte.

- Corrección superior de defectos: Corrige eficazmente tanto errores posicionales (como la desviación del centro del taladro) y errores geométricos (como la redondez, la rectitud y la concentricidad) heredadas de operaciones anteriores (taladrado, fundición), sirviendo como medio último para garantizar la calidad del orificio.

- Mejora de la precisión: Alcanza significativamente mayor precisión dimensional (alcanzando fácilmente el IT6 o superior) y concentricidad que otros procesos, lo que lo convierte en el método preferido para orificios de ajuste crítico.

- Excelente acabado superficial: El mandrinado fino puede reducir la rugosidad superficial resultante (Ra) a niveles extremadamente bajos, satisfaciendo los estrictos requisitos de integridad del sellado y ajustes deslizantes suaves.

- Ajustabilidad y versatilidad: En mecanismo de microajuste en las herramientas de mandrinar permite a los operarios realizar ajustes de diámetro a nivel de micras, adaptándose fácilmente a tamaños de orificio personalizados o no estándar con gran precisión.

Limitaciones del mecanizado por mandrinado

Las principales limitaciones de la perforación radican en sus exigentes requisitos de equipo y tiempo, así como en los retos operativos inherentes.

- Alto coste y baja eficiencia: El proceso es , que lleva mucho tiempo y depende en gran medida de equipos CNC de alta rigidez y costosos herramientas de mandrinado especializadas (especialmente las barras de taladro amortiguadas), lo que resulta en una mayor coste unitario.

- Limitación del ámbito de aplicación: Debido a su elevado coste, la perforación se limita principalmente a alto valor, alto rendimiento componentes críticos y, por lo general, no es viable para la producción de grandes volúmenes con tolerancias poco estrictas.

- Alta sensibilidad a las vibraciones: Lo inherente baja rigidez dinámica de largos voladizos de barras de perforación hace que el sistema sea muy propenso a charla. Esto exige tanto una gran experiencia de los operarios como un estricto control de los parámetros de mitigación.

- Desafíos en la gestión de chips y refrigerantes: Especialmente en agujeros profundos o ciegos, la estrecha zona de corte dificulta la evacuación de las virutas. Esto hace necesario sistemas de refrigeración por husillo de alta presiónLa complejidad de los equipos y las exigencias de mantenimiento son mayores.

Aplicaciones de mecanizado por mandrinado

La tecnología de mandrinado constituye la piedra angular de las industrias de alta fiabilidad. Se aplica ampliamente en sectores con estrictos requisitos de rendimiento en los que concentricidad, alineación y ajuste preciso son normas no negociables:

- Fabricación de automóviles y motores: Esencial para lograr las tolerancias requeridas en los motores de combustión interna. Las principales aplicaciones son orificios de los cojinetes principales en los bloques de motor, orificios del árbol de levasy el dimensionamiento de precisión de asientos de camisa.

- Aeroespacial y Defensa: Se utiliza para componentes en los que el fallo es catastrófico. Esto incluye taladrar las carcasas de las turbinas, orificios de alineación para componentes del tren de aterrizajey agujeros de tolerancia ajustada en carcasas de actuadores y válvulas de control de fluidos.

- Maquinaria pesada y generación de energía: Obligatorio para sistemas grandes y críticos. Las aplicaciones implican el acabado orificios del asiento del rodamiento en grandes cajas de cambios, alineando con precisión taladros de cilindros hidráulicosy mecanizado de orificios precisos en rotores de turbina y carcasas de bombas industriales.

- Moldes, matrices y utillaje: Fundamental para la fabricación de utillajes complejos en los que precisión posicional es primordial. El mandrinado se utiliza para acabar con precisión agujeros de alfiler, asientos de casquilloy orificios guía en grandes placas de molde y fijaciones para garantizar la alineación del montaje.

- Potencia de fluidos e hidráulica: Vital para la eficiencia y la prevención de fugas. Se utiliza para conseguir la acabado superficial y redondez en cuerpos de válvulas y carcasas de bombas para garantizar un sellado perfecto y un funcionamiento suave de los pistones y las bobinas.

Retos críticos en el mecanizado de mandrinado

La inestabilidad y los efectos térmicos inherentes al mecanizado de agujeros profundos son fundamentales para conseguir las tolerancias geométricas y la calidad superficial especificadas.

Control de vibraciones

El mayor obstáculo operativo en el mandrinado de alta precisión es gestionar y eliminar charla.

- Causa: El largo voladizo de la barra de mandrinar crea intrínsecamente un sistema propenso a la inestabilidad, especialmente cuando la relación longitud/diámetro (L/D) es elevada.

- Mitigación: La única solución de ingeniería fiable es el uso obligatorio de barras de mandrinar amortiguadas (herramientas que incorporan masa afinada o construcción metálica pesada), una necesidad para agujeros de alta relación L/D para absorber las vibraciones y mantener la precisión.

Chip y gestión del refrigerante

La evacuación eficaz de las virutas y el control térmico son factores determinantes del proceso.

- El reto: En agujeros profundos y ciegosLa zona de corte restringida hace que la evacuación natural de la viruta sea extremadamente difícil, lo que provoca el recortado de la viruta, daños en la superficie y un rápido desgaste de la herramienta.

- Solución: A sistema de refrigeración por husillo de alta presión es necesario. Este sistema proporciona la fuerza hidráulica necesario para expulsar inmediatamente las virutas del orificio, al tiempo que se controla el calor para evitar deformación térmica de la herramienta y la pieza de trabajo.

Medición y calibración en proceso

Alcanzar y verificar la precisión a micronivel exige superar importantes retos metrológicos.

Mitigación: El proceso se basa en gran medida en equipo de reglaje de alta precisión para preajustar la herramienta fuera de la máquina y a menudo requiere sondeo en máquina o herramientas especializadas de metrología interna (como calibradores de taladros) para verificar el tamaño final antes de soltar la pieza de trabajo.enfriamiento adecuado, este calor provoca deformación térmica tanto en la pieza como en la barra de mandrinar, lo que repercute directamente en la precisión dimensional final.

El reto: Medición directa del diámetro del orificio acabado en proceso (mientras la pieza sigue sujeta) es difícil, sobre todo en geometrías profundas o complejas. Cualquier cambio térmico en la pieza tras el corte (deriva térmica) comprometerá instantáneamente la medición final.

Comparación del proceso de mecanizado por mandrinado

Para apreciar plenamente la función del mandrinado, hay que compararlo con otros procesos habituales de taladrado y acabado. El mandrinado es fundamentalmente un técnica de refinamiento de precisiónno es un proceso de arranque de virutas de gran volumen.

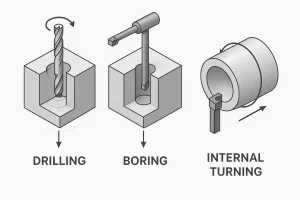

Perforación

La perforación es el principal método para creación de el agujero inicial, mientras que la perforación es el método para corrección y acabado. La diferencia clave radica en la herramienta y la tolerancia alcanzable. El taladrado utiliza una herramienta multipunto de diámetro fijo, lo que da como resultado tolerancias holgadas (IT10-IT13) con redondez y acabado deficientes. En marcado contraste, aburrido utiliza un solo punto, microajustable barra de mandrinar. Esta capacidad de ajuste permite alta precisión (IT6 o superior) y es la única forma fiable de corregir errores geométricos como la desviación posicional, la rectitud y la concentricidad heredadas del proceso de perforación.

Taladrado vs. Torneado

Ambos procesos utilizan una herramienta de un solo punto para refinar un diámetro interno, pero difieren significativamente en cinemática y rigidez estructural de las máquinas herramienta. El torneado interior se realiza normalmente en un tornoen el que la pieza gira y la herramienta permanece inmóvil. Aunque es eficaz para piezas cilíndricas sencillas, su precisión suele estar limitada por el carro transversal de torno para ajuste y general rigidez del portaherramientas. Aburrido, realizado en masa centros de mecanizado o mandrinadoras específicasse beneficia de rigidez estructural superiorque es esencial para mantener la precisión en agujeros profundos. Además, el mecanismos de microajuste en los cabezales de mandrinar proporcionan un control mucho más fino y repetible sobre el diámetro final que las herramientas de torno estándar, lo que supone una clara ventaja para conseguir el diámetro final. precisión posicional a través del sobre de la máquina.

Conclusión

Perforación es el técnica crítica de acabado necesarios para lograr el máxima precisión en los diámetros de los orificios y las tolerancias geométricas en componentes mecánicos. Se basa en equipos de alta rigidez y herramientas precisas para realizar corrección precisa de agujeros preexistentes, eliminando errores de posición y redondez.

Aunque este proceso es muy costoso y lleva mucho tiempo, sirve de garantía de proceso final para garantizar concentricidad superior y fiabilidad a largo plazo de componentes de ajuste crítico en los sectores aeroespacial, de automoción y de maquinaria pesada. La perforación es la base de ingeniería de precisión.

Contacte con nosotros

Necesidad de resolver su mecanizado de agujeros de precisión y alcanzar estrictas tolerancias geométricas y requisitos de acabado superficial?

Por favor, envíanos su planos de ingeniería y especificaciones de los materiales.

Aprovecharemos nuestra experiencia práctica en mecanizado para ofrecer un diseño personalizado del proceso de perforación y asistencia técnica.

Esperamos asociación con usted para garantizar la precisión y fiabilidad a largo plazo de sus componentes críticos.