El taladrado es un proceso de corte fundamental que utiliza una herramienta giratoria para crear orificios cilíndricos en una pieza. Aunque este proceso tiene una larga historia, evoluciona significativamente cuando se combina con la tecnología de control numérico por ordenador (CNC). Esto nos lleva a plantearnos la siguiente pregunta, qué es el taladrado CNC? Taladrado CNC es un método de fabricación automatizado y preciso que utiliza un programa informático para controlar el movimiento de la broca, garantizando la perfecta alineación del agujero y la coherencia dimensional.

Sin embargo, cuando se combina con la tecnología de control numérico por ordenador (CNC), se transforma en un método de fabricación altamente automatizado y preciso. Taladrado CNC utiliza un programa informático para controlar con precisión el movimiento de la broca, eliminando material en una ubicación y profundidad predeterminadas con extrema velocidad y precisión. Esto garantiza la perfecta alineación del orificio, la consistencia dimensional y el acabado superficial, cumpliendo las estrictas exigencias de precisión de las industrias modernas.

Los orígenes del taladrado CNC

El origen del taladrado CNC se remonta a mediados del siglo XX, con el nacimiento de la tecnología de control numérico. Al principio, las primeras máquinas CNC se utilizaban principalmente para fresado y torneado sencillos. Sin embargo, con el rápido avance de la tecnología informática y los servosistemas, los ingenieros empezaron a aplicar el control automatizado también al taladrado.

Este cambio cambió las reglas del juego. La perforación ya no dependía de la experiencia del operario, sino que un programa informático ejecutaba la tarea con precisión. Esto aumentó significativamente la eficacia de la producción y la calidad del producto. Desde los primeros equipos voluminosos hasta los centros de taladrado multieje compactos de hoy en día, la tecnología ha evolucionado continuamente, convirtiéndose en una parte vital de la fabricación de precisión.

¿Cómo funciona el taladrado CNC?

La precisión del taladrado CNC procede de un riguroso proceso de cuatro fases.

1. La fase de preparación

Antes de iniciar el mecanizado, el ingeniero selecciona la broca y la fijación más adecuadas en función del material de la pieza, el diámetro del orificio y la profundidad. Por este motivoEl material de la broca (acero rápido o metal duro) y el tipo (broca helicoidal o broca central) influyen directamente en la eficacia del mecanizado y la calidad del agujero. AdemásTambién es esencial disponer de una fijación estable para evitar que la pieza se mueva o vibre durante el corte a alta velocidad, como este es un requisito previo para garantizar la precisión posicional.

2. La fase de programación

Esta etapa es el núcleo de la automatización del taladrado CNC. Un operario o programador utiliza software CAD/CAM para traducir el diseño 3D en un conjunto de instrucciones que la máquina pueda entender.Código G y Código M. El código G define el movimiento y la posición de la herramienta, como las coordenadas (X, Y, Z) del orificio. El código M controla las funciones auxiliares de la máquina, como el arranque/parada del husillo, el encendido/apagado del refrigerante y los cambios automáticos de herramienta.

3. La fase de mecanizado

Una vez cargado el programa, comienza el mecanizado propiamente dicho. La máquina controla con precisión el avance del husillo. velocidad y la herramienta velocidad de alimentación basándose en las instrucciones del código G. Durante el taladrado, la evacuación eficaz de las virutas es crucial, especialmente en los taladros profundos. Los ciclos enlatados especializados, como perforación peck, retraen automáticamente la herramienta para eliminar las virutas, evitando atascos y daños en la herramienta.

4. La fase de postprocesamiento

Una vez finalizado el mecanizado, la pieza se somete a un tratamiento final para cumplir los requisitos de la pieza acabada. Esta etapa suele incluir tres pasos clave. En primer lugar, desbarbamos la pieza para eliminar las asperezas. A continuación, utilizamos herramientas de medición de precisión, como calibres o micrómetros, para medir los orificios y asegurarnos de que todas las dimensiones están dentro de la tolerancia. Por último, aplicamos los tratamientos superficiales necesarios para el montaje final o las necesidades funcionales.

Diferentes tipos de brocas CNC

La versatilidad del mecanizado CNC depende en gran medida de la selección de las herramientas. Por lo tantoEl tipo de broca influye directamente en la calidad del agujero, la eficacia y la idoneidad del material. Por este motivoLa comprensión de las características de las distintas brocas es fundamental para el éxito de las operaciones de perforación.

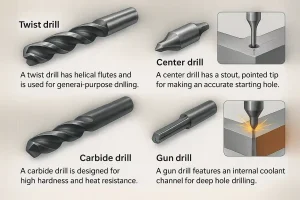

Taladro helicoidal

Es el tipo de broca más común y versátil, adecuado para la mayoría de materiales y tareas de perforación generales. Sus canales helicoidales están diseñados para evacuar eficazmente las virutas.

Taladro central

Esta broca se utiliza principalmente para crear puntos de inicio precisos o pequeños orificios cónicos en una pieza de trabajo. El uso de una broca central antes de una broca helicoidal más grande evita que la broca "camine" al principio del corte, mejorando así la precisión de la posición del orificio.

Broca de metal duro

Conocidas por su excepcional dureza y resistencia al desgaste, las brocas de metal duro son ideales para el mecanizado de materiales duros como el acero inoxidable y el hierro fundido. Pueden funcionar a velocidades de corte más altas, lo que aumenta significativamente la eficiencia de la producción.

Taladro de pistola

Una broca de cañón es una herramienta especializada para taladrar agujeros profundos. Dispone de un canal interno exclusivo que suministra refrigerante a alta presión a la punta de corte y, al mismo tiempo, expulsa las virutas a través de un canal externo, lo que garantiza una alta precisión y una evacuación eficaz de las virutas en orificios extremadamente profundos.

Materiales y revestimientos para brocas

Más allá del tipo de broca, el material del que está hecha y el revestimiento aplicado a su superficie son factores críticos que influyen en su rendimiento. Determinan qué material puede mecanizar, a qué velocidad puede funcionar y cuánto durará.

Materiales para brocas

- El acero de alta velocidad (HSS) es el material más común de las brocas, muy utilizado para el taladrado de uso general en materiales más blandos como el acero y el aluminio. Esto se debe a que es resistente y barato. Sin embargo, su menor resistencia al calor y dureza lo hacen inadecuado para el corte a alta velocidad.

- Carburo: Como su nombre indica, este material es extremadamente duro y puede soportar temperaturas y velocidades de corte mucho más elevadas. Es ideal para mecanizar materiales duros o abrasivos como acero inoxidable, hierro fundido y aleaciones de titanio, mejorando significativamente la eficiencia de la producción y la calidad de los orificios.

- El diamante policristalino (PCD) es uno de los materiales más duros que se conocen. Las brocas con punta de PCD son ideales para mecanizar materiales no metálicos como vidrio, cerámica, materiales compuestos y grafito, ya que ofrecen una precisión excepcional y un acabado superficial superior.

Recubrimientos para brocas

El revestimiento de una broca puede considerarse su "armadura". Es una película extremadamente fina, pero increíblemente dura, que se aplica a la superficie de la broca mediante un proceso especializado. Las funciones principales de este revestimiento son:

- Mayor dureza y resistencia al desgaste: La dureza del revestimiento suele ser muy superior a la del material de base, lo que hace que la broca sea más resistente al desgaste y prolonga su vida útil.

- Fricción reducida: Un recubrimiento hace que la superficie de la broca sea más lisa, lo que reduce el calor generado durante el corte y evita que las virutas se adhieran a la herramienta.

- Mayores velocidades de corte: Gracias a su mayor rendimiento, las brocas revestidas pueden utilizarse a velocidades y avances más altos, lo que aumenta drásticamente la eficiencia de la producción.

Tipos de operaciones de perforación

El poder de Taladrado CNC no sólo radica en su capacidad para crear orificios sencillos, sino también en su capacidad para realizar una variedad de operaciones avanzadas para satisfacer necesidades de mecanizado más complejas. Cada uno de estos tipos de operaciones tiene una finalidad específica y es crucial para lograr una calidad y funcionalidad perfectas de los orificios.

Perforación Peck

La perforación Peck es una Taladrado CNC diseñadas específicamente para la perforación de agujeros profundos. A diferencia de la perforación en línea recta, hacemos avanzar la broca en el material en pequeños incrementos y, a continuación, la retiramos total o parcialmente del agujero. Este movimiento repetido de picoteo rompe y elimina eficazmente las virutas, evitando la obstrucción y el sobrecalentamiento de la herramienta. Para taladrar agujeros profundos de más de tres veces el diámetro de la broca, el taladrado de picoteo es indispensable. Mejora significativamente la precisión del orificio y el acabado superficial, al tiempo que prolonga la vida útil de la herramienta.

Tapping

Después de completar Taladrado CNCEl roscado es una operación de precisión posterior que utilizamos para cortar roscas en la pared interior de un orificio. En este proceso se suele utilizar una herramienta especial denominada macho de roscar. En una máquina CNC, automatizamos al máximo el proceso de roscado, con un control preciso de la velocidad del husillo y la velocidad de avance para garantizar roscas uniformes y precisas. El roscado es un paso fundamental para crear orificios roscados para tornillos o pernos y se utiliza mucho en sectores como el de la automoción y el aeroespacial, donde se necesitan elementos de fijación.

Perforación

Aburrido es otro tipo de operación de perforaciónpero su finalidad no es crear un nuevo orificio, sino acabar uno ya existente. Cuando una pieza requiere una precisión dimensional extremadamente alta, concentricidad o un acabado superficial perfecto, utilizamos una barra de mandrinar para volver a cortar el orificio. El mandrinado puede corregir errores de posición o dimensionales causados por el taladrado inicial y ampliar un agujero hasta una tolerancia exacta. Por ello, el mandrinado suele ser un paso esencial tras el taladrado.Taladrado CNC paso, especialmente cuando se mecanizan piezas de alta precisión.

¿Qué es una taladradora CNC?

A Taladradora CNC es una herramienta de fabricación automatizada y precisa. Utiliza un programa informático para controlar el movimiento de la broca, creando orificios cilíndricos en una pieza de trabajo. El principal punto fuerte de la máquina es su capacidad para eliminar material en un lugar y a una profundidad predeterminados con extrema rapidez y precisión basándose en instrucciones informáticas. Esto garantiza una alineación perfecta de los orificios y la coherencia dimensional, satisfaciendo las estrictas exigencias de las industrias modernas en cuanto a alta precisión.

Tipos de máquinas y funciones

El poder de Taladrado CNC radica no sólo en su capacidad para crear orificios sencillos, sino también en su capacidad para realizar una variedad de operaciones avanzadas para satisfacer necesidades de mecanizado más complejas. Para comprender esta versatilidad, exploremos los tipos de máquinas que pueden realizar taladrado CNC.

-

-

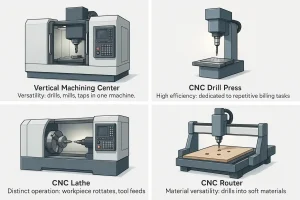

Centro de mecanizado Un centro de mecanizado es la máquina más utilizada para Taladrado CNC. Es una herramienta versátil y polivalente que no sólo taladra agujeros, sino que también fresa, rosca y realiza otras operaciones complejas. Estas máquinas suelen estar equipadas con un cambiador automático de herramientas, lo que les permite completar múltiples procesos en una sola configuración, convirtiéndolas en una piedra angular de la fabricación moderna.

-

Taladradora CNC Se trata de una máquina más especializada diseñada principalmente para taladrar. En comparación con un centro de mecanizado, su estructura es más simple y normalmente sólo realiza movimientos de corte a lo largo del eje Z. Aunque es menos versátil, es muy eficaz para tareas de taladrado repetitivas y de gran volumen.

-

Torno CNC La finalidad principal de un torno CNC es el torneado, pero muchos también pueden taladrar. Una característica única del taladrado en un torno es que la pieza gira mientras que la broca suele permanecer fija, lo que supone una operación fundamentalmente distinta a la de un centro de mecanizado.

-

Fresadora CNC Las fresadoras CNC se utilizan principalmente para cortar y tallar materiales blandos como la madera y el plástico. Sin embargo, también pueden realizar operaciones de taladrado adaptando la broca adecuada. Por lo general, no son adecuadas para el taladrado de precisión en metal.

-

Fresado CNC vs Taladrado CNC: Una distinción fundamental

El fresado CNC y el taladrado CNC son dos tipos de mecanizado CNC, pero son procesos muy distintos. Para seleccionar la herramienta y el método adecuados para un trabajo, debe comprender sus diferencias.

Función y finalidad

El objetivo principal del taladrado CNC es crear orificios cilíndricos en una pieza. En cambio, el fresado CNC es un proceso más versátil. Elimina material moviendo una herramienta a lo largo de varios ejes para crear diversas formas, planos, ranuras y superficies 3D. En pocas palabras, el taladrado hace agujeros, mientras que el fresado esculpe formas.

Herramientas

El taladrado CNC utiliza principalmente brocas como las brocas helicoidales o las brocas de centrado. Estas herramientas están diseñadas para el corte axial para crear agujeros. Por otro lado, el fresado CNC utiliza una amplia variedad de fresas de punta, como las de punta plana, de punta esférica y de cara, que pueden cortar con sus bordes laterales o inferiores.

Movimiento de la herramienta

El movimiento de taladrado CNC es relativamente sencillo. La herramienta se desplaza en línea recta a lo largo de un único eje (normalmente el eje Z). El fresado CNC es mucho más complejo. La herramienta se mueve a lo largo de varios ejes (X, Y y Z) simultáneamente para conseguir formas complejas.

A pesar de sus diferencias, las máquinas CNC modernas, especialmente los centros de mecanizado, pueden realizar tanto tareas de taladrado como de fresado, lo que ofrece una gran flexibilidad.

Ventajas del taladrado CNC

Aquí está la versión en inglés de la sección "Ventajas del taladrado CNC", formateada con títulos claros para cada ventaja.

Alta precisión y coherencia

Una de las ventajas más importantes del taladrado CNC es su capacidad para lograr una precisión excepcional. Funciona basándose en un programa informático con un plano digital, lo que elimina prácticamente el error humano. Esto permite crear orificios con un control de posición y profundidad a nivel de micras. Para aplicaciones que requieren tolerancias estrictas, como las de las industrias aeroespacial o médica, esta consistencia no es negociable, ya que garantiza que cada pieza de una tirada de producción sea idéntica y esté perfectamente alineada.

Alta eficiencia y automatización

El taladrado CNC es un proceso altamente eficaz y automatizado que reduce drásticamente el tiempo de producción. Una vez programada una máquina, puede funcionar continuamente con una supervisión mínima. Funciones como los cambiadores automáticos de herramientas permiten que una sola máquina realice varias operaciones sin intervención manual, como el cambio de una broca estándar a un macho de roscar. Esta automatización reduce al mínimo el tiempo de preparación y los costes de mano de obra, lo que acelera los plazos de entrega de proyectos de gran volumen.

Capacidad para mecanizar orificios complejos

A diferencia de los métodos manuales que se limitan a taladros rectos y verticales, la tecnología CNC puede afrontar una amplia gama de retos de taladrado complejos. Con las máquinas multieje, es posible crear orificios en ángulos precisos, taladrar orificios profundos que requieren una evacuación frecuente de la viruta (taladrado de picoteo) e incluso mecanizar orificios no circulares. Esta versatilidad ofrece a los fabricantes la flexibilidad necesaria para diseñar y producir componentes complejos e innovadores que serían imposibles con herramientas convencionales.

Aplicaciones de taladrado CNC

La precisión y eficacia únicas del taladrado CNC lo convierten en una tecnología esencial en una amplia gama de industrias en las que la precisión es primordial.

Aeroespacial

En la industria aeroespacial, la seguridad y la fiabilidad no son negociables. Los fabricantes utilizan el taladrado CNC para crear orificios precisos en fuselajes de aviones, componentes de motores y trenes de aterrizaje. Estos orificios deben cumplir unas tolerancias extremadamente estrictas para garantizar que las piezas encajen a la perfección y puedan soportar tensiones y presiones inmensas.

Productos sanitarios

En el caso de los dispositivos médicos, la biocompatibilidad y funcionalidad de las piezas dependen de su precisión. El taladrado CNC fabrica tornillos para huesos, instrumentos quirúrgicos y dispositivos implantables. Este proceso crea orificios diminutos y sin rebabas en materiales como el titanio y el acero inoxidable, lo que es vital para la seguridad y el éxito de estos productos.

Electrónica

El sector de la electrónica recurre al taladrado CNC para fabricar placas de circuitos impresos (PCB). El microtaladrado de alta velocidad crea miles de orificios diminutos y precisos en una sola placa. Esto permite el flujo de señales eléctricas y garantiza la funcionalidad y fiabilidad de productos que van desde smartphones a complejos sistemas informáticos.

Otros campos de precisión

Más allá de estas grandes industrias, el taladrado CNC es fundamental para muchos otros sectores. Se utiliza en la industria del automóvil para bloques de motor y componentes de transmisión. En el sector energético, taladra piezas para turbinas y equipos de petróleo y gas. También ayuda en la fabricación de herramientas y matrices para crear moldes y accesorios de gran precisión.

Mantenimiento y resolución de problemas

Esta sección pretende resolver sus problemas de taladrado CNC. Analizaremos las causas fundamentales de los problemas más comunes y ofreceremos soluciones de aplicación inmediata.

¿Cómo evitar el sobrecalentamiento de la perforadora?

El sobrecalentamiento de la broca es un problema común en el taladrado CNC, ya que puede acelerar el desgaste de la herramienta y degradar la calidad del agujero. Para solucionarlo, es necesario un enfoque multifacético. En primer lugar, compruebe el programa para asegurarse de que la velocidad del husillo y el avance son los adecuados para el material de la pieza y el tipo de broca. Después de todo, una velocidad de husillo demasiado alta para algunos materiales genera un calor excesivo. Además, el refrigerante desempeña un papel vital en el taladrado CNC. Disipa eficazmente el calor de corte, lubrica la herramienta y ayuda a evacuar las virutas. Por lo tanto, asegúrese de que su sistema de refrigeración funciona correctamente y de que el refrigerante se dirige directamente a la zona de corte. Además, es crucial seleccionar una broca adecuada para el material. Por ejemplo, al mecanizar materiales duros, una broca de metal duro será más resistente al calor y duradera que una broca estándar de acero rápido. Por último, una broca desafilada requiere más fuerza para cortar, lo que a su vez genera más calor. Por consiguiente, inspeccionar y sustituir periódicamente las brocas desgastadas es la forma más sencilla de evitar el sobrecalentamiento y garantizar una calidad constante.

¿Cómo garantizar la precisión de los taladros CNC?

El principal argumento de venta del taladrado CNC es su alta precisión, pero esa precisión puede verse comprometida sin una gestión adecuada. Para garantizar que todos los orificios sean precisos, debe centrarse en estas prácticas clave. Para empezar, utilice el taladrado puntual. Antes de utilizar una broca estándar, utilice una broca central para crear un punto de partida preciso. Esto evita que la broca "camine" al entrar, que es la forma más fácil de garantizar una colocación precisa del orificio. Además, incluso las máquinas CNC más avanzadas requieren una calibración periódica para garantizar la precisión de sus sistemas de movimiento. Esto incluye comprobar el paralelismo de los ejes y la excentricidad del husillo. Además, la desviación de la broca es un factor crítico que afecta a la precisión. El uso de pinzas ER de alta calidad o portaherramientas hidráulicos puede reducir eficazmente la desviación y mantener la broca centrada mientras gira. Por último, debe fijar correctamente la pieza de trabajo. Asegúrese de que está firmemente sujeta en el tornillo de banco o la fijación sin ningún movimiento ni vibración. Después de todo, cualquier movimiento sutil puede causar una desviación en la posición del agujero o un diámetro inexacto.

Conclusión

El taladrado CNC es más que un simple proceso de fabricación; es una piedra angular de la fabricación de precisión moderna. Mediante el control preciso de programas informáticos, alcanza niveles inigualables de precisión, eficacia y consistencia que son imposibles con los métodos tradicionales, por lo que resulta indispensable en campos de alto riesgo como el aeroespacial, la medicina y la electrónica.

Entender cómo funciona el taladrado CNC, dominar las propiedades de las distintas brocas y materiales y saber cómo solucionar los problemas más comunes son habilidades esenciales tanto para profesionales como para aficionados. Si aprende y practica continuamente, podrá aprovechar al máximo esta potente tecnología para hacer realidad sus diseños y producir componentes precisos y de alta calidad.

Llamamiento a la acción: Si tiene algún reto o proyecto de taladrado CNC, por favor no dude en ponerse en contacto con nosotros. Nuestro equipo de expertos está preparado para ofrecerle soluciones profesionales y asistencia técnica que le ayuden a alcanzar el éxito.