El mecanizado CNC, abreviatura de mecanizado por control numérico computerizado, es un proceso de fabricación que utiliza controles informatizados y herramientas de corte de precisión para eliminar material de una pieza de trabajo sólida. El proceso transforma diseños digitales en piezas físicas mediante la automatización de los movimientos de la herramienta a lo largo de varios ejes, normalmente X, Y y Z, basándose en instrucciones preprogramadas.

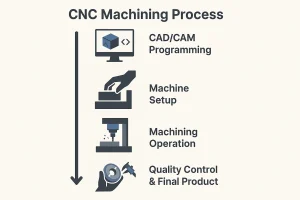

Cómo funciona el mecanizado CNC

1. Diseño y programación digital

El proceso CNC comienza con un plano digital. Un ingeniero crea primero un modelo 3D de la pieza utilizando CAD (diseño asistido por ordenador). A continuación, este diseño digital se importa en CAM (fabricación asistida por ordenador), que lo traduce a un lenguaje legible por máquina. Código G. Este código G contiene todas las instrucciones necesarias para guiar los movimientos de la máquina, las trayectorias de las herramientas, las velocidades y las profundidades de corte.

2. Configuración de la máquina

Antes de que comience el mecanizado, un operario fija la materia prima seleccionada -a menudo un bloque de metal o plástico- en la mesa de trabajo de la máquina CNC. Al mismo tiempo, las herramientas de corte necesarias se cargan en el husillo, lo que garantiza que la máquina esté lista para ejecutar las instrucciones del código G.

3. Operación de mecanizado

Una vez cargado el programa, la máquina CNC funciona de forma autónoma. El husillo hace girar la herramienta de corte a gran velocidad, eliminando con precisión el material capa a capa a medida que sigue la trayectoria programada del código G. En función de la complejidad de la pieza, la máquina puede cambiar automáticamente de herramienta o utilizar movimientos multieje para alcanzar todas las superficies y geometrías necesarias.

4. Control de calidad y producto final

Durante todo el proceso, un sistema de control de bucle cerrado supervisa la operación. Los sensores proporcionan continuamente información para garantizar que la posición de la herramienta y la precisión del corte se ajustan perfectamente a las instrucciones programadas. El resultado final es un componente acabado de gran precisión que coincide con el diseño digital original.

Principales ventajas del mecanizado CNC

El mecanizado CNC ofrece una amplia gama de ventajas que lo convierten en una solución imprescindible para la fabricación moderna.

Precisión y exactitud

Las máquinas CNC pueden alcanzar tolerancias extremadamente estrechas, a menudo de ±0,01 mm, lo que las hace ideales para componentes que exigen especificaciones exactas. Esta gran precisión garantiza una calidad constante en grandes series de producción.

Flexibilidad

Las máquinas CNC pueden trabajar con una amplia variedad de materiales, como aluminio, acero inoxidable, latón, titanio y diversos plásticos. Son capaces de producir piezas simples y complejas, desde soportes básicos hasta intrincados componentes aeroespaciales, todo ello sin necesidad de herramientas personalizadas.

Velocidad y repetibilidad

Una vez creado un programa, las máquinas CNC pueden producir piezas idénticas rápidamente y con variaciones mínimas, reduciendo los errores humanos y los costes de mano de obra.

Facilidad de modificación y escalabilidad

La naturaleza digital del CNC facilita las modificaciones, la creación rápida de prototipos y la escalabilidad sin fisuras desde piezas únicas hasta la producción a gran escala.

En conjunto, estas ventajas hacen del mecanizado CNC una opción eficaz, rentable y fiable para los fabricantes que buscan piezas de alta calidad con un plazo de entrega mínimo.

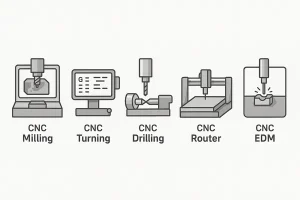

Principales procesos CNC

El núcleo del mecanizado CNC reside en la aplicación flexible de diversos procesos de corte, cada uno de ellos adaptado a un tipo específico de máquina para completar diferentes tareas de fabricación.

Fresado

Es uno de los procesos CNC más comunes. Utiliza una herramienta de corte giratoria para eliminar material de una pieza de trabajo fija, creando superficies planas, ranuras, orificios y contornos 3D complejos. Fresadoras CNC (como las fresadoras de 3 o 5 ejes) son los equipos utilizados para realizar este proceso.

Girar

A diferencia del fresado, en el torneado una herramienta de corte fija se desplaza por la superficie de una pieza que gira a gran velocidad. Este proceso se utiliza específicamente para producir piezas con características cilíndricas, cónicas o roscadas perfectas. Tornos CNC (o centros de torneado) son las herramientas que llevan a cabo este proceso.

Perforación

Como su nombre indica, se trata del proceso de hacer agujeros precisos en una pieza de trabajo. Las taladradoras CNC pueden realizar automáticamente operaciones de taladrado, escariado, roscado y otras, garantizando la precisión de las posiciones y profundidades de los orificios.

Mecanizado por descarga eléctrica (EDM)

Este proceso único utiliza chispas eléctricas para erosionar materiales conductores. Resulta especialmente eficaz para mecanizar metales extremadamente duros que son difíciles de cortar con herramientas convencionales o para crear geometrías internas intrincadas.

Comprender cómo funcionan estos procesos con los distintos tipos de máquinas CNC es clave para entender los fundamentos de la fabricación de precisión moderna. Juntos, forman las potentes capacidades del mecanizado CNC, transformando diseños digitales en productos físicos de gran precisión en el mundo real.

Tipos de máquinas CNC

El mecanizado CNC abarca una gran variedad de tipos de máquinas, cada una adaptada a tareas de fabricación específicas. Conocer las principales categorías puede ayudar a ingenieros y compradores a seleccionar el equipo adecuado para sus necesidades.

Clasificación por tipos

Según su función principal y su proceso de mecanizado, las máquinas CNC pueden dividirse en las siguientes categorías:

Fresado CNC Máquinas

Estas máquinas utilizan una herramienta giratoria de alta velocidad para eliminar material de una pieza de trabajo fija. Son ideales para crear superficies planas, ranuras, orificios y contornos 3D complejos.

Tornos CNC (Girar Centros)

A diferencia de las fresadoras, los tornos trabajan haciendo girar la pieza a gran velocidad mientras una herramienta fija se desplaza por su superficie para eliminar material. Este tipo de máquina es la mejor elección para fabricar todo tipo de piezas cilíndricas, como ejes, casquillos y componentes roscados, y es conocida por su excepcional simetría y acabado superficial.

Taladradoras CNC

Estas máquinas están diseñadas específicamente para crear orificios precisos. Una taladradora CNC puede realizar diversas operaciones en una sola configuración, como taladrar, roscar y escariar, garantizando una precisión extrema de las posiciones y profundidades de los orificios.

Fresadoras CNC

Las fresadoras se utilizan principalmente para mecanizar materiales blandos como plásticos, madera y materiales compuestos. Son conocidas por su rapidez y eficacia y se utilizan habitualmente en la fabricación de rótulos, muebles y prototipos.

Máquinas CNC de electroerosión (EDM)

Se trata de un método de mecanizado no tradicional que utiliza chispas eléctricas para erosionar materiales conductores. Las máquinas de electroerosión son especialmente eficaces para trabajar con metales extremadamente duros o para crear formas internas complejas difíciles de producir con herramientas convencionales.

Tipos clave de máquinas CNC como fresado, torneado, taladrado y electroerosión.

Comprender la capacidad de una máquina: Clasificación por ejes

Además de clasificar las máquinas por tipo, las máquinas CNC también se suelen clasificar por el número de ejes de movimiento que pueden controlar simultáneamente. Esto determina directamente la complejidad y eficacia de las piezas que pueden mecanizar.

Máquinas de 3 ejes

Es el tipo más básico, capaz de desplazarse a lo largo de los ejes cartesianos X, Y y Z. Es adecuado para el mecanizado de superficies planas, contornos 2D y formas 3D sencillas. Es adecuado para mecanizar superficies planas, contornos 2D y formas 3D sencillas.

Máquinas de 4 ejes

Añaden un eje giratorio (normalmente A o B) a la configuración de 3 ejes. Esto permite a la máquina procesar los lados de una pieza sin tener que volver a texturizar, lo que las hace ideales para piezas asimétricas complejas.

5 ejes Máquinas

Con dos ejes giratorios (normalmente A y C, o B y C), la herramienta de corte puede acercarse a la pieza desde casi cualquier ángulo. Esto permite realizar todo el mecanizado en una sola configuración, lo que mejora enormemente la eficacia y la precisión. Son esenciales para fabricar piezas complejas como álabes aeroespaciales y dispositivos médicos.

Este sistema de clasificación permite a compradores e ingenieros seleccionar con mayor precisión el equipo adecuado para la complejidad y el presupuesto de su proyecto.

Materiales comunes utilizados en el mecanizado CNC

Uno de los principales puntos fuertes del mecanizado CNC reside en su amplia compatibilidad de materiales. Desde metales ligeros hasta polímeros de alto rendimiento, las máquinas CNC pueden manipular una amplia gama de materiales para adaptarse a diversas necesidades funcionales y de ingeniería.

Metales

Los metales se utilizan ampliamente en el mecanizado CNC debido a su excelente resistencia, durabilidad y conductividad térmica.

-

Aluminio

Muy mecanizable, ligero y resistente a la corrosión. Se utiliza habitualmente en aplicaciones aeroespaciales, de automoción y electrónicas.

-

Acero inoxidable

Ofrece una excelente resistencia, resistencia al desgaste y resistencia a la corrosión, por lo que es adecuado para dispositivos médicos y componentes estructurales.

-

Latón

Conocido por su acabado liso y su baja fricción, el latón se utiliza a menudo para válvulas, accesorios y piezas decorativas.

-

Titanio

Resistente, ligero y biocompatible, el titanio es el material preferido en la industria aeroespacial y médica a pesar de su mayor dificultad de mecanizado.

Plásticos

Los plásticos se utilizan ampliamente en el mecanizado CNC de diversas piezas funcionales y prototipos debido a su ligereza, resistencia a la corrosión, aislamiento eléctrico y ventajas económicas.

-

ABS

Ligero y resistente a los impactos, ideal para cerramientos y carcasas.

-

Nylon

Ofrece buena resistencia al desgaste y flexibilidad, se utiliza a menudo en engranajes y bujes.

-

POM (Delrin)

Tiene una excelente estabilidad dimensional y baja fricción, y se utiliza ampliamente en componentes mecánicos.

-

PEEK

Termoplástico de alto rendimiento con excelente resistencia térmica y química, utilizado en piezas aeroespaciales y médicas.

Visión general de los materiales comunes utilizados en el mecanizado CNC, tanto metales como plásticos.

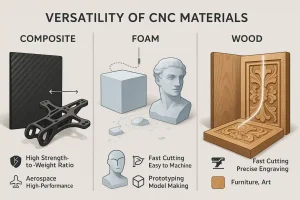

Compuestos, espumas y madera

Además de metales y plásticos, el mecanizado CNC también se utiliza ampliamente para los siguientes materiales con el fin de satisfacer las demandas específicas de determinadas industrias y aplicaciones:

-

Compuestos: Materiales como la fibra de carbono y la fibra de vidrio. Ofrecen una relación resistencia-peso extremadamente alta, lo que los convierte en la opción ideal para equipos aeroespaciales y deportivos de alto rendimiento.

-

Espumas: Incluyen espumas de poliuretano y estructurales. Son ligeras y fáciles de mecanizar, y se suelen utilizar para la creación rápida de prototipos, maquetas y moldes de fundición.

-

Madera: Desde maderas duras hasta madera contrachapada, las fresadoras CNC pueden cortar y grabar madera con rapidez y precisión, lo que se aplica ampliamente en la fabricación de muebles, obras de arte y modelos arquitectónicos.

La elección del material depende de factores como las propiedades mecánicas, las condiciones ambientales, los requisitos de tolerancia y el coste. La capacidad del mecanizado CNC para trabajar con un espectro de materiales tan amplio lo hace adecuado tanto para prototipos como para componentes en fase de producción en todos los sectores.

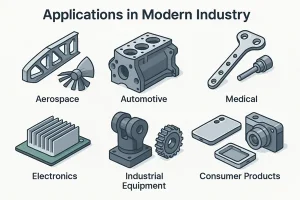

Aplicaciones en la industria moderna

El mecanizado CNC desempeña un papel vital en una amplia gama de sectores gracias a su precisión, versatilidad y escalabilidad. Desde los sectores altamente regulados hasta la fabricación general, la tecnología CNC admite tanto la creación de prototipos como la producción a gran escala de componentes críticos.

Aeroespacial

Las piezas de los aviones requieren una precisión y un rendimiento de los materiales excepcionales. El mecanizado CNC se utiliza para fabricar soportes estructurales, componentes de turbinas, carcasas e incluso piezas ligeras de aluminio para fuselajes de aviones con tolerancias estrechas y alta calidad superficial.

Automoción

El mecanizado CNC permite tanto la creación de prototipos como la producción de piezas de motor, carcasas de transmisión, componentes de suspensión y estructuras de salpicaderos. Su capacidad para trabajar con metales como el aluminio y el acero inoxidable garantiza la durabilidad y el rendimiento.

Productos sanitarios

Con estrictas normas de seguridad y precisión, la industria médica confía en el mecanizado CNC para instrumentos quirúrgicos, implantes ortopédicos, componentes dentales y piezas de equipos de diagnóstico, a menudo fabricados con materiales biocompatibles como titanio o PEEK.

Electrónica

Las máquinas CNC fabrican carcasas, conectores y disipadores térmicos de aluminio o plástico, garantizando un ajuste exacto y un rendimiento térmico óptimo en dispositivos electrónicos compactos.

Equipamiento industrial

Desde engranajes personalizados hasta bastidores de máquinas y brazos robóticos, el mecanizado CNC produce componentes duraderos y fiables que soportan movimientos repetitivos y tensiones en entornos de fabricación.

Estas aplicaciones demuestran la adaptabilidad del mecanizado CNC a los requisitos de piezas complejas y de gran volumen, lo que lo convierte en una piedra angular de la producción industrial moderna.

Resumen visual de piezas mecanizadas CNC típicas utilizadas en industrias modernas como la aeroespacial, la automovilística y la médica.

Mecanizado CNC frente al mecanizado tradicional

Comprender la diferencia entre el mecanizado CNC y el mecanizado manual tradicional es esencial para tomar las decisiones de fabricación correctas. Aunque ambos métodos dan forma a los materiales para convertirlos en piezas funcionales, su diferencia fundamental radica en su nivel de automatización y control.

El mecanizado tradicional depende por completo de un operario cualificado que guía manualmente las herramientas de corte y controla todos los movimientos de la máquina. Se trata de un proceso manual y físicamente exigente que depende de la experiencia y destreza del operario. Como resultado, puede ser propenso a errores humanos y es menos consistente en múltiples piezas.

Por el contrario, El mecanizado CNC es un proceso totalmente automatizado. Una vez programado el diseño digital, el ordenador toma el control. Controla con precisión los movimientos de la máquina, las trayectorias de las herramientas y las velocidades sin intervención humana. Esta automatización garantiza un nivel de precisión, repetibilidad y eficacia que es sencillamente inalcanzable con métodos manuales.

Principales diferencias

| Característica | Mecanizado CNC | Mecanizado tradicional |

| Controlar | Controlado por ordenador | Manual, controlada por el hombre |

| Precisión | Muy alto, constante | Varía en función de la habilidad del operario |

| Velocidad | Rápido, especialmente para piezas complejas | Más lento y laborioso |

| Complejidad | Excelente para geometrías complejas | Limitado a formas más simples |

| Repetibilidad | Piezas altas e idénticas | Bajo, propenso a variaciones |

| Trabajo | Menos mano de obra, requiere conocimientos de programación | Requiere mucha mano de obra y habilidad manual |

Comparación visual de los procesos de mecanizado CNC y manual.

¿Es el mecanizado CNC una buena carrera?

Para quienes se interesan por la fabricación, la tecnología y el trabajo práctico, El mecanizado CNC es una excelente opción profesional. Combina la artesanía tradicional con la automatización moderna, ofreciendo una trayectoria profesional estable y prometedora.

Una de las mayores ventajas de este campo es su gran demanda y estabilidad. A medida que la fabricación sigue digitalizándose, los operadores y programadores de CNC están muy solicitados en diversos sectores, como el aeroespacial, médico, automovilístico y electrónico. Esto garantiza un mercado laboral constante para la profesión.

Por supuesto, la carrera requiere una serie de competencias clave, entre ellas comprensión de planos de diseño, manejo de programas informáticos, resolución de problemas técnicosy un profundo conocimiento de los materiales y las herramientas de corte. A medida que avanza la tecnología, la voluntad de aprender continuamente nuevo software y operaciones de la máquina es crucial para el éxito.

Desde el punto de vista salarial, los operadores de CNC suelen recibir una remuneración competitiva y, a medida que adquieren experiencia y habilidades, tienen la oportunidad de ascender a puestos mejor pagados, como por ejemplo Programador CNC, responsable de control de calidado incluso supervisor de tallerque proporciona un camino claro

Perspectivas laborales de los maquinistas CNC

Muchas personas tienen preguntas sobre la trayectoria profesional de los maquinistas de CNC, centrándose en demanda de empleo, salario y exigencias laborales.

Demanda de empleo

La demanda de maquinistas CNC es fuerte. Según la Oficina de Estadísticas Laborales de EE.UU. (BLS), se prevé que el empleo en este campo crezca un 2% hasta 2032, lo que supondrá la creación de más de 365.000 puestos de trabajo. A pesar de esta modesta tasa de crecimiento, existe un importante déficit de cualificación debido al gran número de maquinistas experimentados que están a punto de jubilarse. Esto crea oportunidades de empleo constantes, especialmente en sectores de fabricación de alta precisión como el aeroespacial y el de dispositivos médicos, lo que la convierte en una opción profesional estable.

Salario y potencial de ingresos

Puedes ganarte bien la vida como maquinista de CNC. Según datos de BLS de mayo de 2024, el salario medio anual de los operadores de máquinas CNC es de aproximadamente $52,900, mientras que los programadores CNC experimentados ganan una mediana de $69,880. Los programadores de alto nivel pueden incluso ganar más de $99.000 anuales. Estos datos demuestran que existe un importante potencial de ingresos a medida que se adquiere experiencia y competencias.

Exigencias técnicas y competencias requeridas

El CNC es un trabajo exigente, pero sus retos son más técnicos que físicos. Plantea exigencias muy elevadas a los profesionales, que se reflejan en los siguientes aspectos:

-

Complejidad técnica: Las descripciones de los puestos en los sitios web de contratación suelen exigir a los candidatos conocimientos como el manejo de software CAD/CAM para traducir los diseños en programas de máquina y la capacidad de escribir y editar código G y M.

-

Requisitos de alta precisión: En campos como el aeroespacial y el médico, las tolerancias de las piezas pueden ser de unas pocas micras. Esto exige una concentración y una atención al detalle extremas por parte de los mecanizadores, ya que cualquier pequeño error puede suponer un costoso desperdicio de material.

-

Capacidad para resolver problemas: Cuando una máquina funciona mal o el proceso de mecanizado no cumple las expectativas, los maquinistas deben ser capaces de diagnosticar y solucionar rápidamente los problemas.

Estos requisitos específicos que suelen aparecer en las ofertas de empleo demuestran directamente la naturaleza profesional y de alto nivel del trabajo. Esta es también la razón por la que los profesionales con experiencia en CNC son muy valorados y mejor remunerados por el mercado.

Cómo reducir los costes de mecanizado CNC

El coste del mecanizado CNC no es fijo; viene determinado en gran medida por el diseño y la estrategia de fabricación de una pieza. Si se tiene en cuenta la fabricabilidad durante la fase de diseño, se puede ahorrar mucho tiempo y dinero.

Simplificar el diseño y las tolerancias

La complejidad del diseño es uno de los principales factores de coste. Las geometrías demasiado complejas, las cavidades profundas y estrechas y los radios internos muy pequeños requieren herramientas más pequeñas y tiempos de mecanizado más largos. Además, especificar tolerancias estrictas solo en áreas funcionalmente críticas le ayudará a evitar costes innecesarios de mecanizado y control de calidad.

Elija materiales rentables

El coste del material es una parte importante del precio total. Utilizar materiales fáciles de mecanizar y de menor coste, como el aluminio 6061 o el latón, es mucho más barato que emplear aleaciones de alta resistencia como el titanio o el acero inoxidable. Al iniciar un diseño, es fundamental seleccionar el material más económico en función de los requisitos reales de rendimiento de la pieza.

Considerar el tamaño del lote

Los costes de configuración iniciales del mecanizado CNC (incluidos la programación y la fijación) son fijos. Esto significa que cuanto mayor sea el tamaño del lote, menor será el coste por pieza. Si es posible, consolide varios diseños de prototipos en un solo pedido o aumente la cantidad del pedido para conseguir un mejor precio.

Evitar acabados superficiales innecesarios

Muchos procesos de acabado superficial, como el anodizado, el pulido o el tratamiento térmico, añaden costes y plazos de entrega adicionales. Especifique estos acabados solo cuando sean realmente necesarios para la función o el aspecto de la pieza.

Reducir los montajes

Cada vez que se vuelve a fijar una pieza, aumenta el tiempo de preparación y el riesgo de error. Si optimiza el diseño para que la pieza se complete en el menor número posible de configuraciones, puede aumentar significativamente la eficiencia y reducir los costes.

Si adopta estas estrategias durante las fases de diseño y planificación, podrá trabajar más eficazmente con su socio de mecanizado CNC para maximizar el control de costes sin sacrificar la calidad.

Preguntas frecuentes

¿Por qué es tan caro el mecanizado CNC?

El elevado coste del mecanizado CNC se debe principalmente al costoso equipo, software y tiempo de programación, así como a los costes de material. Aunque la inversión inicial es elevada, su precisión y eficacia suelen suponer un ahorro de costes a largo plazo.

¿Cómo se aprende el mecanizado CNC?

El aprendizaje del mecanizado CNC suele requerir una combinación de teoría y práctica. Puede empezar con cursos en una escuela profesional o técnica y, a continuación, adquirir experiencia práctica a través de tutoriales en línea y trabajando en un taller real.

¿Cuál es la diferencia entre el mecanizado CNC y la impresión 3D?

El mecanizado CNC es un proceso de fabricación "sustractivo" que da forma a las piezas eliminando material mediante el corte. En cambio, la impresión 3D es un proceso de fabricación "aditivo" que construye las piezas capa a capa. Difieren fundamentalmente en sus principios de fabricación, materiales y aplicaciones.

Conclusión

El mecanizado CNC sigue transformando la fabricación moderna al ofrecer una precisión excepcional, versatilidad de materiales y flexibilidad de diseño. Desde prototipos únicos hasta la producción de grandes volúmenes, permite a ingenieros y compradores convertir conceptos digitales en piezas funcionales con rapidez y precisión.

Comprender los fundamentos del mecanizado CNC y cómo elegir el socio adecuado le permite agilizar la producción, reducir costes y mejorar la calidad del producto.

¿Busca un socio fiable de mecanizado CNC? Póngase en contacto con nosotros para obtener un presupuesto y asistencia experta.