En el campo de la fabricación de precisión, a menudo nos encontramos con retos que los métodos de corte tradicionales sencillamente no pueden afrontar. La necesidad de mecanizar materiales extremadamente duros, crear estructuras internas complejas y cumplir estrictos requisitos de alta precisión ha exigido un nuevo tipo de tecnología de fabricación. Para resolver precisamente estos problemas, Mecanizado por descarga eléctrica (EDM) nació. Se trata de un proceso de fabricación avanzado no tradicional que utiliza chispas eléctricas controladas con precisión para eliminar material, logrando un nivel de precisión imposible con el mecanizado mecánico convencional. En este artículo, profundizaremos en los principios de funcionamiento del mecanizado por descarga eléctrica, sus principales tipos, así como sus ventajas únicas y sus amplias aplicaciones en la industria moderna.

¿Qué es el mecanizado por descarga eléctrica?

El mecanizado por descarga eléctrica es un proceso no tradicional que utiliza chispas eléctricas controladas con precisión para eliminar material. Se basa en una potente energía eléctrica en lugar de fuerza mecánica, con lo que se consigue un increíble nivel de precisión sin entrar en contacto con la pieza. Esta tecnología ha transformado por completo la forma de fabricar materiales duros y piezas complejas.

Cómo funciona el mecanizado por descarga eléctrica

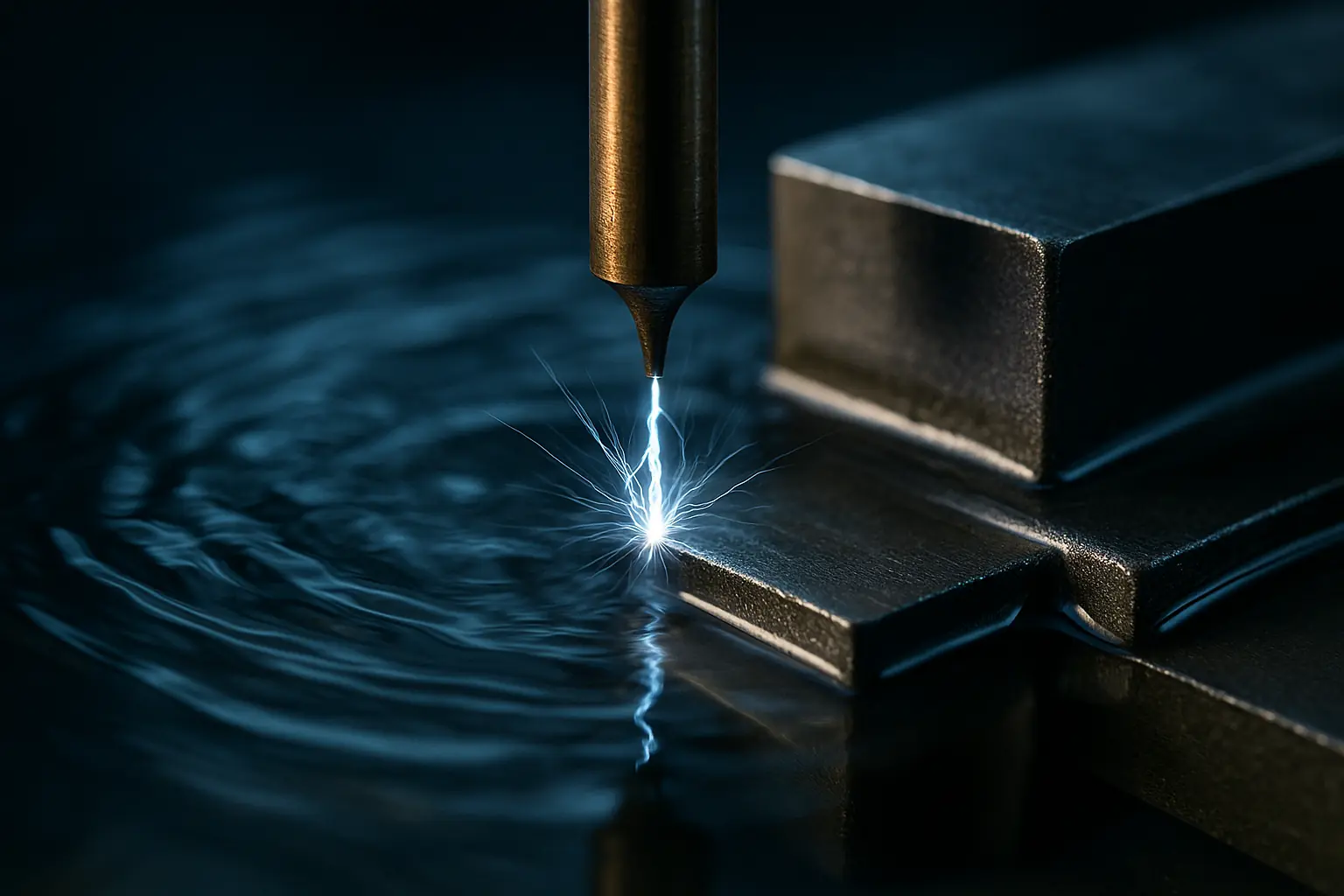

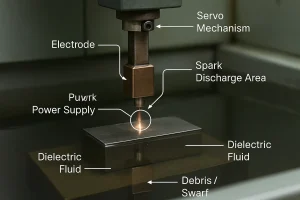

El secreto del mecanizado por descarga eléctrica reside en un proceso físico meticulosamente controlado. Este proceso elimina material mediante una serie de pasos precisos utilizando energía eléctrica:

- Fase de preparación: En primer lugar, la pieza y el electrodo se sumergen en un fluido dieléctrico, como agua desionizada o aceite. Este fluido actúa como aislante antes de la descarga y ayuda a enfriar la pieza y a eliminar el material fundido durante el proceso.

- Fase de descarga: Cuando la máquina aplica una tensión de impulso de alta frecuencia y la separación entre el electrodo y la pieza es lo suficientemente pequeña, el fluido dieléctrico se ioniza, formando instantáneamente un diminuto canal de plasma entre ambos.

- Eliminación de material: Este canal de plasma genera una intensa chispa eléctrica a miles de grados. La potente energía es suficiente para fundir y vaporizar una porción microscópica del material de la superficie de la pieza.

- Refrigeración y lavado: Una vez extinguida la chispa, el material fundido se solidifica rápidamente en diminutas partículas esféricas, que son arrastradas por el fluido dieléctrico. Este proceso se repite cientos de miles de veces por segundo, tallando con precisión la forma deseada.

La esencia de este proceso es mecanizado sin contactoque evita la tensión mecánica y el desgaste de la herramienta, lo que le permite manipular materiales ultraduros imposibles de cortar con los métodos tradicionales.

Historia del mecanizado por descarga eléctrica

El principio del mecanizado por descarga eléctrica (EDM) fue descubierto por primera vez en 1770 por el físico británico Joseph Priestley. Sin embargo, la tecnología no se aplicó a la fabricación hasta casi dos siglos después. En la década de 1940, los científicos soviéticos B. y N. Lazarenko, mientras estudiaban el desgaste de los electrodos, descubrieron inesperadamente que las descargas eléctricas podían utilizarse para eliminar material con precisión. A continuación, inventaron la primera máquina de electroerosión práctica, sentando las bases para el uso industrial de esta tecnología. Con la aparición del control numérico por ordenador (CNC), la electroerosión avanzó considerablemente en precisión y automatización, convirtiéndose en una parte indispensable de la fabricación de precisión moderna.

Principales tipos de mecanizado por descarga eléctrica

Basándose en los principios anteriores, el mecanizado por descarga eléctrica ha evolucionado en varios tipos principales, cada uno de los cuales responde a una necesidad de mecanizado específica en función de su método de trabajo y sus herramientas.

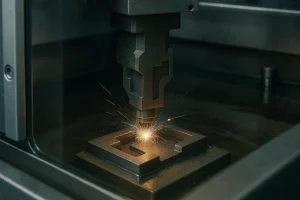

Mecanizado por descarga eléctrica de hilo

Este tipo de Mecanizado por descarga eléctrica utiliza un alambre metálico extremadamente fino (normalmente de latón) en movimiento continuo como electrodo, guiado por un sofisticado sistema CNC. El hilo actúa como una sierra de precisión, cortando con exactitud intrincados contornos bidimensionales en la pieza. Mecanizado por descarga eléctrica de hilo es especialmente bueno para fabricar matrices de estampación, plantillas y otras piezas de precisión con esquinas internas complejas y ángulos agudos.

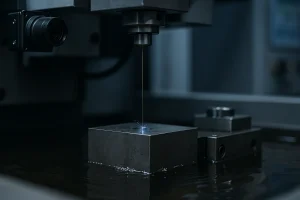

Hundimiento de matrices Mecanizado por descarga eléctrica

También conocido como EDM RamEste método utiliza un electrodo premecanizado con una forma específica. A medida que el electrodo avanza hacia la pieza bajo control CNC, las chispas de descarga erosionan continuamente la pieza, "formando" con precisión la forma del electrodo en la pieza. Es como si un escultor utilizara una herramienta para dejar una impresión en la piedra. Hundimiento de matrices Mecanizado por descarga eléctrica es la elección ideal para crear formas tridimensionales complejas, ranuras profundas y cavidades de molde intrincadas.

Taladrado Mecanizado por descarga eléctrica

Como su nombre indica, este Mecanizado por descarga eléctrica se dedica a taladrar de forma rápida y eficaz orificios pequeños y profundos en piezas metálicas. Utiliza un electrodo tubular de rotación rápida y puede crear fácilmente orificios rectos y precisos en materiales difíciles de mecanizar. Esta tecnología se utiliza a menudo para crear orificios de arranque para Mecanizado por descarga eléctrica de hilo o para mecanizar intrincados orificios de refrigeración en álabes de turbinas de motores aeronáuticos.

Materiales para el mecanizado por descarga eléctrica

El mecanizado por descarga eléctrica puede procesar fácilmente una amplia gama de materiales duros y de alta resistencia. Sin embargo, dado que su principio de funcionamiento se basa en la energía eléctrica, el proceso se limita al mecanizado de materiales conductores de la electricidad.

Materiales mecanizables

-

Aceros varios: Acero para herramientas, acero para moldes, acero inoxidable, acero templado, etc.

-

Aleaciones de alta resistencia: Aleaciones de níquel, aleaciones de cobalto, aleaciones de titanio, superaleaciones, etc.

-

Metales no ferrosos: Latón, cobre, aluminio, carburo cementado, etc.

-

Materiales especiales: Grafito, ciertas cerámicas conductoras, materiales compuestos, materiales magnéticos, etc.

Materiales no mecanizables

-

La mayoría de los plásticos, vidrio, fibras y cerámicas no conductoras, etc.

Ventajas del mecanizado por descarga eléctrica

Las ventajas únicas del mecanizado por descarga eléctrica lo han convertido en una tecnología indispensable en varias industrias de alta tecnología.

- Alta precisión y excelente acabado superficial: Como proceso sin contacto, el mecanizado por descarga eléctrica puede lograr una precisión dimensional extremadamente alta y crear características internas intrincadas y esquinas afiladas que serían imposibles con los métodos tradicionales. Este proceso también ofrece un acabado superficial superior, especialmente en materiales duros.

- Capacidad para mecanizar materiales duros: El mecanizado por descarga eléctrica puede procesar fácilmente materiales como acero endurecido, carburo de tungsteno y aleaciones de titanio que son imposibles de manejar con los métodos de corte tradicionales. Dado que todo el proceso se realiza sin contacto, no genera tensiones mecánicas, lo que evita la deformación de la pieza y el desgaste de la herramienta, garantizando un mecanizado estable y uniforme.

- Formas complejas: La naturaleza sin contacto del proceso permite crear características internas intrincadas y esquinas afiladas que no son posibles con los métodos tradicionales.

Desventajas del mecanizado por descarga eléctrica

- Velocidad de mecanizado lenta: En comparación con el fresado o el torneado tradicionales, la electroerosión es un proceso muy lento, sobre todo cuando hay que eliminar un gran volumen de material.

- Alto consumo de energía: El proceso de electroerosión requiere una cantidad significativa de energía eléctrica, lo que aumenta directamente los costes de producción.

- Limitaciones materiales: Debido a su dependencia de las descargas eléctricas, este proceso está limitado al mecanizado de materiales conductores de la electricidad y no puede utilizarse en materiales no conductores como la cerámica o los plásticos.

- Cuestiones de calidad de la superficie: EDM puede dejar un "capa refundida" en la superficie de la pieza, que es una capa de material fundido y resolidificado. Esto puede afectar a las propiedades físicas del material y puede requerir un postprocesado adicional para eliminar o mejorar la calidad de la superficie.

Aplicaciones del mecanizado por descarga eléctrica

- Fabricación de moldes y herramientas:El mecanizado por descarga eléctrica se utiliza ampliamente para fabricar moldes de inyección de precisión, moldes de fundición a presión y matrices de estampación, garantizando la calidad y consistencia del producto final.

- Aeroespacial:En la fabricación de motores aeronáuticos, el mecanizado por descarga eléctrica se utiliza para crear diminutos orificios de refrigeración en los álabes de las turbinas. La precisión de estos orificios influye directamente en el rendimiento y la vida útil del motor.

- Dispositivos médicos: Este proceso se utiliza para fabricar herramientas quirúrgicas en miniatura de alta precisión e implantes ortopédicos, como tornillos óseos de titanio. Sus características de alta precisión y mecanizado sin tensiones son fundamentales para la seguridad del producto.

Conclusión

Mecanizado por descarga eléctrica es más que un método de fabricación: es la piedra angular de la fabricación de precisión moderna. Mediante el control preciso de la energía eléctrica, supera los procesos tradicionales, permitiendo el mecanizado de los materiales más duros, la creación de las formas más complejas y la entrega de una precisión y consistencia sin precedentes. A medida que la tecnología siga evolucionando, el mecanizado por descarga eléctrica desempeñará un papel aún más central en la innovación industrial del futuro, ayudándonos a convertir más diseños en realidad.

Si tiene alguna pregunta sobre esta potente tecnología o quiere hablar de cómo puede beneficiar a sus proyectos, no dude en ponerse en contacto con nosotros.