La galvanoplastia es uno de los métodos de acabado superficial más comunes y eficaces utilizados después del mecanizado CNC. Al depositar una fina capa metálica en la superficie de una pieza, los ingenieros pueden mejorar significativamente su resistencia a la corrosión, resistencia al desgaste, conductividad y aspecto. En comparación con el anodizado, la pasivación o la pintura, la galvanoplastia forma un revestimiento metálico más funcional y controlado con precisión. Desempeña un papel vital en la consecución tanto de prestaciones como de calidad estética en industrias como la automoción, la aeroespacial, la fabricación de moldes y la ingeniería de precisión. En las siguientes secciones se explica qué es la galvanoplastia, cuándo debe utilizarse, cómo funciona, sus principales tipos, materiales adecuados y aplicaciones clave.

Qué es la galvanoplastia

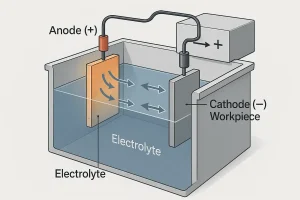

La galvanoplastia es un proceso electroquímico controlado en el que los iones metálicos de una solución electrolítica se reducen a la superficie de una pieza de trabajo conductora bajo una corriente eléctrica externa. En una configuración típica, la pieza actúa como cátodo y el metal de revestimiento como ánodo, ambos sumergidos en una solución de sales metálicas. Cuando pasa la corriente, los iones metálicos migran hacia el cátodo y forman una densa capa metálica.

Ilustración de la instalación galvánica, que muestra el ánodo, el cátodo, el baño electrolítico y la dirección de la corriente eléctrica.

Por eso se llama "galvanoplastia": "electro" se refiere al uso de energía eléctrica para impulsar la reacción química, mientras que "chapado" se refiere a la deposición de una capa metálica sobre la superficie. El revestimiento resultante aumenta la dureza, la conductividad y la resistencia a la corrosión, al tiempo que mejora el aspecto general del componente.

Cuándo utilizar la galvanoplastia

La galvanoplastia se utiliza cuando las piezas mecanizadas necesitan mejorar su resistencia a la corrosión, su resistencia al desgaste o sus propiedades eléctricas. Suele realizarse una vez finalizados todos los pasos de mecanizado y pulido, como tratamiento final de la superficie antes del montaje.

Los casos de uso más comunes son:

- Protección contra la corrosión: Niquelado o cincado de piezas de acero y hierro para evitar la herrumbre y la oxidación.

- Resistencia al desgaste: Cromado duro en ejes, moldes y vástagos de pistón para aumentar la dureza de la superficie.

- Mejora eléctrica: Estañado, plateado o dorado de componentes de cobre y latón para mejorar la conductividad y la soldabilidad.

- Acabado decorativo: Niquelado o cromado brillante en piezas de acero inoxidable y aluminio para un aspecto metálico reflectante.

La galvanoplastia es ideal para componentes que funcionan en entornos húmedos, corrosivos o de alta fricción, ya que proporciona una protección duradera y un acabado visual refinado sin afectar a la precisión dimensional.

Cómo realizar la galvanoplastia

El proceso de galvanoplastia suele constar de tres etapas: pretratamiento, electrodeposición y postratamiento. Cada etapa afecta directamente a la adherencia del revestimiento, la calidad de la superficie y la durabilidad a largo plazo.

Pretratamiento

Antes del revestimiento, la pieza debe limpiarse a fondo y activarse. Esto incluye desengrasado, decapado con ácido y eliminación de óxido. Cualquier resto de aceite o película de óxido puede causar ampollas o desconchados. Un pretratamiento adecuado garantiza una fuerte adherencia y una deposición uniforme de los iones metálicos.

Electrodeposición

Esta es la etapa central de la galvanoplastia. Controlando el voltaje, la densidad de corriente, la temperatura y el tiempo, los iones metálicos se depositan uniformemente en la superficie de la pieza.

Los parámetros típicos del proceso varían: el niquelado suele funcionar a 45 °C y 1-6 A/dm², mientras que el cromado requiere un voltaje más alto y una eficiencia de corriente más baja.

El grosor del revestimiento suele oscilar entre 5 y 50 µm, lo que determina tanto el rendimiento mecánico como el aspecto de la superficie.

Después del tratamiento

Tras el revestimiento, la pieza se somete a un proceso de aclarado, neutralización, secado y, a veces, pulido o sellado. A continuación, se comprueba el grosor, la adherencia, el brillo y la resistencia a la corrosión del revestimiento. El tratamiento posterior garantiza un aspecto uniforme y la estabilidad a largo plazo del revestimiento.

Principales tipos de galvanoplastia

Las tecnologías de galvanoplastia pueden clasificarse en varios tipos principales en función de la forma actual, el mecanismo químico y el método de manipulación de las piezas.

Cada enfoque ofrece diferentes ventajas en cuanto a la calidad del revestimiento, el coste del proceso y la idoneidad para geometrías específicas de los componentes.

1. Metalizado convencional de CC

El proceso de galvanoplastia más utilizado, la galvanoplastia de corriente continua, aplica una corriente constante para depositar iones metálicos en la superficie.

Ofrece un control estable del grosor del revestimiento, un equipo sencillo y un bajo coste, por lo que resulta adecuado para la mayoría de los materiales conductores.

Sin embargo, la distribución desigual de la corriente puede producirse en geometrías complejas, dando lugar a bordes demasiado gruesos o esquinas interiores delgadas.

Aplicaciones típicas: Niquelado, cromado o cincado de ejes, pernos y piezas decorativas.

2. Metalizado por pulsos y pulsos inversos

Este método alterna pulsos de corriente o invierte la polaridad para refinar la estructura del grano, aliviar la tensión y mejorar la adherencia.

Produce revestimientos más densos, lisos y brillantes que el metalizado convencional por corriente continua, ideal para piezas de alta precisión con estrictos requisitos de superficie.

El inconveniente es el mayor coste de los equipos y la mayor complejidad del control del proceso.

Aplicaciones típicas: Cavidades de moldes, conectores electrónicos y componentes de precisión de alto brillo.

3. Galvanoplastia química

El metalizado químico se basa en una reacción química de reducción y no en una corriente externa.

Su mayor ventaja es la excepcional uniformidad del revestimiento, incluso en orificios ciegos, roscas y cavidades internas.

El chapado químico a base de níquel (Ni-P o Ni-B) se utiliza ampliamente como capa funcional y de base.

El control del proceso es complejo, ya que la composición y la temperatura del baño deben mantenerse con precisión.

Aplicaciones típicas: Carcasas de aluminio, cuerpos de válvulas de precisión, sustratos de plástico y componentes aeroespaciales.

4. Métodos de metalizado mecánico y especializado

Entre ellas se incluyen el revestimiento de barriles, el revestimiento de bastidores y el revestimiento con cepillos:

- Chapado del cañón: Las piezas pequeñas caen en un tambor giratorio sumergido en electrolito; es barato y eficaz para la producción en serie.

- Chapado en bastidor: Las piezas se fijan en bastidores conductores para un recubrimiento uniforme, ideal para piezas grandes o de aspecto crítico.

- Cepillado: Una herramienta de ánodo portátil aplica el revestimiento directamente para reparaciones localizadas o retrabajos.

Cada método equilibra de forma diferente la eficiencia, la calidad y el coste.

Aplicaciones típicas: Fijaciones (revestimiento de barriles), carcasas decorativas (revestimiento de cremalleras) y reparación de herramientas (revestimiento de cepillos).

Materiales adecuados para galvanoplastia

Comparación visual de los acabados galvánicos más comunes, como las piezas niqueladas, cromadas y cincadas utilizadas en la fabricación de precisión.

Los distintos materiales base requieren una preparación específica de la superficie para garantizar la adherencia. En la tabla siguiente se resumen los materiales mecanizables típicos, la compatibilidad del metalizado y las notas clave del proceso.

| Material | Compatibilidad de chapado | Revestimiento / Proceso recomendado | Notas |

|---|---|---|---|

| Acero al carbono y aleado | Excelente | Níquel, cromo, zinc | Garantizar una limpieza completa; evitar la fragilización por hidrógeno |

| Acero inoxidable | Bien | Níquel, oro | Activación ácida necesaria para eliminar la película pasiva |

| Cobre y latón | Excelente | Estaño, plata, oro | Alta conductividad; ideal para chapado funcional |

| Aluminio y aleaciones | Moderado | Base de níquel químico + parte superior de níquel/cromo | La capa de base química mejora la adherencia |

| Titanio, magnesio, plásticos | Difícil | Níquel químico o metales preciosos | Requieren pretratamiento conductivo; mayor coste |

Ventajas de la galvanoplastia

- Mejora considerablemente la resistencia a la corrosión (niebla salina > 300 h)

- Dureza superficial hasta HV 800 o superior

- Mejora la conductividad, la lubricidad y la soldabilidad

- Proporciona acabados decorativos brillantes o mates

- Proceso maduro, rentable, adecuado para la producción en masa

Limitaciones y consideraciones

- Grosor desigual en geometrías complejas

- Los residuos electrolíticos requieren tratamiento medioambiental

- El metalizado multicapa aumenta el tiempo y el coste del proceso

- Un tratamiento previo deficiente puede causar ampollas o descamación

- Es necesaria una inspección estricta de la uniformidad del grosor y la adherencia

Aplicaciones típicas

- Maquinaria y moldes: Cromado duro para superficies de herramientas resistentes al desgaste

- Automóvil: Recubrimientos de zinc o níquel para ejes, pernos y varillas hidráulicas

- Electrónica: Chapado en oro o estaño para mejorar la conductividad y la resistencia a la oxidación

- Aeroespacial y médica: Revestimientos compuestos anticorrosión y estéticos

Conclusión

La galvanoplastia sigue siendo un proceso clave posterior al mecanizado que combina prestaciones funcionales y decorativas.

Seleccionando el metal de revestimiento y el método de metalizado adecuados, los fabricantes pueden conseguir el equilibrio deseado entre coste, durabilidad y aspecto para los componentes de precisión.

Solicite presupuesto a nuestro equipo de ingenieros o cargue sus planos para obtener una rápida revisión y presupuesto de galvanizado.