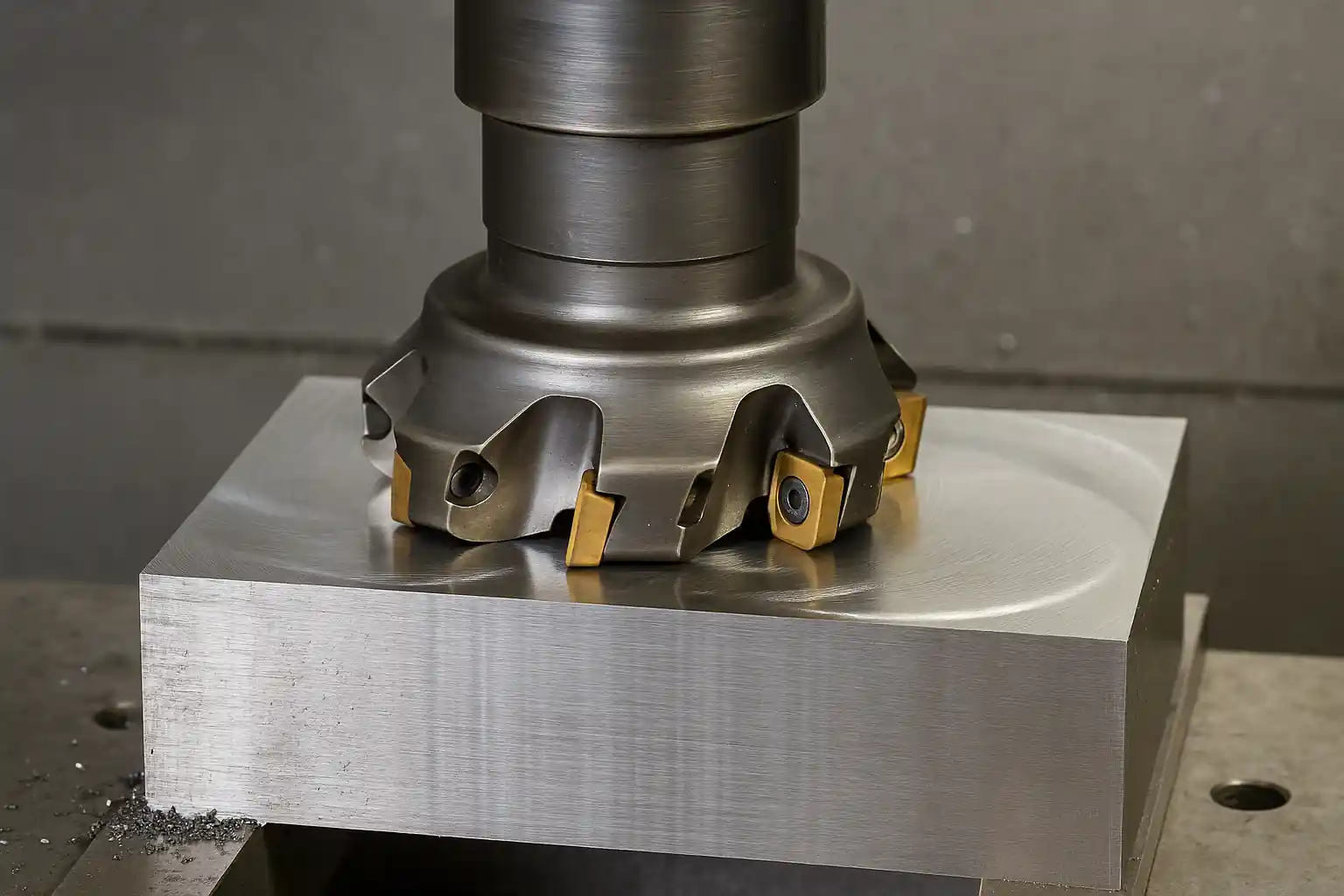

Fraisage de face est une fraisage opération qui consiste à utiliser une fraise pour enlever de la matière de la surface d'une pièce, créant ainsi une finition plane et lisse.

Qu'est-ce que le surfaçage ?

Le surfaçage est une opération fondamentale et largement utilisée dans l'usinage CNC. Elle consiste à utiliser une fraise rotative pour usiner une surface plane. Contrairement à d'autres méthodes de fraisage qui créent des profils ou des fentes, l'objectif principal du surfaçage est d'enlever efficacement de la matière sur une grande surface afin d'obtenir une finition lisse et plane. Cette opération est souvent la première étape du processus d'usinage, fournissant une surface de référence propre et précise pour toutes les opérations suivantes.

Principes de fonctionnement du surfaçage

Le processus de surfaçage repose sur la géométrie unique de la fraise. La coupe est principalement effectuée par les arêtes de coupe périphériques de l'outil, la face frontale créant la finition de surface finale. La fraise est généralement montée sur la broche de la machine, son axe de rotation étant perpendiculaire à la surface de la pièce. La machine déplace ensuite la fraise sur le matériau, enlevant une couche de matière à chaque passage.

Le surfaçage peut être réalisé selon deux modes de coupe principaux :

Fraisage de l'escalade

La fraise tourne dans le même sens que le mouvement d'avance. Cette méthode permet généralement d'obtenir un meilleur état de surface et d'allonger la durée de vie de l'outil, car l'effort de coupe aide à tirer la pièce vers l'outil.

Fraisage conventionnel

La fraise tourne dans le sens inverse du mouvement d'avance. Cette méthode peut entraîner une usure plus rapide de l'outil et une finition plus grossière, mais elle est parfois utilisée pour percer les couches extérieures dures.

Les principaux paramètres d'usinage pour le surfaçage sont les suivants vitesse de la broche, vitesse d'alimentationet profondeur de coupe. Le contrôle adéquat de ces paramètres est essentiel pour obtenir l'état de surface, la durée de vie de l'outil et le taux d'enlèvement de matière souhaités.

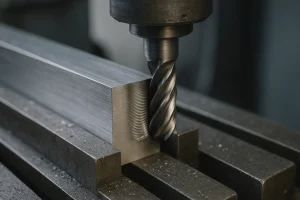

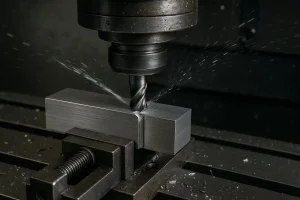

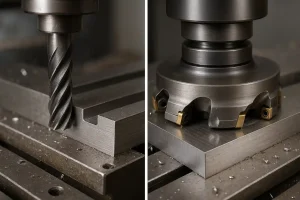

Quelle est la différence entre le fraisage périphérique et le fraisage frontal ?

Bien qu'il s'agisse dans les deux cas d'opérations de fraisage de base, le surfaçage et le fraisage périphérique ont des objectifs distincts en fonction de la manière dont l'outil s'engage dans la pièce à usiner.

- Action de coupe: Le surfaçage utilise la face frontale de la fraise, tandis que le fraisage périphérique utilise les côtés (périphérie) de la fraise.

- Objectif: Le fraisage frontal est utilisé pour créer des surfaces planes. Le fraisage périphérique est utilisé pour couper des fentes, des rainures et des contours complexes.

- Engagement de l'outil: Dans le cas du surfaçage, l'axe de l'outil est généralement perpendiculaire à la surface à couper. Dans le cas du fraisage périphérique, l'axe de l'outil est parallèle à la surface.

Il est essentiel de comprendre cette différence clé pour choisir l'opération adéquate pour un travail spécifique.

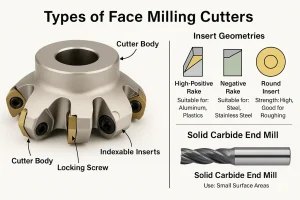

Types de fraises à surfacer et sélection

Le choix d'une fraise à surfacer est essentiel pour la réussite d'un projet, car il a un impact direct sur l'efficacité, la durée de vie de l'outil et la qualité de la surface. L'outil le plus couramment utilisé est la fraise à plaquettes indexablesqui comporte des plaquettes en carbure remplaçables. Ces fraises offrent une grande polyvalence, car différentes plaquettes peuvent être utilisées pour différents matériaux et applications.

Les inserts eux-mêmes sont disponibles dans une gamme de géométries, chacune conçue pour un objectif spécifique :

- Plaquettes de râteau à haute positivité: Idéales pour l'usinage des matériaux tendres comme l'aluminium et les plastiques, ces plaquettes ont une arête tranchante qui cisaille proprement le matériau, réduisant les efforts de coupe et évitant la formation d'arêtes.

- Plaquettes à inclinaison négative: Utilisées pour les matériaux plus durs comme l'acier et l'acier inoxydable, ces plaquettes sont très robustes et conçues pour résister à des forces de coupe élevées et à la chaleur.

- Inserts ronds: Ils offrent une arête de coupe plus résistante et sont excellents pour les opérations d'ébauche en raison de leur capacité à répartir les forces de coupe sur une plus grande surface, ce qui réduit l'usure.

Pour les petits travaux ou les travaux de précision, fraises en carbure monobloc peuvent également être utilisés pour le surfaçage, bien que leur objectif principal soit généralement le profilage et le rainurage.

Facteurs clés dans le choix de la fraise :

- Matériau de la pièce: La dureté et le type de matériau déterminent la qualité et la géométrie de la plaquette.

- Rigidité de la machine: Une machine plus rigide peut supporter des fraises plus grandes et plus lourdes avec des plaquettes à freinage négatif.

- Finition souhaitée: La finition de surface requise influencera le choix de la géométrie de la plaquette et du rayon d'angle.

Avantages et limites du surfaçage

Avantages :

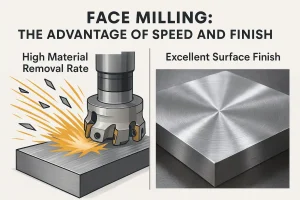

- Taux d'enlèvement de matière élevé: Le surfaçage est exceptionnellement efficace pour enlever rapidement de grandes quantités de matière, ce qui le rend idéal pour les opérations d'ébauche.

- Excellent état de surface: Lorsqu'il est effectué correctement, le surfaçage peut produire une surface très plate et lisse, ce qui élimine souvent la nécessité de recourir à d'autres procédés de finition.

- Polyvalence: Il peut être utilisé sur une large gamme de matériaux, de l'aluminium tendre aux alliages d'acier dur.

Limites :

- Géométrie limitée: Le surfaçage se limite à la création de surfaces planes. Il n'est pas adapté à la création de profils 2D ou 3D complexes, de fentes ou de poches.

- Exigences relatives aux machines: Pour obtenir un rendement élevé, le surfaçage nécessite une machine rigide dotée d'une puissance suffisante pour supporter les forces de coupe importantes qu'il implique.

Applications typiques du surfaçage

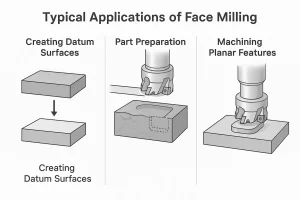

- Création de surfaces de référence: Il est couramment utilisé pour établir un plan de référence précis et plat sur une pièce brute pour les opérations d'usinage ultérieures.

- Préparation des pièces: Avant d'effectuer des opérations complexes telles que la réalisation de poches ou de contours, le surfaçage est utilisé pour nettoyer la surface de la pièce et assurer un point de départ plat.

- Usinage des caractéristiques planaires: Cette opération est idéale pour créer des bossages à face plate, des tampons et d'autres caractéristiques planes en relief sur une pièce.

Conclusion

Le surfaçage est une compétence fondamentale de l'usinage CNC, essentielle pour créer des surfaces planes et précises. En comprenant ses principes de fonctionnement, en choisissant les bons outils et en reconnaissant ses forces et ses limites, vous pouvez utiliser efficacement cette opération pour préparer vos pièces et obtenir des résultats de haute qualité.