Dans la fabrication moderne, l'aluminium est largement utilisé pour sa légèreté, sa grande résistance et ses excellentes propriétés thermiques dans des secteurs tels que l'automobile, l'aérospatiale et l'électronique. Toutefois, l'aluminium brut est sensible à la corrosion et à l'usure superficielle. Anodisation est un traitement de surface crucial qui résout ces problèmes. Ce guide présente les principes fondamentaux, le processus complet, les principaux types et la valeur totale de l'anodisation dans les applications industrielles.

Brève histoire de l'anodisation

Le processus d'anodisation est apparu au début du 20e siècle, initialement développé pour prévenir la corrosion sur les avions de la marine. L'anodisation à l'acide chromique (type I) s'est avérée être le premier type de procédé. Elle a été rapidement suivie par l'introduction de l'anodisation à l'acide sulfurique (type II) et de l'anodisation dure (type III), qui ont marqué la maturation de la technologie et en ont fait une technique de traitement de surface indispensable dans l'industrie moderne.

Qu'est-ce que l'anodisation ?

L'anodisation n'est pas un simple revêtement, mais une procédé de conversion électrochimique contrôlé. Au cours de ce processus, la pièce d'aluminium sert d'armature. anode dans un électrolyte acide. En appliquant un courant continu, la surface de l'aluminium est transformée en une couche d'acide. oxyde d'aluminium dense (Al2O3) qui se développe directement à partir du substrat.

Valeur fondamentale et fonction

-

Conversion fonctionnelle : L'anodisation transforme le mou, corrosif de la surface de l'aluminium en une très dur, résistant à la corrosion oxyde de céramique.

-

Adhésion : Comme la couche d'oxyde se convertit à partir du substrat d'aluminium lui-mêmeIl assure une liaison moléculaire extrêmement forte et des performances supérieures. adhésionLe risque de décollement du revêtement est éliminé, comme c'est souvent le cas avec les finitions traditionnelles.

-

Objet de la demande : Il s'agit du principal traitement de surface permettant d'améliorer la résistance de l'aluminium. résistance à l'usure, protection contre la corrosion et isolationce qui le rend essentiel pour les industries de pointe telles que l'aérospatiale, l'automobile et l'électronique de haute qualité.

Comment fonctionne l'anodisation

Cette section détaille les principes fondamentaux principes électrochimiques de la conversion de l'aluminium et de la précision des flux opérationnel en trois étapes nécessaire pour obtenir un film d'oxyde durable.

Mécanisme de conversion du film anodique

L'essentiel du processus repose sur une méthode précise d'évaluation de la qualité de l'eau. réaction électrochimique. Lorsque la pièce en aluminium est immergée comme le anode dans une chambre à température contrôlée électrolyte acide, appliquant le courant continu (DC Puissance) déclenche une oxydation contrôlée. Ce processus provoque une réaction chimique qui convertit l'aluminium métal natif en un oxyde d'aluminium dense et très ordonné (Al2O3). Ce mécanisme de réaction garantit que la couche d'oxyde finale est moléculairement lié au support et ne s'écaille pas.

Processus en trois étapes

Pour garantir la qualité finale du film, le processus opérationnel est divisé en trois étapes principales, comprenant six étapes précises.

Prétraitement

Le prétraitement permet d'obtenir une base d'aluminium propre et uniforme, ce qui est crucial pour l'adhérence et la cohérence esthétique du film d'oxyde final.

- Dégraissage : La surface est immergée ou pulvérisée à l'aide d'un agent de dégraissage alcalin doux ou neutre pour éliminer l'huile, les résidus de liquide de coupe et les contaminants organiques.

- Rinçage : Rinçage à contre-courant à plusieurs niveaux est effectuée, généralement à l'aide de Eau déionisée (DI Water)afin d'éviter toute contamination croisée.

- Gravure et polissage chimiques/électrochimiques : Gravure élimine la couche d'oxyde natif pour une mat finition. Polissage électrochimique (EP) est utilisé pour obtenir une haute brillance, finition miroir.

Traitement des cuves

Il s'agit de la principale phase de conversion électrochimique, qui détermine l'épaisseur, la dureté et la structure poreuse du film d'oxyde.

- Oxydation électrochimique (anodisation) : L'aluminium est immergé dans un électrolyte où la température, la concentration d'acide et la densité de courant sont contrôlées. L'application Alimentation en courant continu crée un environnement très ordonné, structure poreuse d'oxyde d'aluminium.

Post-traitement

Le post-traitement est l'étape finale, qui confère au film d'oxyde la couleur requise et les propriétés anticorrosion ultimes.

- Teinture ou coloration : (Étape facultative) Obtenu par immersion dans des solutions de colorants organiques (teinture chimique), ou en appliquant Courant alternatif dans un électrolyte à base de sels métalliques (coloration électrolytique).

- Scellage : Les micropores sont scellés à l'aide de hydratation à l'eau chaude étanchéité ou scellement chimique. La structure poreuse est ainsi transformée en structure non poreuse. oxyde d'aluminium hydraté (Al2O3⋅H2O)La mise en place d'un système de gestion de l'environnement permet de maximiser l'isolement par rapport à l'environnement et d'assurer la sécurité finale. résistance à la corrosion.

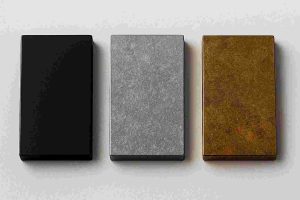

Types de films d'oxyde

Les films anodiques sont classés en fonction de leur processus et de leurs performances, le plus souvent selon la norme militaire américaine (MIL-A-8625). Il est essentiel de comprendre ces types de films pour choisir la bonne finition de surface.

Anodisation à l'acide chromique (type I)

Il s'agit du type de film le plus fin, allant de 0,5 à $\text{2,5 \mu m}$. Il utilise acide chromique comme électrolyte primaire. L'avantage principal est son profil extrêmement fin et haute résistance à la fatiguequi n'affecte pas de manière significative la tolérance dimensionnelle des pièces de précision. Il est principalement utilisé dans applications aérospatiales.

Anodisation à l'acide sulfurique (Type II)

C'est le type le plus courant et le plus utilisé, avec une épaisseur modérée de 5 à $\text{25 \mu m}$. Il utilise acide sulfurique et se concentre sur esthétique et protection de base. La transparence du film le rend très teinturableLe système est donc le premier choix pour les les boîtiers d'électronique grand public, les pièces décoratives et les biens de consommation générale.

Anodisation dure (Type III)

Conçu pour une protection maximale, c'est le type le plus épais, atteignant 25 à $\text{150 \mu m}$. Il utilise acide sulfurique ou sulfonique à des températures proches du point de congélation pour obtenir dureté extrême (dureté Vickers généralement comprise entre 350 et 500), offrant plusieurs fois la résistance à l'usure du type II. En raison de l'épaisseur du film, compensation de la tolérance doit être conçu dans la pièce. Il est principalement utilisé pour composants militaires, hydrauliques et à haute friction.

Comparaison des principaux paramètres techniques

| Fonctionnalité | Type I (Chromique Acide) | Type II (Sulfurique Acide) | Type III (Dur Manteau) |

| Épaisseur typique | 0.5 à $\text{2.5 \mu m}$ | 5 à $\text{25 \mu m}$ | 25 à $\text{150 \mu m}$ |

| Dureté Vickers (HV) | N/A | 150 à 250 | 350 à 500 |

| Objectif principal | Aérospatiale (Fatigue La force) | Esthétique, Biens de consommation | Militaire, haute tenue, hydraulique |

| Impact dimensionnel | Minimal (Négligeable) | Mineur (Facile à Contrôle) | Important (Exigences Pré–compensation) |

| Résistance à la corrosion | Bon | Excellent | Le meilleur |

Anodisation à l'acide phosphorique

Il s'agit d'une couche mince d'oxydation spéciale, d'une épaisseur de 1 à $\text{2 \mu m}$, principalement utilisée comme un apprêt de prétraitement avant de peindre ou de coller. Sa propriété unique est qu'il fournit Adhésion extrêmement forteIl est donc idéal pour les surfaces en aluminium qui nécessitent un collage ultérieur. assemblages aérospatiaux.

Prestations de base

L'anodisation est la finition de l'aluminium la plus courante dans le secteur B2B, offrant des avantages fonctionnels qui vont bien au-delà de l'esthétique.

Protection renforcée contre la corrosion

Le film anodique est chimiquement stable et inerte, résistant efficacement à la corrosion due à l'humidité et aux produits chimiques industriels. Cette stabilité permet aux pièces anodisées scellées de satisfaire facilement aux exigences rigoureuses de l'Union européenne en matière de protection de l'environnement. Essai au brouillard salin ASTM B117 et fournit un service de qualité supérieure retour sur investissement à long terme dans les environnements marins et industriels.

Dureté de surface et résistance à l'usure nettement améliorées

En particulier Anodisation dure (Type III)ce qui augmente considérablement la résistance à l'usure et aux rayures de la surface. Le film atteint généralement une Dureté Vickers de 350 à 500 HVce qui en fait le choix idéal pour les composants à haute durabilité tels que les soupapes hydrauliques, les pistons, et les haute friction pièces.

Excellentes propriétés d'isolation et d'émissivité thermique

Le film d'oxyde est un isolateur électriqueL'aluminium anodisé présente un avantage crucial pour la séparation des surfaces conductrices dans l'électronique. En outre, l'aluminium anodisé (en particulier la pellicule noire) possède une haute résistance à la corrosion. émissivité thermiqueIl est donc parfait pour dissipateurs thermiques, Boîtiers LEDet des systèmes nécessitant une gestion thermique.

Esthétique améliorée et polyvalence des couleurs

L'anodisation permet à l'aluminium d'absorber divers colorants organiques ou inorganiques, ce qui permet d'obtenir une large gamme de couleurs et de niveaux de brillance, et de conférer à l'aluminium un aspect profond et durable. finition métallique supérieur à la plupart des revêtements traditionnels.

Limites et risques

L'anodisation, bien que très efficace, est soumise à des limitations spécifiques en termes de matériaux et de processus que les acheteurs industriels doivent prendre en compte.

Restrictions chimiques et risques liés à la maintenance

La couche d'oxyde très résistante peut être facilement endommagée par produits chimiques alcalins puissants. Cela signifie que les produits de nettoyage contenant de la soude caustique ou même des alcalis courants comme le bicarbonate de soude (sodium) doivent être strictement évités pour l'entretien, car ils décapent chimiquement la couche d'oxyde.

Tolérance du processus et amplification des imperfections

En raison de la nature de conversion du revêtement, l'anodisation ne masque pas les imperfections de surface sous-jacentes ; en fait, les lignes d'extrusion, les marques de meulage ou les irrégularités du matériau (telles que les points chauds/froids) sont souvent des défauts qui ne sont pas pris en compte dans l'anodisation. agrandi. Ce phénomène met l'accent sur la règle suivante : "un déchet à l'entrée, un déchet à la sortie". En outre, l'obtention d'un film anodique de haute qualité dépend fortement d'un contrôle précis du processus. Dans l'anodisation dure (type III), une ligne directrice couramment citée pour contrôler l'épaisseur du film est la "règle des 720", qui établit une corrélation approximative entre 720 minutes de temps de traitement et 1000 pouces carrés (6450cm2) de surface pour obtenir une épaisseur de film adéquate.

Compatibilité des matériaux : Métaux adaptés et inadaptés

L'anodisation est un procédé appliqué principalement aux métaux non ferreux qui forment naturellement une couche d'oxyde. Si le principe électrochimique fondamental peut s'appliquer à plusieurs métaux, il n'en est pas de même pour les autres métaux. le plus efficace et le plus couramment utilisé pour l'aluminium et ses alliages, suivi de titane et magnésium. Ces métaux se prêtent naturellement au processus d'oxydation, ce qui permet d'obtenir un film protecteur durable. Les résultats de la plus haute qualité sont généralement obtenus avec le Alliages d'aluminium des séries 6061 et 7075qui sont considérés comme les choix idéaux en raison de leur composition chimique cohérente.

Toutefois, le procédé est incompatible avec la plupart des autres métaux industriels courants. Des métaux tels que le fer, l'acier, le cuivre, le zinc et l'étain ne peuvent pas être soumis au processus traditionnel d'anodisation à l'acide sulfurique, car ils dégraderaient agressivement l'électrolyte, ce qui entraînerait une défaillance du processus. En outre, les alliages d'aluminium à forte teneur en silicium (comme de nombreuses pièces moulées) ou cuivre sont connus pour être difficiles à anodiser et donnent souvent lieu à une finition médiocre, grise ou non uniforme.

Champs d'application

La multifonctionnalité de l'anodisation en fait une technologie de traitement de surface indispensable dans plusieurs industries de pointe.

Électronique grand public et accessoires

Largement utilisé pour Boîtiers de smartphones, tablettes, boîtiers d'ordinateurs portables, composants d'appareils photoet des accessoires électroniques de haute qualité.

Industries aérospatiale et automobile

Dans l'aérospatiale, Anodisation à l'acide chromique (type I) protège les composants structurels contre les fissures dues à la fatigue. Dans le secteur automobile, il est appliqué aux composants critiques du moteur tels que corps de valve et pistons hydrauliques.

Architecture et biens de consommation

Utilisé pour les façades des bâtiments, les encadrements de fenêtres et les éléments décoratifs intérieurs. Également utilisé pour les produits de haute qualité ustensiles de cuisine et équipements de sport.

Comparaison des mesures de performance

Comparaison entre l'anodisation et les revêtements courants

Alors que la coût initial L'anodisation peut être légèrement plus élevée que le revêtement en poudre standard, mais son coût est plus élevé que celui du revêtement en poudre. valeur à long terme et performance technique en font un choix plus rentable. Le film anodique est converti à partir du substrat lui-même, ce qui signifie qu'il n'est pas susceptible de une desquamation, des cloques ou des fissures commun avec les revêtements de surface. En particulier en termes de UV résistanceL'anodisation des métaux précieux présente une stabilité supérieure et ne se décolore pas en cas d'exposition prolongée au soleil. Pour les B2B applications exigeantes dimensions précises, dureté plus élevée (par exemple, Type III), et l'adhésion moléculaireL'anodisation offre la durabilité et le long terme ROI que le revêtement par poudre ne peut égaler.

Résistance à la corrosion et prévention de la rouille

Le film anodique empêche efficacement la rouille. En tant que couche de conversion passive Le produit est cultivé à partir du substrat et offre une protection supérieure et intégrale contre le brouillard salin et l'humidité.

Durabilité et durée de vie

Sa durabilité est extrêmement forte, pouvant durer des décennies dans des conditions idéales, bien qu'elle ne soit pas absolument permanente. Le film dureté, en particulier Type IIILe système d'étanchéité à l'air de l'appareil garantit une longue durée de vie, même dans les applications les plus exigeantes.

Anodisation vs. autres matériaux : Comparaison des principaux matériaux

| Fonctionnalité | Aluminium anodisé | Acier inoxydable (304/316) | Acier galvanisé |

| Matériau | Conversion de l'oxyde d'aluminium | Alliage d'acier | Revêtement extérieur en zinc |

| Poids | Extrêmement léger | Lourd | Lourd |

| Conductivité thermique | Excellent (élevé) | Juste | Bon |

| Résistance ultime aux rayures | Bon (Type III est élevé) | Supérieur (Meilleur) | Faible |

| Mécanisme de corrosion | Couche de conversion passive | Alliage interne | Revêtement sacrificiel |

Foire aux questions (FAQ)

Quels sont les alliages d'aluminium les mieux adaptés à l'anodisation ?

Alliages des séries 6061 et 7075 sont des choix idéaux. Les alliages à forte teneur en silicium (comme les pièces moulées) ou en cuivre sont souvent des alliages à faible teneur en silicium. difficile à anodiser.

L'anodisation modifie-t-elle les dimensions de la pièce ?

Oui, les dimensions augmenteront légèrement. L'épaisseur de la pièce augmente de environ la moitié de l'épaisseur du film.

L'anodisation peut-elle être enlevée ?

Oui, il peut être retiré. La couche anodique peut être dissoute à l'aide de produits chimiques alcalins tels que soude caustique.

Le film anodique est-il conducteur ?

Le film anodique lui-même est un isolant électrique. Si la conductivité est requise, d'autres traitements de surface tels que revêtements de conversion chimique doit être utilisé.

L'anodisation est-elle plus chère que le revêtement par poudre ?

Le coût initial de l'anodisation peut être légèrement plus élevé que celui d'un revêtement en poudre standard.mais son résistance extrême à l'usure et Résistance aux UV se traduisent souvent par des coûts moins élevés à long terme.

Conclusion

L'anodisation est le processus de finition essentiel pour améliorer la valeur et les performances de l'aluminium. Elle assure une protection durable et une fonctionnalité supérieure, que vous choisissiez l'anodisation standard ou l'anodisation dure. Pour obtenir les meilleurs résultats, il faut toujours tenir compte du type d'alliage, de l'épaisseur du film et de l'environnement d'application.

Obtenez votre solution d'anodisation personnalisée

Si vous avez des questions concernant l'application, le coût ou le traitement d'alliages spécialisés pour le Anodisation dure ou Anodisation standard, s'il vous plaît contactez notre équipe d'ingénieurs immédiatement. Cliquez ici pour obtenir une solution d'anodisation personnalisée et un devis, afin que votre produit se démarque de la concurrence.