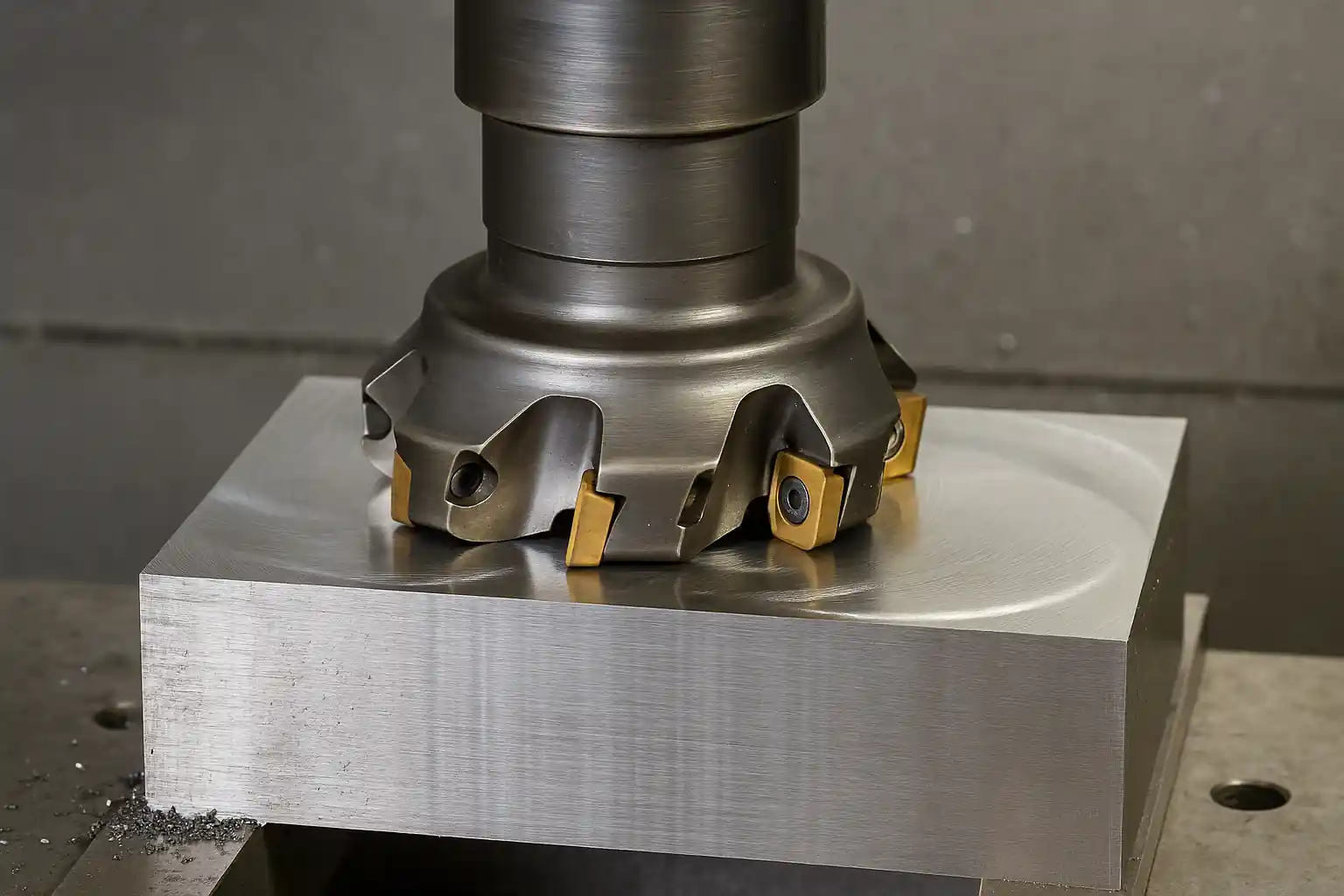

フェイスミル加工 は一般的なものである。 ミーリング カッターを使用してワークの表面から材料を除去し、平らで滑らかな仕上げを行う作業。

フライス加工とは?

正面フライス加工は、CNCマシニングの基本的な操作であり、広く使用されている。回転するカッターを使用して、平らな平面を加工します。プロファイルやスロットを作成する他のフライス加工方法とは異なり、フェースフライスの主な目的は、広い表面領域から材料を効率的に除去し、滑らかで平坦な仕上げを実現することです。この加工は多くの場合、加工プロセスの最初のステップであり、後続のすべての加工にクリーンで正確な基準面を提供します。

正面フライス加工の原理

フェースフライス加工のプロセスは、フライスカッターの独特な形状に依存している。切削は主に工具の外周刃によって行われ、最終的な表面仕上げは端面によって行われる。カッターは通常、機械のスピンドルに取り付けられ、その回転軸はワークの表面に対して垂直になっている。その後、機械はカッタを被削材全体に移動させ、1パスごとに被削材の層を除去する。

正面フライス加工は、主に2つの切削モードで行うことができる:

クライム・フライス

カッターは、送り動作と同じ方向に回転する。この方法は、切削力が被削材をカッターに引き込むのを助けるため、一般的に仕上げ面が良くなり、工具寿命が長くなります。

従来のフライス加工

カッターは、送り方向と逆方向に回転する。これは、工具の摩耗を早め、仕上がりが粗くなる可能性があるが、硬い外層を突き破るために使用されることもある。

フェースフライスの主な加工パラメーターは以下の通りである。 主軸回転数, 送り速度そして 切り込み.これらのパラメータを適切に制御することは、所望の仕上げ面、工具寿命、材料除去率を達成するために極めて重要である。

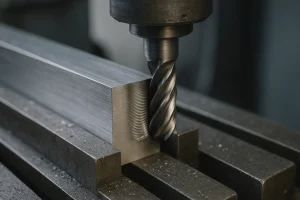

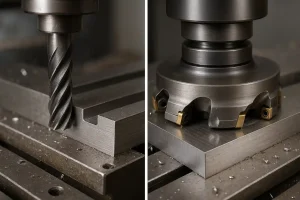

外周フライスとフェースフライスの違いは何ですか?

どちらも核となるフライス加工であるが、フェースフライスとペリフェラルフライスは、工具がワークとどのように噛み合うかに基づいて、異なる目的を果たす。

- カッティング・アクション:フェースフライスはカッタの端面を使用し、ペリフェラルフライスはカッタの側面(外周)を使用する。

- 目的:平面フライス加工は、平らな平面を作成するために使用されます。ペリフェラルフライス加工は、スロット、溝、複雑な輪郭の切削に使用されます。

- ツール・エンゲージメント:正面フライス加工では、工具の軸は一般的に切削面に対して垂直である。外周フライス加工では、工具の軸は切削面に平行です。

この重要な違いを理解することは、特定の作業に適した操作を選択するために不可欠である。

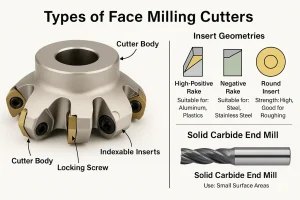

正面フライスカッターの種類と選択

フェースミルカッタの選択は、効率、工具寿命、表面品質に直接影響するため、プロジェクトの成功に不可欠です。最も一般的に使用される工具は インデクサブルインサートカッター交換可能な超硬チップを備えています。これらのカッタは、様々な材料や用途に異なるチップを使用できるため、汎用性に優れています。

インサート自体もさまざまな形状があり、それぞれが特定の目的のために設計されている:

- ハイ・ポジティブ・レーキ・インサート:アルミニウムやプラスチックのような軟質材料の加工に理想的なこのチップは、鋭利な刃先で材料をきれいに剪断し、切削力を低減し、刃先の盛り上がりを防止する。

- ネガティブ・レーキ・インサート:鋼やステンレス鋼のような強靭な材料に使用されるこれらのチップは、非常に頑丈で、高い切削力と熱に耐えるように設計されています。

- ラウンドインサート:より強い切れ刃を提供し、切削力をより広い範囲に分散させることができるため、荒加工に適しており、摩耗を低減する。

小さな作業や精密な作業に、 超硬ソリッドエンドミル 面フライス加工にも使用できるが、主な用途はプロファイリングとスロット加工である。

カッター選択における重要な要素:

- ワーク材質:材料の硬度と種類によって、必要なインサートグレードと形状が決まります。

- 機械剛性:より剛性の高い機械は、ネガティブレーキインサートを備えた、より大きく重いカッターを扱うことができる。

- ご希望の仕上げ:要求される表面仕上げは、インサート形状とコーナー半径の選択に影響します。

正面フライス加工の利点と限界

利点がある:

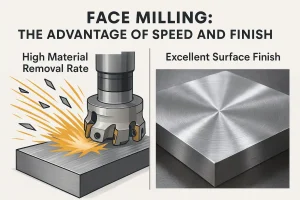

- 高い材料除去率:フェースミル加工は、大量の材料を素早く除去するのに非常に効率的で、荒加工に最適です。

- 優れた表面仕上げ:フェースフライス加工は、正しく行われた場合、非常に平坦で滑らかな表面を作ることができ、多くの場合、さらなる仕上げ加工を必要としません。

- 汎用性:軟質アルミニウムから硬質スチール合金まで、幅広い素材に使用できる。

制限:

- 限られたジオメトリー:フェースフライス加工は、平らなサーフェスの作成に限定されます。複雑な2Dまたは3Dプロファイル、スロット、ポケットの作成には適していません。

- マシン要件:高能率を実現するには、大きな切削力を処理するのに十分な馬力を備えた剛性の高い機械が必要です。

フェースフライスの代表的な用途

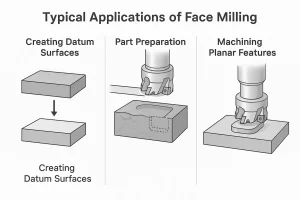

- データムサーフェスの作成:一般的に、後続の機械加工作業のために、未加工のワークピースに正確で平坦な基準面を設定するために使用される。

- 部品準備:ポケット加工や輪郭加工のような複雑な加工を行う前に、面フライス加工で加工面をきれいにし、加工開始点を水平にします。

- 平面形状の加工:この加工は、平らなボス、パッド、その他の隆起した平面形状を部品に作成するのに理想的です。

結論

正面フライス加工は、CNC加工における基本的なスキルであり、平坦で正確なサーフェスを作成するために不可欠です。その動作原理を理解し、適切な工具を選択し、その長所と限界を認識することで、ワークピースを準備し、高品質の結果を得るために、この操作を効果的に使用することができます。