現代の製造業において、アルミニウムはその軽量性、高強度、優れた熱特性のために、自動車、航空宇宙、エレクトロニクスなどの産業で広く使用されている。しかし、未加工のアルミは腐食や表面摩耗の影響を受けやすい。 陽極酸化処理 は、これらの問題を解決する重要な表面処理です。このガイドでは、工業用途におけるアルマイト処理の基本原理、完全なプロセス、主な種類、そしてその価値を解説します。

アルマイトの歴史

アルマイト処理は20世紀初頭に登場し、当初は海軍航空機の腐食を防ぐために開発された。クロム酸アルマイト処理(タイプI)が初期のタイプとして登場した。その後、硫酸アルマイト処理(タイプII)、硬質アルマイト処理(タイプIII)が登場し、アルマイト技術は成熟し、近代工業に不可欠な表面処理技術となった。

アルマイト処理とは?

陽極酸化は単なるコーティングではなく 制御された電気化学変換プロセス.この工程では、アルミニウム部品は 陽極 を酸性電解液に溶解する。直流電流を流すことで、アルミニウムの金属表面を 緻密な酸化アルミニウムアル2O3基板から直接成長する層.

コア・バリューと機能

-

機能変換: アルマイト処理によって ソフト、腐食性 アルミニウムの表面を 高硬度、耐食性 セラミック酸化物。

-

接着: 酸化物層は アルミニウム基板自体から変換されるそのため、非常に強い分子結合と優れた耐久性が保証される。 粘着そのため、従来の仕上げにありがちな塗膜剥離のリスクがない。

-

申請の目的 アルミニウムの特性を高めるための重要な表面処理である。 耐摩耗性、耐食性、絶縁性そのため、航空宇宙、自動車、高品質エレクトロニクスといった高水準の産業には欠かせない。

陽極酸化の仕組み

このセクションでは、基本的なことを詳しく説明する。 電気化学原理 アルミニウムの変換と正確な 3段階の運用フロー 耐久性のある酸化皮膜を得るために必要なものである。

陽極酸化皮膜の変換メカニズム

このプロセスの中核をなすのは、正確な 電気化学反応.としてアルミニウム部分を浸漬する。 陽極 温度管理された 酸性電解質を適用する。 直流DC パワー) は制御された酸化を開始する。このプロセスは、アルミニウム金属を高度に秩序化された緻密な酸化アルミニウムに変える化学反応を引き起こす。アル2O3)構造を形成する。この反応メカニズムにより、最終的な酸化物層は 分子結合 基材に密着し、剥離することはない。

3段階のプロセスフロー

最終的なフィルムの品質を保証するため、作業工程は3つの中核的な段階に分けられ、6つの正確なステップで構成されている。

前処理

前処理は、最終的な酸化皮膜の密着性と美観の一貫性にとって極めて重要な、清浄で均一なアルミニウムの下地を確立する。

- 脱脂: で表面を浸すかスプレーする。 弱アルカリ性または中性脱脂剤 オイル、切削液の残留物、有機汚染物質を除去する。

- すすぐ: 多段逆流洗浄 が実行される。 脱イオン水(DI水)二次汚染を防ぐためである。

- 化学的/電気化学的エッチングと研磨: エッチング のためにネイティブな酸化被膜を除去する。 マット を終えた。 電気化学研磨(EP) は高光沢を得るために使用される、 鏡面仕上げ.

タンク加工

これが電気化学的変換の核となる段階で、酸化膜の厚さ、硬度、多孔質構造を決定する。

- 電気化学的酸化(陽極酸化): アルミニウムは電解液に浸される。 温度、酸濃度、電流密度 が制御されている。適用 直流電源 は高度な秩序を生み出す、 多孔質酸化アルミニウム構造.

治療後

後処理は最終段階で、酸化皮膜に必要な色と究極の防錆特性を付与する。

- 染色または着色: (オプショナル・ステップ)有機染料溶液への浸漬によって達成される(化学染料を適用する)、または 交流電流 を金属塩電解液(電解着色).

- シーリング: 微細孔は ホット・ウォーター・ハイドレーション シーリング または ケミカルシール.これにより、多孔質構造が非多孔質に変換される。 水和酸化アルミニウム(Al2O3・H2O)環境からの隔離を最大化し、最終的に 耐食性.

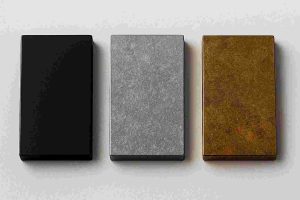

酸化膜の種類

陽極酸化皮膜は、そのプロセスと性能に基づいて分類され、最も一般的には米軍規格(MIL-A-8625)に準拠しています。これらの種類を理解することは、適切な表面仕上げを選択する上で非常に重要です。

クロム酸アルマイト(タイプI)

最も薄いフィルムタイプで、0.5〜$ext。使用している クロム酸 を一次電解液として使用する。核となる利点は 極めて薄いプロファイル そして 高い疲労強度精密部品の寸法公差に大きな影響を与えない。主に以下の用途で使用される。 航空宇宙用途.

硫酸アルマイト処理(タイプII)

最も一般的で広く使われているタイプで、厚みは5~$と適度。使用されている 硫酸 に焦点を当てている。 美観と基本的な保護.このフィルムは透明度が高いため、非常に高い評価を得ている。 染色可能の第一候補となる。 家電筐体、装飾部品、一般消費財.

硬質アルマイト(タイプIII)

最大限の保護を目的とした設計で、最も厚いタイプで25〜$extに達する。使用している 硫酸またはスルホン酸 を達成するために、氷点下に近い温度で 極度の硬度 (ビッカース硬度は通常350~500)。 タイプIIの数倍の耐摩耗性.フィルムの厚さによるものだ、 公差補償 を部品に設計しなければならない。主に次のような用途に使用される。 軍事、油圧、高摩擦部品.

主要技術パラメータの比較

| 特徴 | タイプ I (クロミック 酸) | タイプ II (硫黄 酸) | タイプ III (ハード コート) |

| 典型的な厚さ | 0.5 to $text{2.5 \mu m}$ | 5 to $text{25 \mu m}$ | 25 to $text{150 \mu m}$ |

| ビッカース硬度HV) | N/A | 150 への 250 | 350 への 500 |

| 主な焦点 | 航空宇宙疲労 強さ) | 美学、消費財 | ミリタリー、ハイウェア、油圧機器 |

| 次元の影響 | ミニマルごくわずか) | マイナー簡単 への コントロール) | 重要 (必要 プレ–補償) |

| 耐食性 | グッド | 素晴らしい | ベスト |

リン酸アルマイト

これは特殊な薄膜酸化で、厚さは約1~$。 前処理プライマー 塗装や接着の前に。そのユニークな特性は 非常に強い接着力そのため、次のような接着が必要なアルミニウム表面に最適です。 航空宇宙アセンブリ.

コア・ベネフィット

アルマイト処理は、B2B分野で最も一般的なアルミニウム仕上げであり、美観をはるかに超えた機能的な利点を提供します。

強化された腐食保護

アノード皮膜は化学的に安定で不活性であり、湿度や工業薬品による腐食に効果的に抵抗します。この安定性により、密閉されたアルマイト処理部品は、厳しい品質基準を容易にクリアすることができます。 ASTM B117 塩水噴霧試験 を提供する。 長期ROI 海洋および産業環境において。

表面硬度と耐摩耗性が大幅に向上

特に 硬質アルマイト(タイプIII)これにより、表面の耐摩耗性と耐スクラッチ性が飛躍的に向上する。フィルムは通常 ビッカース硬度350~500HVそのため、油圧バルブやピストンなどの高耐久性部品に最適です。 高摩擦 の部品だ。

優れた断熱性と放熱性

酸化膜は 電気絶縁体これは、エレクトロニクスの導電性表面を分離する上で極めて重要な利点である。さらに、陽極酸化アルミニウム(特に黒色皮膜)は、電子機器の導電面を分離するために非常に重要な利点があります。 熱放射率に最適である。 ヒートシンク, LEDハウジングそして、効果的なシステムを必要とする。 熱管理.

美観の向上と色の多様性

陽極酸化処理により、アルミニウムは様々な有機または無機の染料を吸収し、幅広い色と光沢レベルを実現し、深みのある持続的な光沢を実現します。 メタリック仕上げ 従来のほとんどのコーティングよりも優れている。

限界とリスク

陽極酸化は非常に効果的ではあるが、産業界のバイヤーが考慮しなければならない特定の材料とプロセスの制約を受ける。

化学物質の制限とメンテナンスのリスク

耐久性の高い酸化皮膜は、次のような要因で容易に損傷する。 強アルカリ性化学薬品.つまり、苛性ソーダや、重曹(炭酸水素ナトリウム)のような一般的なアルカリを含む洗浄剤は、酸化被膜を化学的に剥がしてしまうため、メンテナンスには厳禁なのだ。

プロセス公差と不完全性倍率

皮膜の化成処理という性質上、アルマイト処理では表面の欠陥は隠蔽されません。実際、押し出しライン、研磨跡、材料の不規則性(ホットスポットやコールドスポットなど)は、しばしば隠蔽されます。 拡大.この現象は、「ゴミが入ればゴミが出る」というルールを強調している。さらに、一貫して高品質の陽極酸化皮膜を達成するには、正確な工程管理に大きく依存する。硬質アルマイト(タイプIII)において、膜厚制御のガイドラインとして一般的に引用されるのは「720ルール」であり、これは1000平方インチに対して720分の処理時間をほぼ相関させるものである(6450cm2)の表面積で適切な膜厚を得ることができる。

材料適合性:適した金属と適さない金属

陽極酸化は、主に自然に酸化皮膜を形成する非鉄金属に適用されるプロセスである。 基本的な電気化学原理はいくつかの金属に適用できるが、それは アルミニウムとその合金に最も効果的かつ一般的に使用される。と続く。 チタン そして マグネシウム.これらの金属はもともと酸化処理に適しており、耐久性のある保護膜が得られます。最高品質の仕上がりは、通常 6061および7075シリーズアルミニウム合金化学組成が安定しているため、理想的な選択と考えられている。

しかし、このプロセスは、他のほとんどの一般的な工業用金属とは相容れない。以下のような金属である。 鉄、鋼、銅、亜鉛、錫 は、従来の硫酸アルマイト処理工程を経ることができず、電解液を積極的に劣化させ、工程不良につながるからである。さらに シリコン (多くの鋳物のように)あるいは 銅 はアルマイト加工が困難であることが知られており、粗悪な、灰色の、あるいは不均一な仕上がりになることが多い。

応用分野

アルマイトの多機能性により、アルマイトはさまざまな高水準産業において不可欠な表面処理技術となっている。

家電とアクセサリー

幅広い用途 スマートフォン筐体、タブレット、ノートパソコン本体、カメラ部品そして高品質の電子アクセサリー。

航空宇宙および自動車産業

航空宇宙では クロム酸アルマイト(タイプI) は、疲労亀裂から構造部品を保護する。自動車分野では、次のような重要なエンジン部品に適用されている。 油圧バルブボディとピストン.

建築・消費財

使用目的 建物のファサード、窓枠、室内装飾要素.また、高品質にも使用される。 調理器具、スポーツ用品.

パフォーマンス指標の比較

陽極酸化処理と一般的なコーティングの比較

一方 イニシャルコスト アルマイト処理は、標準的な粉体塗装よりも若干高いかもしれない。 長期的価値 そして テクニカル・パフォーマンス は、より費用対効果の高い選択となる。陽極酸化皮膜は基材そのものから変換されるため、次のような影響を受けにくい。 剥離、水ぶくれ、ひび割れ 表面コーティングと共通する。特に 紫外線 抵抗アルマイト処理は優れた安定性を示し、長期間日光にさらされても退色しません。用途 B2B 要求されるアプリケーション 正確な寸法、より高い硬度 (例, タイプ IIIそして 分子接着アルマイト処理 耐久性と長期性 ROI 粉体塗装にはかなわない。

耐食性と防錆

アノード皮膜は効果的に錆を防ぐ。また 受動的変換層 塩水噴霧や湿度に対して優れた一体型の保護を提供する。

耐久性と耐用年数

その耐久性は非常に強く、理想的な条件下では数十年持つが、絶対的な永久性はない。フィルムの 硬度特に タイプ IIIそのため、過酷な用途でも長寿命が保証されます。

陽極酸化処理と他の素材主要素材の比較

| 特徴 | 陽極酸化アルミニウム | ステンレス・スチール304/316) | 亜鉛メッキスチール |

| 素材 | 酸化アルミニウムへの転換 | 合金鋼 | 亜鉛外部コーティング |

| 重量 | 非常に軽量 | 重い | 重い |

| 熱伝導率 | エクセレント(高) | フェア | グッド |

| 究極の耐傷性 | グッド(タイプ III が高い) | スーペリア(ベスト) | 低い |

| 腐食メカニズム | パッシブ変換層 | 内部合金化 | 犠牲コーティング |

よくある質問(FAQ)

陽極酸化処理に最適なアルミニウム合金は?

6061および7075シリーズ合金 が理想的な選択である。鋳物のような)シリコンを多く含む合金や銅は、しばしば 陽極酸化が難しい.

アルマイト処理によって、部品の寸法は変わりますか?

はい、寸法は若干大きくなります。 部品の厚さは フィルム厚さの約半分.

アルマイト処理は落とせますか?

はい、取り除けます。 アノード層は アルカリ化学薬品 たとえば 苛性ソーダ.

アノード膜は導電性か?

陽極酸化皮膜自体は電気絶縁体である。 導電性が必要な場合は、次のような表面処理を行う。 化学変換コーティング を使わなければならない。

陽極酸化処理は粉体塗装よりも高価ですか?

アルマイト処理の初期費用は、標準的な粉体塗装よりも若干高くなる場合があります。しかし 極めて高い耐摩耗性 そして 耐紫外線性 多くの場合、長期的なコストは低くなる。

結論

アルマイト処理は、アルミニウムの価値と性能を高めるための重要な仕上げ処理です。標準アルマイトと硬質アルマイトのどちらを選んでも、永続的な保護と優れた機能性を提供します。最良の結果を得るためには、合金の種類、膜厚、適用環境を常に考慮してください。

カスタム陽極酸化ソリューション

の申請、費用、特殊合金加工についてご質問がある場合は、下記までお問い合わせください。 硬質アルマイト または 標準陽極酸化処理お願いします エンジニアリングチームへのお問い合わせ すぐに ここをクリック カスタムアルマイトのソリューションとお見積もりをご依頼ください。