CNC 선삭은 얼마나 정확할까요? 노련한 기공사를 위한 가이드

다년간의 경험을 가진 CNC 가공 전문가로서 저는 프로젝트의 성공을 측정하는 핵심 기준이 "정확성"이라는 것을 잘 알고 있습니다. 고객이 "CNC 선삭이 얼마나 정확할 수 있나요?"라고 물으면 항상 이렇게 대답합니다: "여러 요인에 따라 다르지만 이론적으로는 매우 정확할 수 있습니다."라고 대답합니다. 이 글에서는 CNC 선반으로 달성할 수 있는 진정한 정확도에 대해 자세히 살펴보고 프로젝트에서 최고의 정밀도를 달성하는 방법에 대한 저의 실제 경험을 공유하고자 합니다.

1. CNC 터닝 정확도란? 공차 그 이상

구체적인 값을 살펴보기 전에 먼저 "정확도"의 개념을 명확히 해야 합니다. 정확도는 부품의 치수 허용 오차뿐만 아니라 그 이상을 의미합니다:

- 치수 정확도: 부품의 실제 치수가 설계 사양에서 벗어난 편차입니다. 정확도를 측정하는 가장 일반적인 척도입니다.

- 반복성: 여러 번 움직인 후에도 일관되게 같은 위치로 돌아오는 기계의 능력. 이는 배치 생산의 일관성에 직접적인 영향을 미치는 중요한 지표입니다.

- 표면 마감: 부품 표면의 매끄러움과 거칠기입니다. Ra(산술 평균 거칠기) 같은 파라미터로 측정되며 부품의 기능과 외관에 영향을 줍니다.

- 기하학적 정확도: 부품의 모양, 동심도, 진원도, 런아웃 및 기타 기하학적 특징이 설계 요구 사항과 일치하는 정도입니다.

2. CNC 터닝 정확도에 영향을 미치는 주요 요인: 경험에서 얻은 통찰력

수년간의 작업에서 저는 CNC 터닝 정확도에 영향을 미치는 주요 요소를 파악했습니다. 이 요소들은 팀처럼 함께 작동하며, 하나의 링크에 문제가 생기면 최종 결과물에 영향을 미칩니다.

- 기계 자체(하드웨어 요소)

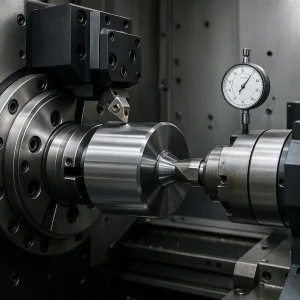

- 머신 강성: 기계의 베드, 스핀들, 터렛이 견고할수록 절단 시 발생하는 진동과 변형이 줄어들어 정확도가 높아집니다.

- 열 안정성: 기계는 장시간 작동하는 동안 열이 발생하여 부품이 팽창하고 수축하여 정확도에 영향을 미칩니다. 고성능 기계는 일반적으로 더 나은 열 관리 시스템을 갖추고 있습니다.

- 스핀들 정확도: 스핀들의 런아웃과 회전 안정성은 선삭의 진원도와 표면 조도를 직접적으로 결정합니다.

- 도구 및 고정 장치(툴링 요소)

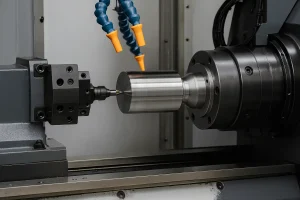

- 도구 마모: 절삭 공구는 공정 중에 서서히 마모되어 절삭력의 변화와 치수의 편차를 초래합니다. 따라서 공구를 정기적으로 점검하고 교체하는 것이 필수적입니다.

- 툴 오버행: 공구가 터렛에서 길게 늘어날수록 강성이 낮아져 진동과 휨이 발생하기 쉬워 정확도에 영향을 미칩니다. 제 경험상 가능한 한 가장 짧은 오버행을 사용하는 것이 가장 좋습니다.

- 클램핑 포스: 공작물을 단단히 고정해야 합니다. 클램핑이 불충분하면 절단 중에 공작물이 움직일 수 있고, 과도한 힘을 가하면 부품이 변형될 수 있습니다.

- 재료 및 절단 매개변수(공정 요소)

- 머티리얼 속성: 재료마다 경도, 강도, 열전도율이 다르기 때문에 모두 절단 공정에 영향을 미칩니다. 예를 들어 스테인리스 스틸 가공은 알루미늄 합금 가공보다 더 까다롭습니다.

- 절단 매개변수: 절삭 속도, 이송 속도, 절삭 깊이는 효율성과 정밀도의 균형을 맞추는 데 핵심적인 요소입니다. 일반적으로 높은 정확도를 달성하기 위해 더 얕은 절삭 깊이와 더 낮은 이송 속도를 사용합니다.

- 프로그래밍 및 환경(소프트웨어 및 환경 요인)

- CNC 프로그램: 좋은 프로그램은 위의 모든 요소를 고려하고 보정 및 멀티패스 마무리와 같은 전략을 사용하여 정확성을 보장합니다.

- 주변 온도: 작업장 온도가 일정하면 기계와 공작물에 대한 열팽창의 영향을 줄이는 데 도움이 됩니다.

3. 달성 가능한 정확도 범위: 실용적인 참고 자료

이상적인 조건에서 고정밀 CNC 선반은 매우 엄격한 공차를 달성할 수 있습니다. 아래는 일반적인 재료와 표준 기계에 대한 저의 경험을 바탕으로 한 기준 범위입니다(ISO 2768-1을 예로 사용):

| 정확도 수준 | 일반적인 애플리케이션 | 치수 허용 오차(mm) |

| Fine | 항공우주, 의료 기기, 정밀 기기 | ±0.01 ~ ±0.02 |

| Medium | 자동차 부품, 일반 기계 부품 | ±0.05 ~ ±0.1 |

| 거친 | 구조 부품, 비정밀 부품 | ±0.2 ~ ±0.5 |

시트로 내보내기

이러한 값은 참고용일 뿐이라는 점에 유의하세요. 제 프로젝트에서는 고강성 기계를 선택하고 고정밀 공구를 사용하며 절삭 파라미터를 최적화함으로써 일부 복잡한 부품의 치수 공차를 ±0.005mm 이내로 성공적으로 제어할 수 있었습니다. 하지만 더 높은 정확도를 추구하면 일반적으로 더 높은 비용과 더 긴 가공 시간을 의미한다는 점을 기억하세요.

4. 사례 연구: 정확도가 프로젝트에 미치는 영향

- 사례 1: 의료 기기 베어링

- 프로젝트 요구 사항: 치수 허용 오차는 ±0.01mm이며, 매우 높은 진원도 요구 사항이 있습니다.

- 내 접근 방식: 저는 고정밀 스위스산 밀턴 머신을 사용하고 멀티 패스 마감 처리된 정밀 세라믹 공구를 사용했습니다. 일관성을 유지하기 위해 10개의 부품을 가공할 때마다 3차원 측정기(CMM)로 스팟 체크를 수행하여 공구 마모를 조정했습니다.

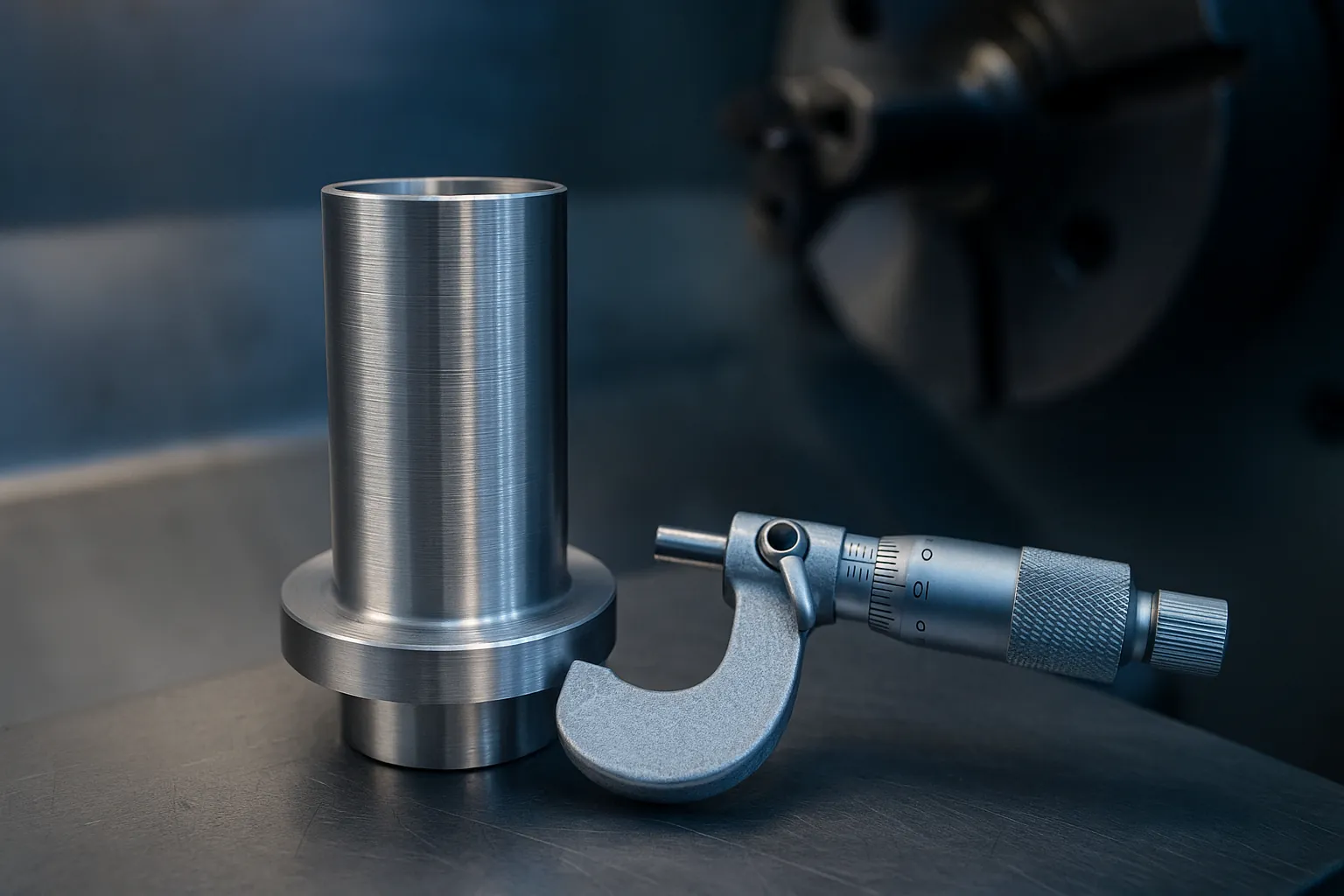

- 사례 2: 일반 기계 샤프트 슬리브

- 프로젝트 요구 사항: 배치 생산의 경우 치수 허용 오차는 ±0.05mm입니다.

- 내 접근 방식: 표준 CNC 선반을 선택하고 카바이드 공구를 사용했습니다. 프로그램에서 합리적인 절삭 파라미터를 설정하고 초벌 검사 및 정기적인 공정 현장 점검을 통해 배치의 품질을 보장했습니다. 공차가 비교적 느슨했기 때문에 절삭 속도를 높여 품질을 유지하면서 생산 효율성을 향상시킬 수 있었습니다.

5. 결론 및 권장 사항

CNC 선삭의 정확도 잠재력은 엄청나지만, 이는 한 가지 수치로 결정되는 것이 아닙니다. 기계 성능, 공구 선택, 절삭 공정, 작업자 경험 등 여러 요인이 복합적으로 작용한 결과입니다. 새로운 프로젝트를 시작할 때 제 조언은 다음과 같습니다:

- 요구 사항을 명확히 합니다: 설계 도면의 공차 요구 사항을 철저히 이해하면 달성해야 하는 정밀도 수준을 결정할 수 있습니다.

- 현명한 선택하기: 정밀도 요구 사항에 따라 가장 적합한 기계, 도구 및 고정 장치를 선택합니다. 무턱대고 최고 사양의 설정을 목표로 삼지 마세요.

- 우수성을 위해 노력하세요: 실제 가공 중에는 공구 마모와 열 변화를 지속적으로 모니터링하고 필요한 보정 및 측정을 수행합니다.

올바른 선택과 엄격한 프로세스를 통해 CNC 터닝 프로젝트의 정확도 요구 사항을 충족하는 동시에 비용과 효율성의 균형을 맞출 수 있습니다.

Zheng Liwei는 15년 이상의 경력을 가진 수석 CNC 기계 기술자입니다. 정밀 부품 가공 및 공정 최적화를 전문으로 하며, 항공우주 및 의료 기기를 비롯한 다양한 산업 분야에서 폭넓은 실무 경험을 쌓았습니다.

[고지사항: 이 문서는 정보 제공 목적으로만 제공되며 전문적인 엔지니어링 또는 기계 가공에 대한 조언이 아닙니다. 특정 프로젝트를 수행하기 전에 항상 자격을 갖춘 엔지니어 또는 전문가와 상의하세요.]