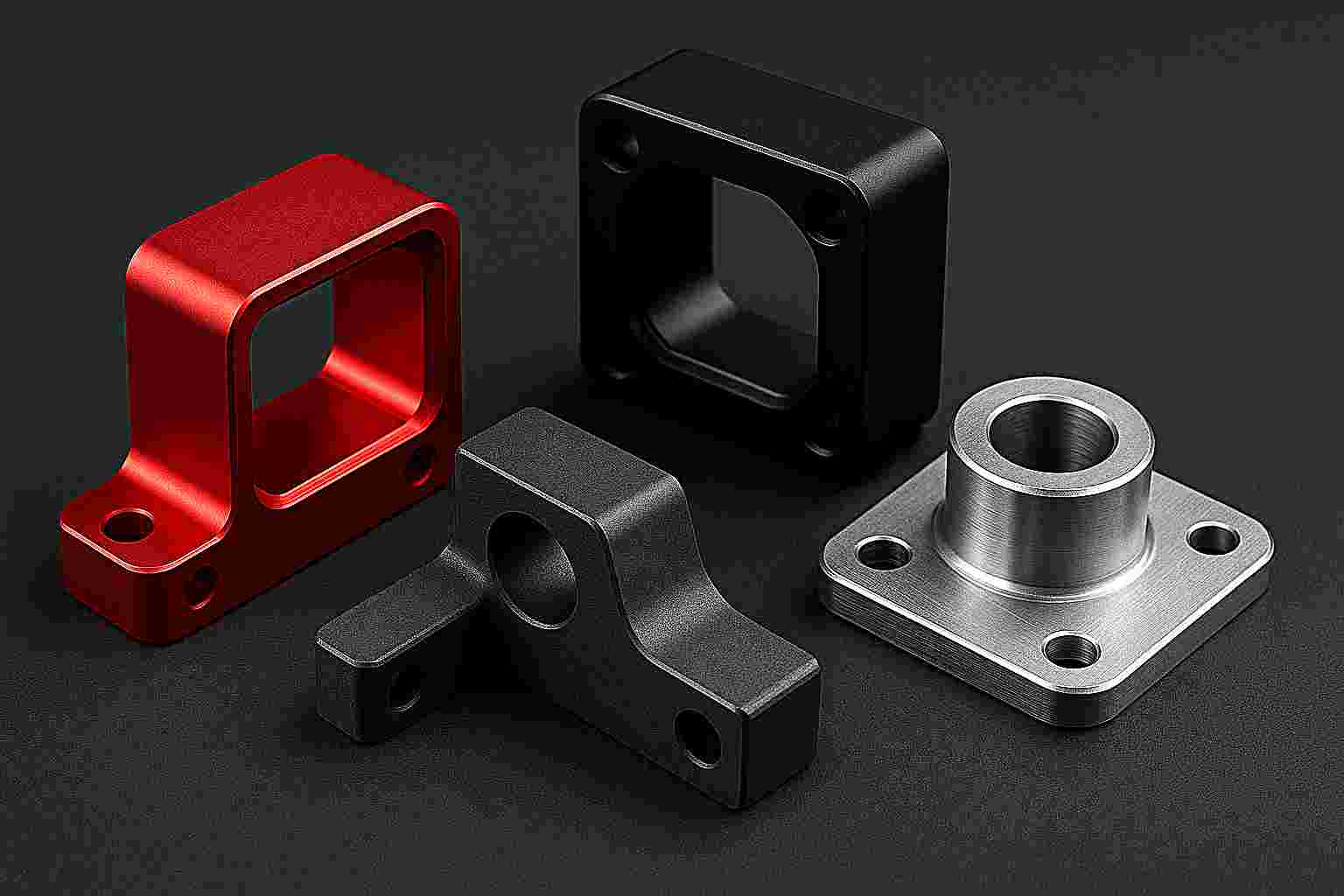

在 B2B 制造业中,当工程师问及颜色时,答案远比色卡要复杂得多。颜色是由以下因素定义的工程参数 性能、耐用性和成本效益.本指南分析了色彩的光谱、技术界限和限制。 第一类、第二类和第三类 阳极氧化 帮助工程师和采购专家做出最可靠的色彩决策。

着色原理与技术

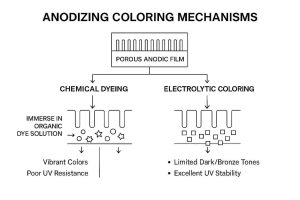

阳极膜的多孔结构是成功着色的基础。在电化学过程中形成的氧化铝层具有微小的孔隙,可以吸收以下两种成分 染料或金属离子.

染色技术比较

- 化学染色(有机染料): 薄膜吸收有机染料溶液。当颜色 生机勃勃他们有 抗紫外线和耐候性差因此,它们只适用于室内或非关键的化妆品应用。

- 电解着色(无机金属盐): 金属盐沉积在薄膜的孔隙中。颜色范围为 有限 (典型的黑色)、 铜牌),但完成后可提供 卓越的耐光性和耐候性使其成为户外和建筑应用的必备品。

颜色和密封质量

唯一能保证颜色长期持久的方法是 密封.密封工艺将多孔结构转化为惰性结晶化合物,有效地将涂层与环境隔离。未密封或密封不严的颜色,无论使用何种染料,都会因紫外线照射或吸收环境污染物而迅速褪色。

合金和颜色偏差

选择颜色首先要了解 的 铝质 合金的兼容性因为合金类型决定了最终结果。

合金对色彩的影响

铝合金中的杂质 (特别是硅(Si)和铜(Cu))会对氧化膜的孔隙结构和透明度产生负面影响。这导致 细微的颜色差异或不一致 即使使用的是同一种染料。

颜色偏差风险

- 理想合金 6061 和 7075 系列铝材通常能产生 最佳色彩一致性和透明度.

- 风险合金: 合金与 高硅含量 (如 3xx 系列等铸造合金)或高铜含量。 不适合着色这通常会导致饰面暗淡、灰暗或有斑点。

颜色类型和范围

颜色的可用性与涂层的厚度、孔隙率和密度有内在联系。以下部分提供了基于 MIL-A-8625 标准的工程细分:

A.I 型(铬):有颜色限制的最薄涂层

- 技术简介: 最薄的涂层($\text{0.5-2.5 \mu m}$)孔隙率最小。

- 颜色范围 本色是 透明至淡灰/绿色.影片是 不易染色 通常不染色。

- 核心应用: 航空航天部件(特别是需要 紧公差配合)、焊接组件,并用作 喷漆前的预处理.

B.第二类(硫酸):标准厚度和最大颜色范围

- 技术简介: 厚度适中,孔隙率均匀,因此是 最适合染色.

- 颜色范围

- 高稳定性功能性颜色: 透明/银色 和 黑色 (最佳抗紫外线性能)。

- 装饰性标准颜色: 红、蓝、金、绿、紫以及其他鲜艳的颜色。

- 色彩挑战 纯白色在技术上是 做不到.

- 核心应用: 消费电子产品外壳、家用装置、 建筑装饰以及所有需要 适度耐用,色彩美观.

C.III 型(硬涂层):高硬度、深颜色 功能限制

- 技术简介: 涂层最厚($text{25-150 \mu m}$),硬度最高(350-500 HV)。自然氧化色为 深灰色.

- 颜色范围

- 标准功能颜色: 自然深灰色/棕灰色.

- 可选功能颜色: 黑色 和 军绿色.

- 颜色限制: 第三类 无法实现明亮或轻快的色彩 因为涂层的天然深色基底会掩盖浅色染料。

- 核心应用: 机械滑动部件(例如:.........、 活塞、阀门)、高摩擦轴承和工业设备的要求。 极强的耐磨性和高绝缘性.

常见问题(FAQ)

问:III 型阳极氧化有哪些颜色?

A: 颜色范围非常有限。主要可以选择 自然深灰色/棕灰色 或 黑色.III 型无法成功染成鲜艳或浅色。

问:阳极氧化的颜色会随着时间而褪色吗?

A: 是的,可以。 这完全取决于 染色技术和密封质量.有机染色的 II 类颜色在以下环境中会褪色 紫外线.电解着色饰面具有很高的稳定性。

问:阳极氧化可以用纯白色吗?

A: 不 阳极氧化膜是一种多孔、半透明的氧化铝结构。它只能吸收颜色,不能通过染色产生不透明的效果。 纯白 完成。

问:不同的铝合金会影响相同的颜色吗?

A: 是的。 杂质,如 硅和铜 合金内部的微妙变化 色差或不均匀 即使采用完全相同的染色工艺,最终的染色效果也不尽相同。

问:能否改变阳极氧化铝的颜色?

A: 是的、 但必须首先通过 化学剥离.然后必须 重新阳极氧化和染色 从零开始 请注意 剥离过程会溶解部分贱金属,这可能会导致 尺寸公差损失 在精密部件上。

VI.阳极氧化与其他着色方法的比较

在考虑铝着色解决方案时,有几种主要选择:阳极氧化、粉末喷涂和液体喷漆。选择哪一种主要取决于项目的具体要求和预期的成品性能。

| 特点 | 阳极氧化(II/III 型) | 粉末涂层 | 液体涂料 |

| 颜色范围 | 有限公司 (没有纯白色;由化学决定)。 | 无限制 (任何 RAL/Pantone,纹理)。 | 无限制 (需要溶剂;通常为高挥发性有机化合物)。 |

| 耐用性 | 中度至 优秀 (第三类高度优越)。 | 优秀 (良好的抗紫外线能力、柔韧性)。 | 差(易崩裂和剥落)。 |

| 保留外观 | 保持金属质感 (综合电影)。 | 完全覆盖 (塑化处理)。 | 封面. |

| 硬度/磨损 | 极高 (第三类不匹配)。 | 良好(适用于中低摩擦)。 | 低。 |

| 涂层厚度 | 薄型 ($\text{5-150 \mu m}$), 最小公差影响。 | 厚 ($\text{50-200 \mu m}$), 影响尺寸公差。 | 薄至中等厚度。 |

结论

成功的阳极氧化颜色选择是工程要求与审美情趣之间的关键平衡。通过了解 颜色界限 的 I 类、II 类和 III 类并认识到 合金和密封 在长期耐用性方面,您可以确保您的产品符合视觉标准,同时提供所需的长期性能。成功的颜色定制取决于对这些技术细节的全面掌握。

联系我们的工程团队

您是否面临硬涂层阳极氧化颜色一致性的挑战?或者您需要验证特定合金与定制颜色的兼容性? 联系我们的工程团队.我们提供 合金兼容性测试、膜厚分析和 定制着色解决方案 以确保您最终选择的颜色既美观又符合最严格的性能标准。

点击此处 与我们的专家讨论您的定制色彩工程需求。