在 数控铣床掌握两种基本切割策略爬行铣削和传统铣削-是提高效率的关键。刀具旋转方向与工件进给方向之间的关系从根本上决定了整个加工过程。 加工过程 结果,直接影响 刀具寿命、表面光洁度和机器稳定性。

什么是爬行铣削?

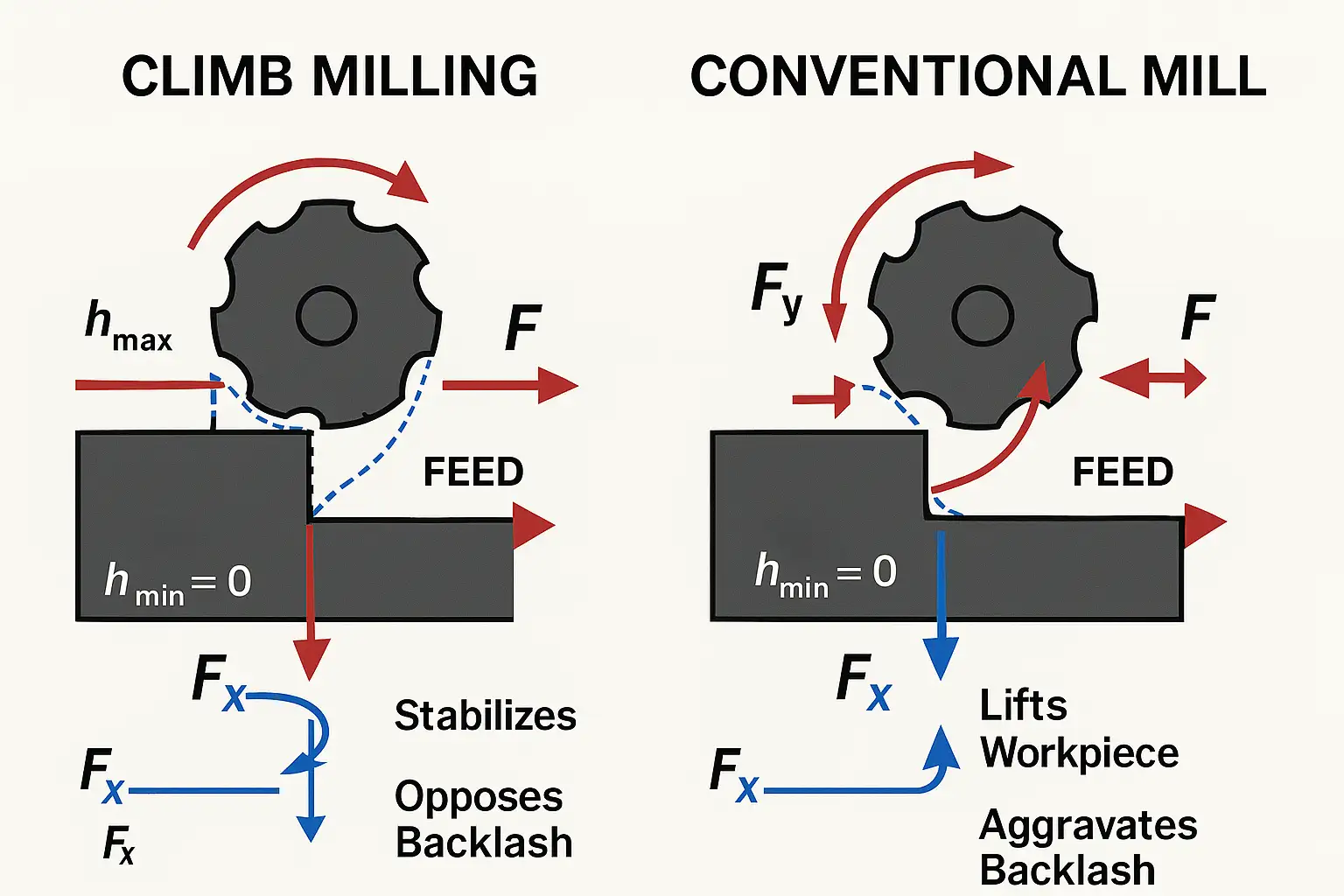

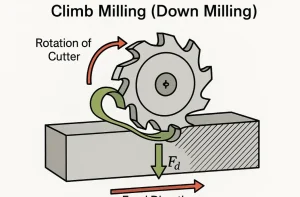

爬铣(或下铣) 是指切削工具的旋转方向与刀具的旋转方向一致。 一样 作为工件的进给方向。在这种模式下,每个切削刃都以 最大芯片厚度 并在切割厚度减小到零时干净利落地退出工件。

什么是传统铣削?

传统铣削(或上铣削) 是指切削刀具的旋转方向是 对面 与工件的进给方向一致。每个切削刃在 零芯片厚度切割厚度逐渐增加到最大值,然后退出。

传统铣削的历史

要了解当今的首选策略,我们必须从历史开始。在现代数控机床广泛应用之前、 传统铣削 是 "常规 "方法,不是因为它最有效,而是因为 固有缺陷(反冲) 这也是唯一安全的选择。

为什么需要常规铣削?

在老式铣床中,机械 后坐力 (导螺杆与工作台螺母之间的间隙)是不可避免的缺陷。切削力 传统铣削 行动 向上通过强制导螺杆来抵抗这种反冲力 一边这样就实现了相对稳定,避免了爬行铣削造成的失控和对操作员的危险。

传统铣削的缺点

一旦现代机床克服了反冲问题,传统铣床固有的技术缺陷就显而易见了:

- 刀具寿命短,磨损大: 由于刀具从零厚度开始切削,切削刃会经历 摩擦 材料表面,加速刀具磨损,并将大量热量扩散到工件中。

- 表面质量差和加工硬化: 摩擦和揉搓会导致材料 焦头烂额导致 加工硬化 在切割区。

- 芯片排出不畅,夹紧不稳定: 切屑容易被拖回切割区,导致 重新切割切削力趋向于 提升工件因此需要更复杂的夹具。

传统铣削的优势

传统铣削法尽管有其缺点,但在加工时还是略胜一筹。 的铸件或锻件 氧化 或硬化表面.从薄到厚的切削作用有助于刀具有效穿透硬化表层。 此外,传统铣削所固有的逐渐增大的切削力有时有助于抑制易振动材料(如薄壁零件)的颤动。

爬行铣削:现代数控标准

的优势 爬坡铣削 该模式在业界一直享有盛誉,代表了 理想国 铣削。

爬行铣削的优势

爬行铣削的技术优势是压倒性的:

- 出色的工具寿命和热控制 切削刃以最大厚度进入,确保高效剪切。产生的热量会随着 最厚薯片从而大大降低了工具温度。

- 卓越的表面光洁度 切削刃以零厚度干净利落地退出工件。这一切削动作 减少摩擦因此表面光洁度极高。

- 自紧稳定性: 切割力作用于 下调 在工作台上产生 "自夹紧 "效果,从而提高工件的稳定性、 这有助于减少加工过程中的振动和颤振。

爬行铣削的局限性

- 机器刚性要求高,振动大: 爬坡铣削以最大切屑厚度切入,产生初始冲击载荷,并以最大切屑厚度切入。 高振动.这就要求现代化的数控机床具备高精度、高可靠性和高可靠性。 刚性 可靠 反冲补偿 以保持准确性和稳定性。

- 对设置和材料均匀性的敏感性: 由于瞬时最大载荷啮合,如果工件夹紧不良或材料含有不均匀性,如 硬点或空隙,该工具更容易 突然变形或损坏 与传统铣削相比

反向间隙补偿:爬行铣削技术主导地位的决定性因素

现代数控机床通过使用 高精度滚珠丝杠 和先进的 电子反向间隙补偿系统.由于现在的技术可以精确控制轴的位置并抵御初始冲击,因此爬行铣削技术的优势得以充分释放,使其成为最先进的铣削技术。 无可争议的现代标准模式 数控加工.

爬行铣削与传统铣削的核心区别

要做出明智的选择,必须分析这两种切割模式的四个核心技术特征。

1.切削力方向和夹持稳定性

产生的切削力 爬坡铣削 作为 下调 工件上,达到 "自紧 "效果。反之,由 传统铣削 作为 向上 工件上,需要专门的夹具来抵消提升力。

2.刀具偏转方向和精度

- 爬坡铣削: 刀具偏差为 垂直 与工件的进给方向一致,即 直接影响最终尺寸和精度 的部分。

- 传统铣削: 刀具偏转**几乎平行于**工件的进给方向。这样可以减少误差,并提供 更强的控制和稳定性 在这个过程中。

3.刀具磨损和发热

传统铣削 由于初始摩擦,刀具磨损快,寿命短。 爬坡铣削 以最大厚度干净利落地切入,切割效率高,热量随切屑带走、 大大延长工具的使用寿命。

4.材料应用例外

传统铣削的薄到厚切削作用在加工时略胜一筹 表面氧化或硬化的铸件或锻件这有助于工具有效穿透硬化层。

何时选择每种方法

最终的选择不仅取决于机床类型,还与加工材料(如铝、塑料、泡沫或硬质合金)的特性密切相关。

实用指南:哪种方法更好?

| 方法 | 何时选择(标准) | 例外情况(谨慎行事的时机) |

| 爬坡铣削 | 标准 现代数控机床 几乎适用于所有操作。选择时间 表面质量高 和 刀具寿命最大化 所需的材料,包括 铝质. | 慎用于 没有反向间隙补偿的旧机器. 夹紧不稳定或材料不均匀时要格外小心。 |

| 传统铣削 | 只有作为 例外情况.用于机械加工 硬化层或 旧机器 以抵消反弹。 可尝试用于易颤动的材料。 | 需要高精度和良好的表面光洁度时,一般避免使用。 |

高级技巧:终结幽灵传球

- 通常情况下,为了获得最佳的表面光洁度,最好采用爬行铣削加工。 攀登崎岖山口 随后是 轻载 常规通行 (称为 "Ghost Pass "或 "Spring Pass")。这种技术可纠正爬行铣削的垂直偏差所造成的微小尺寸误差,从而获得最完美的最终表面。

联系我们

如果您希望优化数控加工过程,延长刀具寿命并提高零件质量,我们的专家团队可以为您提供定制的加工策略和夹具解决方案。 立即联系我们 提供专业技术咨询。