导言

在明和,我们帮助过成千上万的工程师和买家,他们都面临着同样的挑战:在不影响零件性能或可靠性的前提下降低数控加工成本。在多品种、小批量的环境中,这种平衡尤为重要。

多年来,我们发现成本节约并非来自捷径--而是来自流程中每个阶段更明智的决策。从最初的设计和材料选择到加工策略和供应商合作,每一步都提供了优化的机会。

在这篇文章中,我们将向您介绍明和公司帮助降低成本的具体方法--但不偷工减料。

优化零件设计,提高可制造性

该图对简单和复杂的零件设计进行了比较,突出了几何形状对加工成本的影响。

根据我们的经验,降低数控加工成本的最快方法就是简化零件本身。复杂的功能会增加编程时间、机床设置和刀具磨损,尤其是在中低产量的情况下。

以下是我们向客户推荐的几种行之有效的设计方法:

- 使用较大的内部半径

口袋内的尖角需要小直径的刀具,这种刀具切削速度较慢,而且容易断裂。相反,将内角与标准刀具尺寸相匹配,可使刀具路径更平滑,减少加工时间。 - 保持壁厚一致

薄壁会在切削载荷作用下发生弯曲或振动,从而导致颤动、表面粗糙度差甚至零件失效。均匀、适中的壁厚会使加工更加稳定,并降低废品率。 - 坚持使用标准孔和螺纹尺寸

使用非标准直径或螺纹类型通常意味着换刀速度较慢或需要定制刀具。尽可能使用通用钻头尺寸(如 Ø6mm、Ø10mm)和螺纹类型(如 M6、UNC ¼"),以简化加工过程并降低成本。 - 限制装饰或外观特征

雕刻徽标、文字或图案可能看起来不错,但也需要额外的编程和工具更换。如果需要烙印,可考虑在加工后进行激光打标。 - 便于使用工具的设计

零件需要加工的面越多,所需的装夹次数就越多。尽量将更多的关键特征放在可加工的面上,最好一次装夹完成。 - 避免深而窄的蛀牙

深度与宽度比高的特征会减慢加工速度,增加刀具偏斜的几率。如果必须进行深度切削,则应加宽开口或将零件拆分成单独的部件。 - 更喜欢倒角,而不是紧密的圆角

使用标准刀具切割倒角更快。紧密圆角通常需要较小的刀具和较慢的切割速度。除非出于强度或配合的需要,倒角是更具成本效益的选择。 - 根据标准库存确定零件尺寸

设计与标准棒材、板材或挤压件尺寸相匹配的零件可最大限度地减少材料浪费和粗加工时间。例如,设计一个 49 毫米而非 51 毫米的零件,可使其与标准的 50 毫米棒材相匹配。

快速设计清单

- 内角的尺寸是否与标准工具相匹配?

- 有没有低于 ~1.5× 工具直径的薄壁?

- 能否以一个方向加工大多数特征?

- 孔和螺纹是否基于标准尺寸?

- 是否有任何外观切割可以省略或在加工后进行?

好的设计不仅关乎性能,还关乎零件制造的效率。在 CAD 阶段的微小调整就能为车间节省大量成本。

选择具有成本效益的材料

选择正确的材料不仅关系到性能,还对加工时间和总体生产成本起着重要作用。在明和,我们经常帮助客户更换更易于加工或更容易获得的合金,从而节省高达 30% 的成本。

以下是指导材料选择的关键原则:

- 优先考虑可加工性

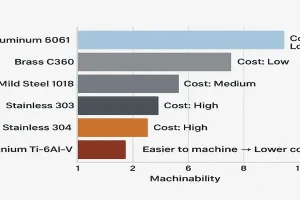

有些金属比其他金属更容易切削。铝合金(如 6061 或 7075)以及易切削黄铜或低碳钢,进给速度更快,刀具寿命更长。相比之下,不锈钢、钛和淬火钢则容易快速磨损刀具,降低生产速度。 - 不要规定过多

除非您的工件需要超强的耐腐蚀性或高强度,否则您可能并不需要这种高级材料。例如,从 304 不锈钢改用 303 不锈钢可以显著缩短生产周期,而不会对性能产生重大影响。 - 检查可用性和库存格式

某些特种合金或超大坯料需要较长的交付周期或最小订货量。在可能的情况下,应根据标准棒材、板材或挤压件的尺寸来确定零件的大小,这样既能减少原材料浪费,又能减少采购方面的麻烦。 - 超越每公斤的原始成本

铝的单位公斤价格可能比低碳钢贵,但加工速度通常要快得多。在许多情况下,节省的时间可以抵消较高的材料成本,尤其是大批量零件。 - 请供应商提供建议

机械加工车间通常知道什么材料加工效率最高。我们已经帮助客户找到了性能一样好、但加工速度更快或加工效果更好的替代材料,从而降低了成本。

材料成本与可加工性比较

| 材料 | 机械加工性能 | 成本水平 | 说明 |

|---|---|---|---|

| 铝 6061 | 优秀 | 低 | 加工速度快,是原型和外壳的理想选择 |

| 黄铜 C360 | 优秀 | 中型 | 切口像黄油,但原材料成本较高 |

| 低碳钢 1018 | 良好 | 低 | 结构件的可靠性和多功能性 |

| 不锈钢 303 | 公平 | 中型 | 机加工性能优于 304 |

| 不锈钢 304 | 贫穷 | 高 | 加工硬化快,加工速度慢 |

| 钛 Ti-6Al-4V | 非常差 | 非常高 | 需要特殊工具和设置 |

该图表根据铝、黄铜、不锈钢和钛等材料的数控加工性对其进行了排名。

最佳材料是在性能、可用性和易加工性之间取得适当平衡的材料。尽早做出正确的选择可以大大降低成本,而不会影响最终使用质量。

尽可能使用标准公差

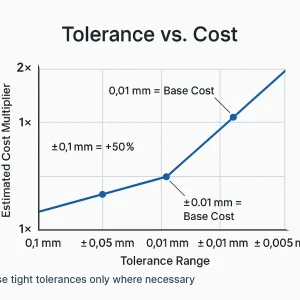

该图表说明,随着尺寸公差越来越精确,加工成本呈指数级上升。

数控加工的最大成本驱动因素之一是公差过小。虽然高精度对某些零件至关重要,但许多设计中的公差比必要的还要小,这往往是出于习惯或谨慎。

下面介绍如何优化公差以实现成本效益:

- 有意考虑公差

并非每个孔或表面都需要保持 ±0.01 毫米的公差。对于非关键特征,更宽松的公差,如 ±0.1 毫米甚至 ±0.2 毫米,可以加快生产速度,减少工具磨损,提高产量。 - 遵循国际标准

坚持使用 ISO 或 ANSI 标准配合可确保车间使用成熟的检测方法和标准量具。这也使您的零件更容易在不同供应商之间重新制作或复制。 - 保持外观特征轻松

徽标、边缘或不与其他部件配合的外表面不需要严格的公差。我们经常看到一些项目的装饰面公差过大,增加了不必要的成本。 - 避免堆叠公差

如果多个尺寸相互依赖以保持总距离,即使是微小的误差也会增加并导致返工。在这种情况下,重新考虑设计或增加调整槽可能是更好的解决方案。 - 明确界定宽容区域

与其过度定义每个特征,不如在图纸标题块中使用通用公差注释(如"±0.1 毫米,除非另有规定"),只在真正需要的地方使用更严格的公差。

按公差范围估算的成本影响:

| 公差范围(公制) | 成本影响与基线对比 |

|---|---|

| ±0.10毫米 | 基线(正常) |

| ±0.05毫米 | +10-20% |

| ±0.01毫米 | +30-50% |

| ±0.005 毫米或更紧 | +70-100%+ |

专业提示 询问供应商他们的机器可以 "自然 "保持哪些公差。围绕这些能力进行设计,可避免增加隐性成本的特殊设置、减速或检查。

公差测量是一种强大的工具,但与所有工具一样,它的使用也要有目的性。

尽量减少设置和工具更改

在数控加工中,切削时间并不是影响成本的唯一因素--设置和换刀可能会悄无声息地增加生产时间,尤其是在多个零件或小批量生产中。

下面介绍如何通过尽量减少设置来降低成本:

- 减少设置次数

每次零件需要翻转或重新定位时,机器都必须停止运转,操作员必须重新定位,并且必须验证对齐情况。这些都是你要付出的时间。在设计零件时,应尽可能在一次装夹中加工多个特征。 - 将功能整合到可访问的面上

我们经常帮助客户修改需要三到四个不同加工方向的设计。通过重新组织特征或调整几何形状,可以将其中的许多特征整合到一个面上,从而节省每次运行的时间。 - 工具标准化

如果工件需要 15 种不同的刀具直径,则编程和设置时间会更长。在可能的情况下,设计可使用大多数车间已有的标准立铣刀、钻头尺寸和螺纹类型进行切割的特征。 - 避免使用需要特殊工具的功能

深键槽、底槽或小半径凹槽通常需要昂贵的定制工具或额外的加工工序。如果设计能以更简单的几何形状实现相同的功能,则几乎总是更便宜。 - 将类似部件批量放在一起

如果你生产的是一个系列的零件,应尽可能将它们标准化,如孔尺寸、槽宽和表面光洁度。这样可以重复使用相同的刀具路径和设置,最大限度地减少更换次数。 - 投资快速更换夹具

对于大批量或重复性订单,快换夹具或软夹钳可以大大减少零件装载时间。虽然前期成本较高,但长期运行所节省的费用往往很快就能收回。

效率提示: 如果您的供应商使用五轴加工,请询问如何重新设计您的零件,以充分利用这一优势。我们曾见过这样的案例:一个两次装夹的零件变成了一次装夹的工件,工时减少了一半。

批量生产设计

如果在设计零件时考虑到可重复性,数控加工的效率就会大大提高。虽然原型设计允许更大的灵活性,但生产规模的工作要求一致性和速度,而这两者都会直接受到设计的影响。

以下是如何优化批量生产零件的方法:

- 设计稳定、可重复的夹具

不规则形状、圆形底座或难以夹紧的几何形状往往会拖慢批量工作流程。平放且能快速对齐的零件是批量生产的理想选择。如有需要,可直接在设计中添加参考边缘或对齐特征。 - 利用对称性

对称零件通常可以使用同一夹具进行镜像加工。这减少了所需的定制设置数量,使操作员无需重新编程即可加工左右手零件。 - 考虑多零件加工

如果您的零件较小,您可以在一个装置中嵌套多个单元。我们经常设计可同时容纳 2 个、4 个甚至 10 个零件的夹具,这样一个循环就能生产多个成品零件。 - 使用标签或连接功能处理

在加工薄型零件或软质材料零件时,在零件之间或固定框架上添加小片可以使操作和精加工更加容易。以后只需进行少量的二次加工,就可以拆除这些小片。 - 使各产品系列的功能标准化

如果要生产多个相关零件,则应统一孔型、槽宽或螺纹尺寸等细节。这样,车间就可以在不同的运行中重复使用刀具路径和夹具,从而减少编程时间和成本。 - 预测工具磨损和材料变化

在长期运行中,即使原材料硬度或芯片堆积的微小差异也会影响公差。避免出现边缘薄壁或过于紧密的配合,以免在批量生产中途出现故障。

制作提示: 让供应商了解您的预期年产量。如果您计划在一段时间内多次订购,他们可能会摊销夹具成本,并提供更优惠的单件价格。

考虑后期处理成本

人们很容易忽视加工完成后所增加的时间和成本--但精加工、涂层和去毛刺等后加工步骤在零件总成本中所占的比例却令人吃惊。

下面介绍如何控制这些费用:

- 不要过度修饰不需要的东西

我们经常看到一些零件的所有表面--即使是内部或隐藏的表面--都指定要有精细的表面光洁度(例如 Ra 1.6 µm 或更高)。如果表面不会被看到或触摸到,或不会影响装配,则可以考虑粗糙但可接受的表面处理。 - 尽量减少外观要求

机加工纹理、抛光面或喷砂可能看起来不错,但每增加一道表面处理都意味着增加时间和成本。在外观重要的地方要有战略眼光。对于品牌推广而言,在加工后进行简单的激光标记通常比雕刻更经济实惠。 - 尽可能合并完成步骤

如果零件需要阳极氧化和激光打标,则应计划依次完成,而无需额外的设置。为打标设计平整的表面或加入对齐功能可加快这一过程。 - 避免复杂的遮蔽需求

如果涂层需要遮蔽特定区域(如螺纹或接触面),通常需要人工操作。在可能的情况下,设计零件时应将遮蔽区域和涂层区域自然分开,例如,通过仰角或方向分开。 - 考虑边缘断裂和毛刺

尖锐的内边缘通常需要手工去毛刺,这会增加劳动时间。相反,在适当的地方加入倒角或半径,以便用机器去毛刺或减少术后清理的需要。 - 与供应商清晰沟通

光滑表面 "或 "轻度抛光 "等含糊不清的规格会给解释和过度加工留下空间。相反,应规定表面粗糙度范围(如 Ra 最大值 3.2 µm)、涂层类型和要求的视觉质量水平。

收尾小贴士 如果您不确定哪种涂层或表面处理最适合您的应用,请向供应商索取样品或照片。10 分钟的讨论往往可以消除代价高昂的猜测。

尽早与加工供应商合作

一些最有效的成本节约机会发生在芯片切割之前。让数控供应商在设计阶段就参与进来,可以帮助您避免代价高昂的错误,并发现更简单的零件制造方法。

- 利用 DFM 反馈,避免过度复杂化

我们看到过无数这样的案例:对型腔深度、螺纹尺寸或公差的微小调整就能节省数小时的加工时间。提前共享模型可以让供应商在问题出现之前就发现这些问题。 - 询问有关材料的建议

您的车间可能会根据他们的库存、机器性能或最适合他们的工艺而对材料有所偏好。有时,从 304 不锈钢到 303 不锈钢,或从冷轧钢到热轧钢,会在成本和交货时间上产生显著差异。 - 了解其机器能力

并不是所有的加工厂都有五轴设备、超高精度主轴或专门加工某些合金。询问他们的典型设置是怎样的,然后根据他们的优势进行设计。 - 共享数量和未来需求

如果我们知道某个零件将投入生产,我们通常就能证明夹具投资、程序优化或批量定价是合理的。如果不及早考虑到这一点,一次性原型设计可能无法很好地扩展。 - 保持沟通

最好的加工项目是在双方达成一致的情况下完成的。当我们了解零件的功能而不仅仅是几何形状时,我们就能提出更好的加工方案。例如,将一个复杂的空腔变成两个用螺栓连接起来的简单零件,有时可以将加工时间缩短一半。

真实世界小贴士 不要等待最终图纸。在设计中期快速发送屏幕共享或 STEP 文件,往往比最后一刻发送锁定几何图形的询价结果更好。

结论

降低数控加工成本并不在于偷工减料,而在于从一开始就做出更明智的决策。从完善零件几何形状、选择合适的材料,到简化设置并与供应商的能力保持一致,每一步都有节省时间和金钱的机会。

在明和,我们已经帮助数以千计的工程师在不牺牲质量、耐用性或交付周期的前提下,优化了他们的零件生产。无论您是在开发原型还是准备大批量生产,我们都能帮助您提高设计效率和成本效益。