Introducción: La nueva era de la fabricación de precisión

En el panorama de la fabricación moderna, continúa la búsqueda incesante de una mayor precisión, geometrías más complejas y ciclos de producción más cortos. En este contexto Tecnología de mecanizado de 5 ejes se ha convertido rápidamente en una fuerza fundamental que impulsa el progreso industrial. Este avanzado método de corte, impulsado por la tecnología de Control Numérico por Ordenador (CNC), produce piezas de la más alta calidad, operando sobre principios similares a la escultura, eliminando progresivamente el material sobrante de un bloque sólido hasta obtener el objeto final deseado.

El núcleo de Tecnología de 5 ejes radica en su capacidad sincrónica única, que le permite manejar una herramienta de corte o una pieza de trabajo simultáneamente a lo largo de cinco ejes diferentes. Esta funcionalidad aumenta considerablemente la precisión, complejidad y eficacia de las operaciones de mecanizado, ampliando así los límites de la fabricación.

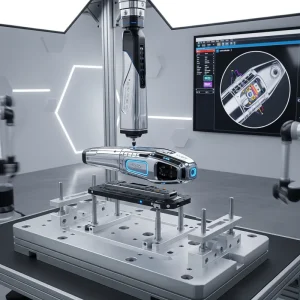

Esta imagen capta un escenario típico de la fabricación avanzada, donde el mecanizado en 5 ejes permite la producción precisa y eficiente de piezas complejas. Destaca el papel de la automatización y la tecnología CNC en la configuración del futuro de la producción industrial.

No se trata simplemente de una mejora incremental con respecto a los métodos tradicionales, sino que representa un cambio de paradigma fundamental, pasando de procesos secuenciales de varios reglajes a operaciones integradas de un solo reglaje. Esta guía proporciona a los profesionales técnicos una comprensión en profundidad del mecanizado en 5 ejes. Abarca sus principios fundamentales, ventajas, retos, aplicaciones industriales y mejores prácticas aplicaciones industriales y mejores prácticas clave para una implantación y optimización eficaces. Para una visión más amplia, también puede explorar nuestro artículo sobre Mecanizado CNC de 5 ejes: Ventajas, capacidades y aplicaciones.

1. Principios básicos del mecanizado en 5 ejes: El arte del movimiento más allá de 3D

Explicación de los cinco ejes de movimiento (X, Y, Z, A, B/C)

Tradicional Máquinas CNC se mueven principalmente a lo largo de tres ejes lineales: el eje X (movimiento horizontal), el eje Y (movimiento vertical) y el eje Z (profundidad o movimiento hacia/desde la pieza). Máquinas de 5 ejes conservan estos tres ejes lineales fundamentales e introducen dos ejes giratorios adicionales:

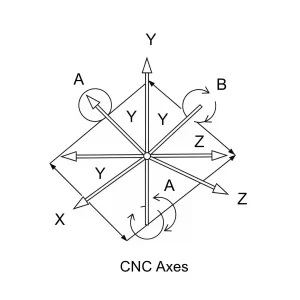

Este diagrama de principio explica claramente los cinco ejes de movimiento (X, Y, Z lineal y A, B/C rotativo) que definen el mecanizado de 5 ejes. Entender estos ejes de movimiento es fundamental para comprender las capacidades avanzadas de la tecnología CNC de 5 ejes.

- Eje A: Este eje de rotación suele girar alrededor del eje X, lo que permite inclinar la herramienta de corte o la propia pieza. Esta capacidad facilita el mecanizado desde diversos ángulos y orientaciones.

- Eje B: El eje B implica la rotación alrededor del eje Y. Al igual que el eje A, el eje B permite la inclinación y el giro, lo que proporciona una mayor libertad para abordar la pieza desde distintas perspectivas.

- Eje C: En algunas configuraciones, el eje C representa la rotación alrededor del eje Z, que se encuentra comúnmente en las configuraciones de mesa de muñón. El "cinco" de 5 ejes se refiere al número total de direcciones en las que puede moverse la herramienta de corte. Estos dos ejes giratorios adicionales facilitan la rotación y el movimiento avanzados, garantizando un contacto óptimo entre la herramienta de corte y el material. Esta operación simultánea es crucial, ya que permite mecanizar hasta cinco caras de una pieza en una sola sujeción. Para profundizar en los ejes fundamentales, lea nuestra guía sobre Qué son los 5 ejes en el mecanizado CNC.

¿Por qué es crucial el movimiento simultáneo?

La integración de los ejes A y B (o C) no consiste simplemente en añadir más grados de libertad. Su profundo impacto radica en permitir que la herramienta de corte mantenga una relación óptima, a menudo tangencial, con la superficie de la pieza durante todo el proceso de mecanizado. Esta capacidad "tangencial a la superficie de corte" se traduce directamente en una mejora de la calidad y la eficacia del mecanizado, ya que permite eliminar más material con cada pasada de la herramienta. Y lo que es más importante, mitiga el problema perjudicial de la velocidad lineal cero en el punto central de una fresa de bola, una limitación habitual en el mecanizado de 3 ejes que provoca un acabado superficial deficiente y un desgaste acelerado de la herramienta. Esta ventaja técnica es uno de los principales impulsores de Mecanizado en 5 ejes superioridad: la máquina no sólo puede acceder a más zonas, sino también realizar cortes de mayor calidad dentro de esas zonas. Esto se traduce directamente en acabados superficiales superiores, reduciendo significativamente o eliminando la necesidad de costosas operaciones secundarias como el pulido, y alargando sustancialmente la vida útil de la herramienta, lo que se traduce en importantes ventajas de coste y calidad.

Principales configuraciones de máquinas de 5 ejes

La distinción fundamental entre los distintos tipos de Máquinas de 5 ejes radica en la colocación de sus ejes giratorios: bien dentro de un cabezal de herramienta giratorio que opera sobre material inmóvil, bien a través de una mesa móvil que, de este modo, desplaza la propia pieza de trabajo.

-

Mesa Trunnion integrada

- (configuración típica de eje giratorio A-C): Esta configuración consigue su amplitud de movimiento moviendo la mesa, lo que la hace especialmente adecuada para sujetar con seguridad piezas de trabajo más grandes. Ofrece una capacidad de destalonado superior, con un rango de rotación típico de +/-110 grados, que supera los límites de rotación de muchos diseños de cabezal móvil. Este diseño contribuye a un mayor volumen de trabajo efectivo, ya que no necesita tener en cuenta el espacio ocupado por un cabezal de herramienta giratorio. Esta configuración suele ser la preferida por los talleres que pasan del mecanizado de 3 ejes al mecanizado de 5 caras, ya que su enfoque es conceptualmente similar a sus procesos de mecanizado lineal existentes.

-

Cabezal giratorio con mesa giratoria

- (configuración típica de eje giratorio B-C): En esta configuración, el cabezal del husillo de la máquina se desplaza alrededor de una mesa fija. Es la más adecuada para el mecanizado de piezas pesadas, ya que la pieza permanece estática en la mesa. La gran mesa estacionaria ofrece una versatilidad superior, permitiendo la adición de tornillos de banco para facilitar el acabado de la sexta cara de una pieza o realizar el trabajo tradicional de 3 ejes simultáneamente con el mecanizado de la sexta cara. Operaciones en 5 ejes. Como el propio cabezal giratorio inclina la herramienta, minimiza la interferencia de la herramienta con el cabezal del husillo de la máquina, lo que permite un acceso más claro de la herramienta a la pieza de trabajo. Esta configuración también mejora el control de la viruta cuando la máquina funciona en horizontal.

-

Diseño de columna móvil:

- Este Máquina de 5 ejes se caracteriza por una mayor rigidez y estabilidad debido al movimiento minimizado de sus componentes primarios de máquina. Esta estabilidad inherente contribuye significativamente a lograr una precisión repetida y una repetibilidad de diseño superiores.

La elaboración detallada de diferentes Configuraciones de máquinas de 5 ejes (cabezal de muñón frente a cabezal giratorio) y sus ventajas específicas (por ejemplo, manipulación de piezas más pesadas, mayor capacidad de destalonado, maximización del volumen de trabajo, optimización del control de virutas y versatilidad) indican claramente que la elección de un cabezal de Máquina de 5 ejes está lejos de ser una decisión de talla única. Por el contrario, representa una decisión estratégica que debe guiarse cuidadosamente por las características típicas de las piezas que se van a mecanizar (como el tamaño, el peso, la complejidad geométrica y la presencia de características específicas como los rebajes) y los objetivos generales de producción (por ejemplo, priorizar el volumen máximo de trabajo frente a la capacidad de mecanizar componentes extremadamente pesados). Para conocer más a fondo estas configuraciones, consulte nuestro artículo sobre Tipos de máquinas CNC de 5 ejes: Diseños de muñón frente a diseños de cabezal móvil.

Mecanizado en 5 ejes vs. 3 ejes, 3+2 ejes: Diferencias clave

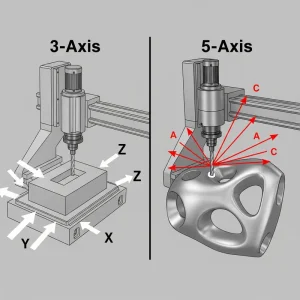

Este diagrama ilustra claramente las diferencias fundamentales entre el mecanizado de 3 ejes y el de 5 ejes, destacando el movimiento ampliado de la herramienta y la accesibilidad a la pieza de trabajo que permiten los dos ejes giratorios adicionales en el mecanizado CNC de 5 ejes. Esta capacidad es crucial para reducir las configuraciones y lograr una mayor precisión.

| Característica/Aspecto | Mecanizado en 3 ejes | Mecanizado en 3+2 ejes (5 ejes posicionales) | Mecanizado en 5 ejes (simultáneo) |

|---|---|---|---|

| Número de ejes | X, Y, Z | X, Y, Z + 2 ejes giratorios | X, Y, Z + 2 ejes giratorios |

| Función de eje rotatorio | Ninguno | Los ejes posicionan la pieza/herramienta en un ángulo fijo y, a continuación, se produce el mecanizado en 3 ejes | Los ejes se mueven de forma continua y simultánea durante el corte, manteniendo un contacto óptimo entre la herramienta y la pieza. |

| Movimiento simultáneo | No | No (posicional, no continua) | Sí (simultáneo) |

| Requisitos de instalación | A menudo requiere múltiples configuraciones manuales | Menos de 3 ejes, piezas de múltiples caras a menudo "hechas en una" | La mayoría de las piezas complejas sólo requieren una configuración |

| Longitud/rigidez de la herramienta | A menudo requiere herramientas más largas, lo que conlleva una menor rigidez | Permite herramientas de corte más cortas y rígidas | Permite herramientas más cortas y rígidas |

| Acabado superficial | Ideal para superficies planas y cortes básicos | Capaz de paredes empinadas, socavones en cavidades y características intrincadas. | Ideal para geometrías extremas, superficies curvas complejas, diseños intrincados, bordes contorneados |

| Complejidad de las piezas | Bajo | Medio | Alta |

| Aplicaciones primarias | Superficies planas, componentes básicos (por ejemplo, placas rectangulares) | Operaciones de desbaste, posicionamiento para velocidades de avance más rápidas, características de piezas con varias caras | Operaciones de acabado, componentes aeroespaciales, médicos, militares y energéticos |

| Complejidad de la programación | Baja | Medio | Más alto |

| Coste inicial | Baja | Inferior a 5 ejes simultáneos, superior a 3 ejes | Más alto |

| Duración del ciclo | Más tiempo debido a las múltiples configuraciones | Reducido | Reducción significativa |

| Potencial de error humano | Mayor debido al reposicionamiento manual | Reducción significativa | Reducción significativa |

2. ¿Por qué elegir 5 ejes? Explicación de las ventajas sin precedentes

Tecnología de mecanizado de 5 ejes ocupa una posición central en la fabricación moderna debido a una serie de ventajas significativas que son difíciles de conseguir con los métodos de mecanizado tradicionales.

Precisión inigualable para geometrías complejas

Mecanizado en 5 ejes es famosa por producir piezas de la máxima calidad. Los cinco ejes de movimiento ampliados proporcionan inherentemente una precisión significativamente mayor en comparación con el mecanizado tradicional de 3 ejes. Esta tecnología destaca en la manipulación de geometrías y contornos complejos, lo que permite la producción eficiente y precisa de piezas con formas suaves y bordes de contornos intrincados.

Esta imagen ilustra la extraordinaria capacidad del mecanizado en 5 ejes para producir geometrías complejas y diseños intrincados con una precisión inigualable. Estas piezas de precisión son fundamentales para sectores tan exigentes como los componentes aeroespaciales y los sistemas mecánicos avanzados.

Su principal ventaja reside en su capacidad para mecanizar formas muy complejas, incluidas las definidas por las especificaciones de Geometric Dimensioning and Tolerancing (GD\&T). Esto incluye crear sin esfuerzo las intrincadas curvas, ángulos y contornos necesarios para los componentes de motores aeroespaciales, así como piezas complejas de múltiples caras. Como detallaremos en la sección "Enfoque industrial", los fabricantes líderes como MINHE, con su tecnología punta de Mecanizado simultáneo en 5 ejes pueden proporcionar una precisión y eficacia excepcionales para geometrías difíciles. Esto les permite satisfacer las demandas de precisión extrema de sectores con requisitos elevados, como el aeroespacial y el de dispositivos médicos.

Reducción significativa de los tiempos de preparación y de ciclo

Máquinas de 5 ejes incorporan un enfoque "uno y listo", ya que poseen la capacidad inherente de girar la pieza y acceder a todas sus superficies en una sola operación, eliminando así la necesidad de reposicionamiento manual habitual en el mecanizado de 3 ejes. Esta capacidad reduce drásticamente la necesidad de múltiples configuraciones y la manipulación manual de las piezas, agilizando todo el proceso de fabricación y aumentando significativamente la eficiencia general. La reducción de configuraciones se traduce directamente en plazos de entrega más cortos y tiempos de ciclo de producción de piezas significativamente menores. Menos pasos de reposicionamiento no sólo ahorran un tiempo valioso, sino que también mejoran la eficiencia operativa general, lo que lleva a tiempos de producción más rápidos y un mayor rendimiento. El enfoque "uno y listo" y la reducción significativa del "reposicionamiento de piezas" abordan directamente un punto crítico inherente al mecanizado tradicional: el error humano y la pérdida de precisión que se producen durante las múltiples configuraciones manuales. Al mantener una posición "cero" o "inicial" constante durante todo el proceso de mecanizado, Tecnología de 5 ejes mejora significativamente la "precisión característica a característica". Esto permite a empresas como MINHE, que ofrecen servicios de fabricación eficientes, conseguir plazos de entrega rápidos y ofrecer soluciones rentables a sus clientes.

Acabado superficial superior y mayor vida útil de la herramienta

Esta vista detallada pone de relieve el proceso de corte dinámico en el mecanizado de 5 ejes, en el que el acoplamiento optimizado de la herramienta da lugar a un excelente acabado superficial y una mayor vida útil de la herramienta. La precisión del mecanizado CNC queda patente en el arranque controlado de material.

Mecanizado en 5 ejes facilita ángulos de corte más eficientes, lo que contribuye directamente a lograr acabados superficiales superiores y a prolongar significativamente la vida útil de la herramienta. Mantener la herramienta de corte tangencial a la superficie de corte es crucial para optimizar la calidad y la eficacia del mecanizado. Una ventaja importante es su capacidad para evitar el problema perjudicial de la velocidad lineal cero en el punto central de una fresa de bola, algo habitual en el mecanizado de 3 ejes que degrada gravemente la calidad de la superficie. Al colocar la pieza más cerca de la herramienta de corte, pueden utilizarse herramientas más cortas y rígidas. Estas herramientas más cortas son inherentemente menos susceptibles a las vibraciones a velocidades de corte más altas, lo que repercute directa y positivamente en el acabado final de la superficie. La mejora de la vida útil de la herramienta es un resultado directo de la capacidad de la máquina para mantener posiciones de corte óptimas y una carga de viruta constante. La obtención de una mayor precisión y de acabados superficiales superiores directamente desde el proceso de mecanizado elimina a menudo la necesidad de operaciones secundarias posteriores como el esmerilado o el pulido, ahorrando tiempo y costes. La capacidad de MINHE en el mecanizado de precisión, alcanzando tolerancias de hasta ±0,01 mm, es un testimonio de las ventajas de Mecanizado en 5 ejes en la obtención de acabados superficiales superiores.

Mayor libertad de diseño y complejidad de las piezas

La capacidad inherente de acercarse a una pieza de trabajo desde múltiples ángulos proporciona una flexibilidad sin precedentes, lo que permite ejecutar cortes complejos y antes difíciles. Máquinas de 5 ejes poseen la capacidad única de cortar y producir las piezas más intrincadas y de mayor calidad, incluidas superficies 3D curvas muy complejas. Esta tecnología es idónea para crear componentes que exigen geometrías extremadamente complejas, presentan una gran calidad, requieren tolerancias estrechas o incluso para realizar operaciones de mecanizado tradicionales en superficies extrañas o inclinadas. La afirmación "capacidad para acceder a zonas que supondrían un reto o serían imposibles para una máquina de 3 ejes" indica que esta tecnología es más que una mejora incremental; permite fundamentalmente posibilidades de fabricación totalmente nuevas. Su avance en el "mecanizado de piezas con geometrías de extrema complejidad" y en el manejo de la "naturaleza única y geométricamente compleja de las piezas" lo confirma aún más. Esto posiciona Mecanizado en 5 ejes como potente impulsor de la innovación, liberando a ingenieros y diseñadores de las limitaciones de los procesos de fabricación tradicionales. Para obtener información detallada sobre el diseño de este tipo de piezas, consulte nuestro artículo sobre Diseño de piezas para mecanizado CNC de 5 ejes: Mejores prácticas y dificultades.

Rentabilidad global y aumento de la productividad

A pesar de un mayor desembolso de capital inicial, Mecanizado en 5 ejes puede resultar una inversión muy rentable y productiva a largo plazo. Acorta drásticamente la cadena global del proceso de producción y simplifica la gestión, planificación y programación de la producción, especialmente cuando se trata de piezas complejas. La menor necesidad de múltiples dispositivos de fijación es una ventaja significativa, ya que a menudo las piezas pueden sujetarse y mecanizarse en una sola operación. Esto se traduce directamente en una reducción de los costes de fijación y de los requisitos de mantenimiento. La tecnología también mejora la productividad general y la repetibilidad de las piezas fabricadas. La capacidad de MINHE para ofrecer "precios competitivos" al tiempo que proporciona "alta calidad, alta precisión y fiabilidad", y mantiene la certificación ISO 9001:2015, pone de relieve la rentabilidad general de este mecanizado avanzado. Esta doble ventaja de calidad y rentabilidad resulta muy atractiva para los clientes, especialmente en sectores sensibles a los costes pero críticos para la calidad.

3. Retos y consideraciones en la implantación de los 5 ejes

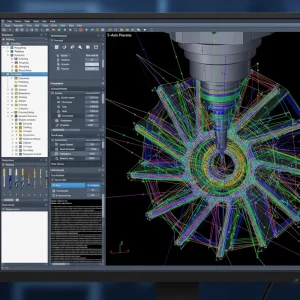

Esta vista detallada muestra una compleja interfaz de software CAM (fabricación asistida por ordenador) utilizada en el mecanizado de 5 ejes. Muestra la planificación precisa de la trayectoria de la herramienta multieje para una pieza compleja, como un álabe de turbina, lo que pone de relieve la profesionalidad y la profundidad técnica necesarias para la programación en 5 ejes.

En Mecanizado en 5 ejes ofrece numerosas ventajas, su implantación también conlleva ciertos retos que exigen una cuidadosa planificación e inversión por parte de las empresas.

Inversión inicial y costes de explotación más elevados

El coste de adquisición de Máquinas CNC de 5 ejes es más elevado y abarca tanto el hardware de la máquina como su software básico. Aunque el retorno de la inversión a largo plazo suele compensar el desembolso inicial, el precio inicial sigue siendo una preocupación importante para muchos usuarios potenciales. Para adoptar con éxito Tecnología de 5 ejesPor ello, es absolutamente crucial realizar un análisis meticuloso de la relación coste-beneficio y presentar argumentos sólidos sobre el retorno de la inversión (ROI). Las numerosas ventajas detalladas en la Sección II (por ejemplo, reducción de los tiempos de preparación, mejora de la calidad, mayor vida útil de las herramientas, gestión simplificada) deben cuantificarse para superar este obstáculo financiero inicial. Para más información sobre precios, consulte nuestro Guía de precios, servicios y compra de máquinas CNC de 5 ejes.

Complejidad en la programación y generación de trayectorias de herramientas

Programación Máquinas de 5 ejes es intrínsecamente más difícil, ya que exige un mayor nivel de experiencia en programación y ejecución operativa. La naturaleza abstracta y los requisitos especializados de la gestión de ejes rotativos y trayectorias espaciales adicionales se suman a esta complejidad. El uso de software de fabricación asistida por ordenador (CAM) de alta calidad (por ejemplo, CAM Software Services o Guía del software CAM si procede) es esencial para generar trayectorias de herramienta eficientes y anticipar proactivamente posibles colisiones. Los postprocesadores desempeñan un papel fundamental a la hora de traducir los datos de diseño generados por los programas CAM en el código G específico que Máquinas CNC puede interpretar y ejecutar. Esta capacidad de traducción mejora significativamente la versatilidad y la facilidad de uso de toda la operación de mecanizado. El dominio de las técnicas de programación avanzadas, incluidos el código G, el código M y la programación de macros personalizadas, es vital para la eficacia y la precisión de Operaciones en 5 ejes. Para obtener más información sobre la optimización de las trayectorias de las herramientas, consulte nuestro artículo sobre Optimización de trayectorias de 5 ejes: Estrategias de precisión y eficacia.

Exigencias de destreza y formación de los operadores

Funcionamiento Maquinaria de 5 ejes impone mayores exigencias a la destreza del operario. La destreza y los conocimientos del operario son factores clave para evitar costosas colisiones durante el proceso de mecanizado. Formación continua en el uso de software CAM, Máquina CNC y el cumplimiento de las mejores prácticas de seguridad son cruciales para minimizar el riesgo de error humano. El abanico de competencias críticas que requiere un Operador de 5 ejes es amplia: conocimientos técnicos avanzados (incluida la familiaridad con diversas herramientas de corte, materiales, técnicas de mecanizado, metrología y mantenimiento de máquinas y resolución de problemas), gran aptitud matemática (que abarca aritmética, trigonometría, geometría y álgebra para interpretar planos y crear trayectorias de herramientas), atención meticulosa a los detalles, gran capacidad de resolución de problemas, capacidad de comunicación eficaz, gestión competente del tiempo, capacidad para trabajar eficazmente bajo presión y un alto grado de adaptabilidad.

Rigidez de la máquina y limitaciones específicas de la aplicación

En comparación con el mecanizado de 3+2 ejes, el mecanizado continuo Máquinas de 5 ejes suelen tener una rigidez de eje comparativamente menor, lo que a menudo las hace más adecuadas para operaciones de acabado que implican formas más complejas. Es importante señalar que no todas las piezas requieren necesariamente un acabado completo. Mecanizado simultáneo en 5 ejes; en algunos casos, 3+2 posicional Mecanizado CNC puede resultar una solución más eficaz y adecuada. Además, Mecanizado en 5 ejes puede no ser la solución óptima o incluso viable para todas las aplicaciones. Considere la posibilidad de explorar opciones para un pequeña máquina cnc de 5 ejes si el espacio o las necesidades específicas de la aplicación son un problema.

4. Materiales y aplicaciones: El amplio horizonte del mecanizado en 5 ejes

Mecanizado CNC de 5 ejes es muy versátil, capaz de procesar una amplia gama de materiales y desempeñar un papel indispensable en numerosas industrias exigentes.

Materiales mecanizables comunes

Mecanizado CNC de 5 ejes es capaz de procesar tanto materiales metálicos como plásticos.

- Materiales metálicos: Los metales más comunes son el titanio, el aluminio, el cobre, el bronce, el acero inoxidable, el acero para herramientas y el hierro fundido.

- Materiales plásticos: Entre los plásticos que se mecanizan con frecuencia se encuentran el plástico ABS, el nailon, el policarbonato, así como el acrílico, el acetal/Delrin, el HDPE, el PEEK, el PEI (Ultem), el PET y el poliestireno.

- Materiales compuestos: Esta tecnología también es aplicable a diversos materiales compuestos. En particular, MINHE posee experiencia en el mecanizado de aleaciones de aluminio, empleando parámetros de corte optimizados para garantizar excelentes resultados de mecanizado. Esto demuestra aún más su profunda competencia técnica en materiales específicos.

Materiales comunes para el mecanizado en 5 ejes

| Categoría de material | Ejemplos concretos | Idoneidad/Aplicaciones comunes |

|---|---|---|

| Metales | Titanio, aleaciones de aluminio, cobre, bronce, acero inoxidable, acero para herramientas, hierro fundido | Alta relación resistencia-peso, resistencia a altas temperaturas, biocompatibilidad, componentes industriales en general, aplicaciones de alta resistencia. |

| Plásticos | ABS, Nylon, Policarbonato, Acrílico, Acetal/Delrin, HDPE, PEEK, PEI (Ultem), PET, Poliestireno | Prototipos, componentes funcionales, dispositivos médicos, componentes electrónicos, aplicaciones de alto rendimiento |

| Compuestos | Diversos materiales compuestos | Alta resistencia, ligereza, resistencia medioambiental específica |

Aplicaciones industriales clave

Mecanizado CNC de 5 ejes es una solución brillante que ha transformado profundamente sectores industriales avanzados.

-

Aeroespacial:

- Esta industria exige componentes que no sólo sean estructuralmente sólidos, sino también extremadamente ligeros y aerodinámicamente eficientes. Máquinas de 5 ejes destacan en la creación de formas suaves y bordes de contornos intrincados, que son cruciales para las aplicaciones aeroespaciales. Las aplicaciones específicas incluyen el mecanizado de geometrías complejas para componentes de motores (como álabes de turbinas e impulsores, que garantizan un rendimiento y una eficiencia de combustible óptimos), la producción eficiente de piezas estructurales de aeronaves (como armazones de fuselajes y costillas de alas, que garantizan precisión, resistencia y una alineación perfecta) y facilitan la exploración de nuevos materiales (como los compuestos) y diseños ligeros avanzados. El MINHE incluye explícitamente este sector entre sus principales objetivos.

-

Productos sanitarios:

- Este campo requiere componentes de altísima precisión, calidad rigurosa y tolerancias estrictas. Mecanizado en 5 ejes desempeña un papel fundamental en la producción de dispositivos médicos precisos, implantes y diversos equipos sanitarios, que a menudo son pequeños y geométricamente complejos. Para los fabricantes de equipos médicos, esta tecnología supone un importante ahorro de costes y un aumento de la productividad.

-

Componentes de automoción: Mecanizado en 5 ejes

- se utiliza ampliamente en la industria del automóvil para fabricar piezas con formas complejas y geometrías exigentes.

-

Equipamiento industrial:

- Esta amplia categoría también se beneficia de la precisión y la capacidad de gestión de la complejidad del Mecanizado en 5 ejes.

-

Electrónica y semiconductores:

- La fabricación de componentes intrincados y de alta precisión para estas industrias es otra de las principales aplicaciones del sector. Tecnología de 5 ejes.

-

Militar/Defensa: Mecanizado CNC de 5 ejes

- es crucial para fabricar componentes de equipos militares precisos, como piezas de submarinos, álabes de turbinas y compresores, piezas de motores de alto rendimiento, armas inteligentes, sensores avanzados y aplicaciones furtivas.

-

Producción de energía:

- El sector energético requiere con frecuencia componentes complejos y avanzados para sistemas como los de energía solar y las centrales eléctricas. Estas piezas se mecanizan con Tecnología de 5 ejes para garantizar una durabilidad y estabilidad excepcionales en entornos operativos exigentes.

-

El énfasis constante en las industrias de alto riesgo...

- aeroespacial, médico, militar, automovilístico y energético, donde "la precisión y la complejidad desempeñan papeles fundamentales", indica una relación estrecha, casi simbiótica, entre las exigencias de estos sectores y las capacidades de Tecnología de 5 ejes. El enfoque estratégico explícito de MINHE en estas industrias específicas refuerza aún más esta alineación crítica.

5. Las mejores prácticas: El camino hacia la excelencia en los 5 ejes

Para aprovechar plenamente el potencial de Mecanizado en 5 ejes y navegar eficazmente por sus complejidades, hay que seguir una serie de buenas prácticas.

Aprovechamiento del software CAM avanzado y del postprocesado

El software avanzado de fabricación asistida por ordenador (CAM) es esencial para programar con eficacia trayectorias de herramientas complejas y anticiparse de forma proactiva a posibles colisiones. Las funciones clave del software CAM, como los ajustes automáticos de la orientación de las herramientas y la detección dinámica de colisiones, son indispensables para mantener la seguridad operativa y lograr la precisión deseada. Los programas CAM se encargan de asignar los datos de diseño

en trayectorias de herramienta y movimientos de máquina precisos. Un componente crucial, el postprocesador, traduce posteriormente los datos CAM en el código G específico que Máquinas CNC puede interpretar y ejecutar. Esta capacidad de traducción aumenta significativamente la versatilidad y facilidad de uso de toda la operación de mecanizado. El dominio de las principales plataformas de software CAD/CAM (por ejemplo, AutoCAD, SolidWorks, Mastercam) es vital, ya que mejora sustancialmente la precisión del diseño y la eficacia general de la producción.

Optimización de la selección de herramientas y soluciones innovadoras de portapiezas

Utilizar herramientas de corte excesivamente largas o inadecuadas para un Máquina de 5 ejes u operación aumenta significativamente el riesgo de colisiones con la pieza de trabajo u otros componentes de la máquina. Por lo tanto, se recomienda encarecidamente seleccionar cuidadosamente herramientas con la longitud adecuada y el ángulo correcto para realizar el trabajo requerido. Las herramientas de corte más cortas son inherentemente menos susceptibles a las vibraciones a velocidades de corte más altas, una característica que contribuye directamente a obtener acabados superficiales superiores. La aplicación de soluciones innovadoras de portapiezas es crucial para garantizar un acceso completo y sin obstáculos a la pieza de trabajo. Este enfoque minimiza los tiempos de preparación y mejora significativamente la precisión del mecanizado. Es esencial emplear útiles versátiles y adaptables que permitan trayectorias de herramienta sin restricciones, facilitando la ejecución de operaciones de mecanizado complejas. Unas técnicas de sujeción inadecuadas pueden provocar el movimiento de la pieza durante el mecanizado, con el consiguiente riesgo de colisión con la herramienta o el husillo. Los operarios deben asegurarse de que las piezas se sujetan correctamente y de que la propia fijación no interfiere en la trayectoria programada de la herramienta.

Estrategias de prevención de colisiones y calibrado de máquinas

Confirmar la calibración de la máquina es un paso fundamental; entender la configuración cinemática única del sistema (por ejemplo, mesa-mesa, husillo-husillo o tipo de mesa-husillo) es crucial, ya que influye directamente en cómo se mueven los ejes y en las posibles zonas de interferencia. Realizar simulaciones exhaustivas antes de iniciar la producción es una práctica recomendada innegociable. Es fundamental definir con precisión y mantener la precisión y la estabilidad de movimiento de la máquina. Establecer los límites adecuados de los ejes rotativos y lineales dentro del Máquina CNC El software de control es vital para evitar movimientos inesperados que puedan provocar colisiones.

Emplear procesos de desbaste bien planificados es crucial para reducir los movimientos innecesarios y minimizar los cambios bruscos de dirección, mitigando así los riesgos de colisión. La aplicación de listas de comprobación previas a la operación antes de ejecutar programas en el Máquina CNC es una excelente práctica de seguridad. Antes de iniciar el ciclo de mecanizado, es imprescindible realizar comprobaciones minuciosas de la trayectoria de la herramienta, la fijación de la pieza y el utillaje para evitar errores costosos. Moderno Máquinas de 5 ejes están cada vez más equipadas con sistemas de supervisión en tiempo real y sensores avanzados capaces de detectar posibles colisiones y detener automáticamente el proceso de mecanizado antes de que se produzcan daños. Las comprobaciones periódicas de calibrado son esenciales para garantizar que todos los ejes permanecen perfectamente alineados, preservando así la precisión del mecanizado.

La importancia de la formación de los operarios y del desarrollo continuo de sus capacidades

Los conocimientos y la experiencia del operador son fundamentales para evitar colisiones en situaciones complejas. Operaciones en 5 ejes. Proporcionar formación continua en el uso eficaz del software CAM, dominio de Máquina CNC El control y el cumplimiento de las mejores prácticas de seguridad establecidas son cruciales para reducir significativamente la incidencia de errores humanos. La exigente naturaleza de este puesto requiere una amplia gama de aptitudes: capacidades técnicas avanzadas, gran aptitud matemática (por ejemplo, trigonometría, geometría y álgebra para cálculos precisos de trayectorias de herramientas), atención meticulosa a los detalles, gran capacidad de resolución de problemas, comunicación eficaz, gestión eficiente del tiempo, capacidad para trabajar eficazmente bajo presión y un alto grado de adaptabilidad. El dominio de los programas informáticos CAD/CAM y de las técnicas de programación avanzadas es especialmente importante para las modernas técnicas de mecanizado. Profesionales de 5 ejes.

Competencias esenciales para los profesionales del CNC de 5 ejes

| Categoría de competencias | Habilidades específicas |

|---|---|

| Competencias técnicas | Familiaridad con diversas herramientas de corte, materiales y técnicas de mecanizado; comprensión de la metrología y las herramientas de medición de precisión (por ejemplo, micrómetros, calibres); conocimiento del mantenimiento de máquinas y técnicas de solución de problemas; capacidad para realizar tareas rutinarias de mantenimiento (por ejemplo, lubricación, limpieza, cambio de herramientas). |

| Conocimientos de programación | Dominio de técnicas de programación avanzadas (código G, código M, programación de macros personalizadas); dominio de los principales programas informáticos de CAD/CAM (por ejemplo, AutoCAD, SolidWorks, Mastercam); experiencia en mecanizado multieje; profundo conocimiento de las propiedades de los materiales para optimizar la selección de herramientas y parámetros. |

| Analítica y resolución de problemas | Capacidad para analizar e interpretar planos y especificaciones técnicas complejas; capacidad para identificar y solucionar problemas con máquinas CNC y software; capacidad para colaborar eficazmente con ingenieros y miembros del equipo para desarrollar y aplicar soluciones. |

| Habilidades sociales | Atención meticulosa a los detalles; comunicación clara y eficaz (con colegas, diseñadores, clientes); sólida gestión del tiempo (priorización de tareas, optimización de la utilización de la máquina); capacidad para trabajar eficazmente bajo presión y tomar decisiones con conocimiento de causa; gran adaptabilidad y voluntad de aceptar el cambio; fomento de una mentalidad de crecimiento centrada en el aprendizaje continuo. |

| Aptitud matemática | Sólidos conocimientos de operaciones aritméticas (suma, resta, multiplicación, división); capacidad para trabajar con decimales, fracciones y porcentajes; conocimientos de trigonometría y geometría para interpretar planos y crear trayectorias de herramientas; familiaridad con fórmulas y ecuaciones algebraicas para calcular velocidades, avances y otras variables de mecanizado. |

6. Enfoque industrial: La experiencia de MINHE en el mecanizado en 5 ejes

Esta imagen ofrece una visión de una moderna instalación de fabricación de alta precisión, con múltiples máquinas CNC de 5 ejes que participan activamente en complejas operaciones de mecanizado. Representa las capacidades avanzadas y el entorno organizado típicos de socios expertos como MINHE.

Como fabricante líder con más de 15 años de experiencia en precisión Mecanizado CNCMINHE encarna plenamente el poderoso potencial de Tecnología de mecanizado de 5 ejes y su valor en aplicaciones prácticas.

Visión general de las capacidades y experiencia del MINHE

Desde 2008, MINHE se ha especializado en la fabricación de piezas de precisión, cubriendo todo el espectro desde la creación de prototipos hasta la producción en serie, proporcionando de forma constante piezas de alta precisión, alta calidad y fiables. Soluciones de mecanizado CNC a clientes de todo el mundo. Como se destaca en la sección "Principios básicos del mecanizado en 5 ejes" de esta guía, Mecanizado en 5 ejes es clave para conseguir geometrías complejas. MINHE, aprovechando su tecnología punta Mecanizado simultáneo en 5 ejes es capaz de proporcionar una precisión y eficacia excepcionales para componentes complejos y exigentes. Además, MINHE destaca en la fabricación de precisión, logrando sistemáticamente tolerancias ajustadas de hasta ±0,01 mm. Poseen experiencia en el mecanizado de aleaciones de aluminio, empleando parámetros de corte optimizados para garantizar excelentes resultados de mecanizado. El amplio historial operativo de MINHE de "más de 15 años de experiencia" y su especialización en "piezas de precisión desde el prototipo hasta la producción en serie" indican una capacidad operativa madura y muy sólida. Su mención explícita de "parámetros de corte optimizados" específicamente para el mecanizado de aleaciones de aluminio subraya aún más sus meticulosos conocimientos técnicos específicos de cada material. Para los clientes potenciales, MINHE representa un socio de fabricación de bajo riesgo y alta fiabilidad. Si busca un centro de mecanizado CNC de 5 ejes fiable (Compruebe si esta página existe; en caso contrario, elimínela o sustitúyala por otro enlace de servicio) o necesidad Servicios de mecanizado CNC de 5 ejesMINHE puede ofrecer soluciones rentables.

Compromiso con la calidad: Certificación ISO 9001:2015 e inspección avanzada

En las secciones "¿Por qué elegir 5 ejes?" y "Buenas prácticas", hemos destacado la importancia del control de calidad. MINHE es un excelente ejemplo de esta filosofía en la práctica. Como empresa con certificación ISO 9001:2015 Mecanizado CNCMINHE cumple las normas de gestión de calidad reconocidas internacionalmente. Utilizan tecnología avanzada de inspección con máquinas de medición por coordenadas (MMC) y mantienen una rigurosa política de control de calidad 100%, garantizando meticulosamente que todos los productos fabricados cumplan especificaciones precisas. Los testimonios de los clientes destacan constantemente la certificación ISO de MINHE y sus sólidos procesos de control de calidad como factores clave que infunden una confianza total en sus servicios.

Amplia oferta de servicios y soluciones sectoriales

MINHE ofrece una amplia gama de servicios profesionales Servicios de mecanizado CNC diseñados para satisfacer los estrictos requisitos de diversas industrias, como la aeroespacial, la automovilística, la médica, la de equipos industriales y la de electrónica y semiconductores. Como se explica en la sección "Materiales y aplicaciones" de esta guía, se trata de industrias con exigencias extremadamente altas de precisión y fiabilidad. MINHE destaca en el suministro de soluciones de fabricación rentables adaptadas a las necesidades específicas del cliente, ya sea para la producción de lotes pequeños o para la fabricación a gran escala. MINHE se compromete a crear asociaciones a largo plazo con sus clientes mediante una comunicación transparente, soluciones flexibles y un servicio fiable. Para obtener más información sobre nuestras capacidades de servicio específicas, visite nuestra página web Servicios de mecanizado CNC de 5 ejes página.

Testimonios de clientes y alcance mundial

Los clientes de MINHE elogian constantemente la alta calidad, precisión y fiabilidad de sus Servicios de mecanizado CNC. Por ejemplo, Tiffany Bright, de Seven Investment, destaca que MINHE ha "suministrado constantemente piezas mecanizadas CNC de alta calidad" con "una precisión y una atención al detalle extraordinarias". También elogia el "enfoque profesional y el rápido tiempo de respuesta" del equipo, lo que convierte a MINHE en un "socio de fabricación de confianza". Richard Green, de Seven Consulting, destaca las "excelentes capacidades de fabricación y el servicio fiable" de MINHE, mencionando específicamente que su "experiencia en precisión Mecanizado CNC nos ha ayudado a cumplir nuestros estrictos requisitos de calidad", y que su "certificación ISO y sus procesos de control de calidad nos dan plena confianza". MINHE tiene su sede geográfica en Dongguan (China) y se dedica a proporcionar servicios profesionales a sus clientes. Soluciones de mecanizado CNC a clientes de todo el mundo. Esta capacidad de servicio global, combinada con los comentarios positivos de los clientes, consolida aún más la posición de MINHE como socio fiable en el sector de la fabricación de precisión. Para quienes buscan un Máquina CNC de 5 ejes en venta o para comprender la Precio de la máquina CNC de 5 ejesPonerse en contacto con MINHE le proporcionará soluciones a medida.

Conclusiones: Dominar los 5 ejes, forjar el futuro

Tecnología de mecanizado de 5 ejes es sin duda un avance revolucionario en la fabricación de precisión moderna. No sólo aumenta la precisión y la complejidad de las piezas, sino que también ofrece a los fabricantes importantes ventajas en términos de eficiencia y costes al reducir los tiempos de preparación, optimizar los procesos de producción y prolongar la vida útil de las herramientas. Aunque su mayor inversión inicial y las mayores exigencias en cuanto a conocimientos de los operarios plantean ciertos retos, éstos pueden superarse eficazmente mediante la planificación estratégica, la inversión en software avanzado y la formación continua de los trabajadores. Los líderes del sector como MINHE, con sus más de 15 años de amplia experiencia y su dominio de tecnologías avanzadas como Mecanizado en 5 ejesLos estrictos sistemas de gestión de la calidad y un enfoque de colaboración centrado en el cliente son ejemplos de cómo aprovechar eficazmente esta tecnología para ofrecer un valor excepcional en sectores de alto riesgo. Elegir bien Mecanizado en 5 ejes significa que no sólo se gana un proveedor, sino un aliado estratégico capaz de sortear la complejidad, permitir diseños innovadores y, en última instancia, dar forma al futuro de la fabricación.

¿Preparado para elevar su fabricación con precisión de 5 ejes?

MINHE aprovecha más de 15 años de experiencia para ofrecer soluciones de mecanizado CNC de 5 ejes sin igual. Tanto si su proyecto requiere diseños intrincados, tolerancias estrictas o una producción rentable, nuestro equipo está preparado para cumplir sus expectativas.

Póngase en contacto con MINHE hoy mismo para hablar de su proyecto