En la fabricación moderna, el aluminio se utiliza ampliamente por su ligereza, alta resistencia y excelentes propiedades térmicas en industrias como la automovilística, la aeroespacial y la electrónica. Sin embargo, el aluminio en bruto es susceptible a la corrosión y al desgaste superficial. Anodizado es un tratamiento superficial crucial que resuelve estos problemas. Esta guía desglosa los principios básicos, el proceso completo, los principales tipos y todo el valor del anodizado en aplicaciones industriales.

Breve historia del anodizado

El proceso de anodizado apareció a principios del siglo XX, inicialmente desarrollado para evitar la corrosión en la aviación naval. El anodizado con ácido crómico (Tipo I) fue el primero en aparecer. Le siguieron rápidamente la introducción del anodizado con ácido sulfúrico (Tipo II) y el anodizado duro (Tipo III), que marcaron la maduración de la tecnología y la convirtieron en una técnica de tratamiento de superficies indispensable en la industria moderna.

¿Qué es el anodizado?

El anodizado no es un simple revestimiento, sino un proceso de conversión electroquímica controlada. Durante este proceso, la pieza de aluminio sirve de ánodo en un electrolito ácido. Aplicando corriente continua, la superficie metálica de aluminio se convierte en un óxido de aluminio denso (Al2O3) que crece directamente desde el sustrato.

Valor fundamental y función

-

Conversión funcional: El anodizado convierte el blando, corrosivo superficie de aluminio en una gran dureza, resistente a la corrosión óxido cerámico.

-

Adherencia: Dado que la capa de óxido convierte del propio sustrato de aluminiogarantiza una unión molecular extremadamente fuerte y una calidad superior. adhesióneliminando el riesgo de descascarillado del revestimiento, habitual en los acabados tradicionales.

-

Objeto de la solicitud: Es el tratamiento de superficie clave para mejorar la resistencia del aluminio a la corrosión. resistencia al desgaste, protección contra la corrosión y aislamientopor lo que resulta esencial para industrias de alto nivel como la aeroespacial, la automovilística y la electrónica de alta calidad.

Cómo funciona el anodizado

En esta sección se detallan los principios electroquímicos que impulsan la conversión del aluminio y la precisa flujo operativo en tres etapas necesaria para conseguir una película de óxido duradera.

Mecanismo de conversión de película anódica

El núcleo del proceso se basa en una precisa reacción electroquímica. Cuando la pieza de aluminio se sumerge como el ánodo a temperatura controlada electrolito ácido, aplicando corriente continua (DC Potencia) inicia una oxidación controlada. Este proceso fuerza una reacción química que convierte el aluminio metálico nativo en un óxido de aluminio altamente ordenado y denso (Al2O3). Este mecanismo de reacción garantiza que la capa de óxido final sea unido molecularmente al sustrato y no se despega.

Flujo del proceso en tres etapas

Para garantizar la calidad final de la película, el proceso operativo se divide en tres etapas principales, que comprenden seis pasos precisos.

Preprocesamiento

El preprocesado establece una base de aluminio limpia y uniforme, que es crucial para la adherencia y la consistencia estética de la película de óxido final.

- Desengrasante: La superficie se sumerge o se rocía con un desengrasante alcalino o neutro suave para eliminar aceite, residuos de fluidos de corte y contaminantes orgánicos.

- Enjuague: Aclarado multietapa a contracorriente normalmente mediante Agua desionizada (agua DI)para evitar la contaminación cruzada.

- Grabado y pulido químico/electroquímico: Grabado elimina la capa de óxido nativo para mate acabado. Pulido electroquímico (EP) se utiliza para conseguir un alto brillo, acabado de espejo.

Tratamiento de depósitos

Se trata de la fase central de la conversión electroquímica, que determina el grosor, la dureza y la estructura porosa de la película de óxido.

- Oxidación electroquímica (anodizado): El aluminio se sumerge en un electrolito donde temperatura, concentración de ácido y densidad de corriente están controlados. Aplicación de Alimentación CC crea un ambiente muy ordenado, estructura porosa de óxido de aluminio.

Después del tratamiento

El postratamiento es la etapa final, que confiere a la película de óxido el color deseado y las propiedades anticorrosivas definitivas.

- Teñido o coloración: (Paso opcional) Se consigue por inmersión en soluciones de colorantes orgánicos (teñido químico), o aplicando Corriente alterna en un electrolito de sales metálicas (coloración electrolítica).

- Sellado: Los microporos se sellan con hidratación con agua caliente sellado o sellado químico. Esto convierte la estructura porosa en no porosa. óxido de aluminio hidratado (Al2O3⋅H2O)de los edificios, maximizando el aislamiento del entorno y proporcionando resistencia a la corrosión.

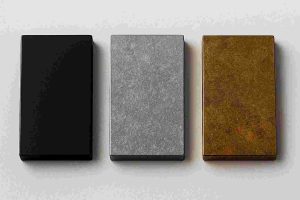

Tipos de película de óxido

Las películas anódicas se clasifican en función de su proceso y rendimiento, normalmente siguiendo la norma militar estadounidense (MIL-A-8625). Comprender estos tipos es crucial para seleccionar el acabado superficial adecuado.

Anodizado con ácido crómico (Tipo I)

Este es el tipo de película más delgada, que oscila entre 0,5 y $\text{2,5 \mu m}$. Utiliza ácido crómico como electrolito primario. La principal ventaja es su perfil extremadamente fino y alta resistencia a la fatigaque no afecta significativamente a la tolerancia dimensional de las piezas de precisión. Se utiliza principalmente en aplicaciones aeroespaciales.

Anodizado con ácido sulfúrico (Tipo II)

Este es el tipo más común y ampliamente utilizado, con un espesor moderado de 5 a $\text{25 \mu m}$. Utiliza ácido sulfúrico y se centra en estética y protección básica. La transparencia de la película la hace muy teñiblelo que la convierte en la primera opción para carcasas de electrónica de consumo, piezas decorativas y bienes de consumo en general.

Anodizado duro (Tipo III)

Diseñado para una protección máxima, es el tipo más grueso, alcanzando de 25 a $\text{150 \mu m}$. Utiliza ácido sulfúrico o sulfónico a temperaturas cercanas al punto de congelación para conseguir dureza extrema (dureza Vickers típicamente 350 a 500), ofreciendo varias veces la resistencia al desgaste del Tipo II. Debido al grosor de la película, compensación de tolerancia debe diseñarse en la pieza. Se utiliza principalmente para componentes militares, hidráulicos y de alta fricción.

Comparación de los principales parámetros técnicos

| Característica | Tipo I (Crómico Ácido) | Tipo II (Sulfúrico Ácido) | Tipo III (Duro Abrigo) |

| Espesor típico | 0.5 a $\text{2,5 \mu m}$ | 5 a $\text{25 \mu m}$ | 25 a $\text{150 \mu m}$ |

| Dureza Vickers (HV) | N/A | 150 a 250 | 350 a 500 |

| Objetivo principal | Aeroespacial (Fatiga Fuerza) | Estética, Bienes de consumo | Militar, alta resistencia, hidráulica |

| Impacto dimensional | Mínimo (Insignificante) | Menor (Fácil a Controlar) | Significativo (Requiere Pre–compensación) |

| Resistencia a la corrosión | Bien | Excelente | Mejor |

Anodizado con ácido fosfórico

Se trata de una oxidación especial de película fina, de aproximadamente 1 a $\text{2 \mu m}$ de espesor, que se utiliza principalmente como un imprimación de pretratamiento antes de pintar o pegar. Su propiedad única es que proporciona adhesión extremadamente fuertepor lo que es ideal para superficies de aluminio que requieran un pegado posterior en montajes aeroespaciales.

Beneficios básicos

El anodizado es el acabado del aluminio más común en el sector B2B, y ofrece ventajas funcionales que van mucho más allá de la estética.

Protección anticorrosión mejorada

La película anódica es químicamente estable e inerte, y resiste eficazmente la corrosión provocada por la humedad y los productos químicos industriales. Esta estabilidad permite que las piezas anodizadas selladas superen fácilmente las estrictas Prueba de niebla salina ASTM B117 y proporciona una ROI a largo plazo en entornos marinos e industriales.

Mejora significativa de la dureza superficial y la resistencia al desgaste

Especialmente Anodizado duro (Tipo III)lo que aumenta drásticamente la resistencia al desgaste y al rayado de la superficie. La película suele alcanzar un Dureza Vickers de 350 a 500 HVpor lo que es la elección ideal para componentes de alta durabilidad, como válvulas hidráulicas, pistones y motores hidráulicos. alta fricción partes.

Excelentes propiedades aislantes y de emisividad térmica

La película de óxido es un aislante eléctricouna ventaja crucial para separar superficies conductoras en electrónica. Además, el aluminio anodizado (especialmente la película negra) posee altas emisividad térmicapor lo que es perfecto para disipadores de calor, Carcasas LEDy sistemas que requieran gestión térmica.

Estética mejorada y versatilidad de colores

El anodizado permite que el aluminio absorba diversos tintes orgánicos o inorgánicos, logrando una amplia gama de colores y niveles de brillo, proporcionando un aspecto profundo y duradero. acabado metálico superior a la mayoría de los revestimientos tradicionales.

Limitaciones y riesgos

El anodizado, aunque muy eficaz, está sujeto a limitaciones específicas de material y proceso que los compradores industriales deben tener en cuenta.

Restricciones químicas y riesgos de mantenimiento

La capa de óxido, muy duradera, puede dañarse fácilmente con productos químicos alcalinos fuertes. Esto significa que los productos de limpieza que contienen sosa cáustica o incluso álcalis comunes como el bicarbonato sódico deben evitarse estrictamente para el mantenimiento, ya que eliminarán químicamente la capa de óxido.

Tolerancia del proceso y aumento de las imperfecciones

Debido a la naturaleza de conversión del revestimiento, el anodizado no enmascarará las imperfecciones subyacentes de la superficie; de hecho, las líneas de extrusión, las marcas de rectificado o las irregularidades del material (como los puntos calientes/fríos) son a menudo ampliado. Este fenómeno pone de relieve la regla: "basura dentro, basura fuera". Además, la obtención de una película anódica de alta calidad depende en gran medida de un control preciso del proceso. En el anodizado duro (Tipo III), una pauta comúnmente citada para controlar el grosor de la película es la "regla 720", que establece una correlación aproximada de 720 minutos de tiempo de proceso por 1000 pulgadas cuadradas (6450cm2) de superficie para conseguir un espesor de película adecuado.

Compatibilidad de materiales: Metales adecuados frente a metales inadecuados

El anodizado es un proceso que se aplica principalmente a metales no férreos que forman de forma natural una capa de óxido. Aunque el principio electroquímico fundamental puede aplicarse a varios metales, es más eficaz y comúnmente utilizado para el aluminio y sus aleacionesseguido de titanio y magnesio. Estos metales se adaptan de forma natural al proceso de oxidación, produciendo una película protectora duradera. Los resultados de mayor calidad suelen conseguirse con el Aleaciones de aluminio de las series 6061 y 7075que se consideran las opciones ideales debido a su composición química coherente.

Sin embargo, el proceso es incompatible con la mayoría de los metales industriales comunes. Metales como hierro, acero, cobre, zinc y estaño no pueden someterse al proceso tradicional de anodizado con ácido sulfúrico, ya que degradarían agresivamente el electrolito, provocando fallos en el proceso. Además, las aleaciones de aluminio con alto contenido en silicio (como muchas piezas de fundición) o cobre se sabe que son difíciles de anodizar y a menudo dan lugar a un acabado pobre, gris o no uniforme.

Campos de aplicación

La multifuncionalidad del anodizado lo convierte en una tecnología de tratamiento de superficies indispensable en varias industrias de alto nivel.

Electrónica de consumo y accesorios

Ampliamente utilizado para carcasas de smartphones, tabletas, cuerpos de portátiles, componentes de cámarasy accesorios electrónicos de alta calidad.

Industria aeroespacial y del automóvil

En el sector aeroespacial, Anodizado con ácido crómico (Tipo I) protege los componentes estructurales contra el agrietamiento por fatiga. En el sector de la automoción, se aplica a componentes críticos del motor como cuerpos de válvulas y pistones hidráulicos.

Arquitectura y bienes de consumo

Utilizado para fachadas de edificios, marcos de ventanas y elementos decorativos interiores. También se utiliza para utensilios de cocina y material deportivo.

Comparación de métricas de rendimiento

Comparación entre anodizado y revestimientos comunes

Mientras que el coste inicial de anodizado puede ser ligeramente superior al del recubrimiento en polvo estándar, su valor a largo plazo y rendimiento técnico lo convierten en una opción más rentable. La película anódica se convierte a partir del propio sustrato, lo que significa que no es susceptible de descamación, ampollas o grietas común con los revestimientos superficiales. Especialmente en términos de UV resistenciaEl anodizado presenta una estabilidad superior y no se decolora con la exposición prolongada al sol. Para B2B aplicaciones exigentes dimensiones precisas, mayor dureza (Por ejemplo, Tipo III), y adhesión molecularofertas de anodizado durabilidad y a largo plazo ROI que el recubrimiento en polvo no puede igualar.

Resistencia a la corrosión y prevención de la oxidación

La película anódica previene eficazmente la oxidación. Como capa de conversión pasiva crecido del sustrato, proporciona una protección superior e integral contra la niebla salina y la humedad.

Durabilidad y vida útil

Su durabilidad es extremadamente alta, durando décadas en condiciones ideales, aunque no es absolutamente permanente. La película durezaespecialmente Tipo IIIgarantiza una larga vida útil incluso en aplicaciones exigentes.

Anodizado frente a otros materiales: Comparación de materiales clave

| Característica | Aluminio anodizado | Acero inoxidable (304/316) | Acero galvanizado |

| Material | Conversión de óxido de aluminio | Aleación de acero | Revestimiento exterior de zinc |

| Peso | Extremadamente ligero | Pesado | Pesado |

| Conductividad térmica | Excelente (alto) | Feria | Bien |

| Máxima resistencia a los arañazos | Bien (Tipo III es alto) | Superior (Mejor) | Bajo |

| Mecanismo de corrosión | Capa de conversión pasiva | Aleación interna | Revestimiento de sacrificio |

Preguntas más frecuentes (FAQ)

¿Qué aleaciones de aluminio son las más adecuadas para el anodizado?

Aleaciones de las series 6061 y 7075 son las opciones ideales. Las aleaciones con alto contenido en silicio (como las fundiciones) o cobre suelen ser difícil de anodizar.

¿Cambia el anodizado las dimensiones de la pieza?

Sí, las dimensiones aumentarán ligeramente. El espesor de la pieza aumenta en aproximadamente la mitad del espesor de la película.

¿Se puede eliminar el anodizado?

Sí, se puede quitar. La capa anódica puede disolverse utilizando productos químicos alcalinos como sosa cáustica.

¿Es conductora la película anódica?

La propia película anódica es un aislante eléctrico. Si se requiere conductividad, otros tratamientos superficiales como recubrimientos de conversión química debe utilizarse.

¿Es más caro el anodizado que el recubrimiento en polvo?

El coste inicial del anodizado puede ser ligeramente superior al del recubrimiento en polvo estándar.pero su resistencia extrema al desgaste y Resistencia a los rayos UV a menudo se traducen en menores costes a largo plazo.

Conclusión

El anodizado es el proceso de acabado fundamental para mejorar el valor y el rendimiento del aluminio. Proporciona una protección duradera y una funcionalidad superior, tanto si se elige el anodizado estándar como el anodizado duro. Tenga siempre en cuenta el tipo de aleación, el grosor de la película y el entorno de aplicación para obtener los mejores resultados.

Obtenga su solución de anodizado personalizada

Si tiene alguna pregunta sobre la aplicación, el coste o el tratamiento de aleaciones especializadas para Anodizado duro o Anodizado estándarpor favor contacte con nuestro equipo de ingeniería inmediatamente. Pulse aquí para obtener una solución de anodizado personalizada y un presupuesto, garantizando que su producto destaque entre la competencia.