Porque é que os percursos de ferramenta de 5 eixos requerem uma otimização única

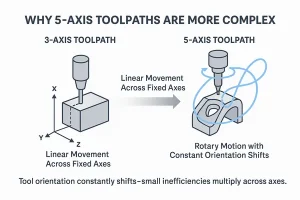

Na maquinagem de 3 eixos, o movimento da ferramenta é linear e direto através de eixos fixos. Mas com os sistemas CNC de 5 eixos, a adição do movimento rotativo muda tudo. Não só a ferramenta se desloca no espaço, como a sua orientação muda constantemente em relação à peça de trabalho. Isto significa que qualquer ineficiência na programação do percurso da ferramenta é multiplicada através de múltiplos eixos.

Esta complexidade introduz novos desafios no controlo do movimento, na prevenção de colisões e na consistência da superfície. A otimização dos percursos das ferramentas num ambiente de 5 eixos não se trata apenas de reduzir o tempo de ciclo; trata-se de preservar a longevidade da máquina, minimizar os erros e garantir uma qualidade consistente das peças.

Este artigo baseia-se no nosso guia completo sobre maquinagem CNC de 5 eixos centrando-se especificamente nas estratégias de otimização do percurso da ferramenta.

Ilustração que mostra como os percursos de ferramenta de 5 eixos diferem dos de 3 eixos, permitindo mudanças simultâneas de movimento e orientação.

Problemas típicos em trajectórias de 5 eixos mal afinadas

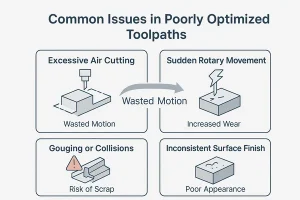

Sem uma otimização adequada, os percursos de ferramenta de 5 eixos podem causar mais danos do que benefícios. Alguns dos problemas mais comuns incluem:

- Corte excessivo de ar, em que a ferramenta se move mas não engata no material

- Movimentos bruscos do eixo rotativoque aumentam o desgaste mecânico

- Golpes ou colisõesespecialmente em cavidades profundas

- Acabamento superficial inconsistente causada por avanços irregulares ou mudanças de orientação da ferramenta

Estes problemas não só afectam a qualidade da peça maquinada, como também conduzem a um esforço desnecessário da máquina e a uma perda de tempo de ciclo. Nem sempre são óbvios até se encontrarem variações dimensionais ou defeitos de acabamento nas peças acabadas.

Diagrama que mostra o corte a ar, a goivagem e as mudanças súbitas de orientação da ferramenta em percursos de ferramenta de 5 eixos mal optimizados.

Estratégias para criar percursos de ferramenta suaves e eficientes

Percursos de ferramentas de 5 eixos eficazes equilibram o movimento da máquina com os objectivos de maquinação. Uma estratégia comprovada é minimizar as mudanças abruptas na orientação da ferramenta. Isto pode ser conseguido através da utilização de trajectórias contínuas baseadas na superfície-como as estratégias morph ou flowline - que seguem a geometria da peça de forma mais natural.

Outra técnica fundamental é suavização das transições entre os vectores da ferramenta para reduzir as mudanças bruscas de rotação. Isto não só melhora o acabamento da superfície como também minimiza os picos de carga nos eixos rotativos. Sempre que possível, utilize os caminhos de inclinação mais curtos e mantenha um ângulo de avanço da ferramenta consistente para reduzir o tempo de ar e a aceleração do eixo.

Ao concentrar-se no movimento fluido e ao reduzir o reposicionamento desnecessário, pode aumentar a eficiência global do ciclo sem sacrificar a precisão.

Comparação lado a lado de orientações de ferramentas sobre-inclinadas e optimizadas, mostrando como os ângulos de inclinação afectam o alcance da ferramenta e a estabilidade da maquinação.

Otimizar os ângulos de inclinação e os movimentos rotativos

Uma das alavancas mais poderosas na maquinagem de 5 eixos é o controlo dos ângulos de inclinação. Um ligeiro ajuste na orientação da ferramenta - por exemplo, reduzir uma inclinação de 30° para 10° - pode reduzir significativamente o desgaste da ferramenta e melhorar o acesso a caraterísticas complexas. No entanto, uma inclinação excessiva pode aumentar a hipótese de goivagem ou de limitações de alcance.

Os sistemas CAM modernos permitem-lhe definir limites de inclinação, limites de velocidade do eixo rotativo e até curvas de mistura da orientação da ferramenta. Estas definições ajudam a evitar movimentos rotativos extremos ou bruscos que causam vibração e stress na máquina.

Em áreas críticas como lâminas de turbinas ou impulsores, utilize o movimento controlado do eixo rotativo para manter um ângulo de engate consistente. Isto ajuda a preservar a integridade da ferramenta e assegura um contacto consistente com a superfície ao longo da passagem.

Reduzir o corte de ar e o tempo de paragem da máquina

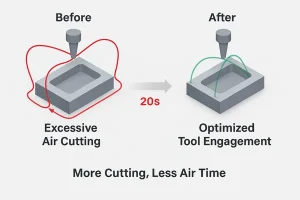

Na maquinagem de 5 eixos, é fácil subestimar o tempo que a ferramenta passa em movimento sem cortar. Estes "cortes de ar" acontecem frequentemente devido a transições ineficientes entre passagens ou estratégias de entrada/saída subóptimas. Com o passar do tempo, estes cortes resultam em tempos de ciclo mais longos e num desgaste desnecessário da máquina.

Para reduzir o corte com ar, utilize estratégias que mantenham o engate da ferramenta durante a maior parte do percurso possível. Optimize as alturas de retração, utilize distâncias de folga mais curtas e ajuste os movimentos de ligação para seguir mais de perto a geometria da peça. Muitos sistemas CAM permitem a ligação dinâmica e retracções auto-ajustadas - caraterísticas que ajudam a manter a ferramenta produtiva.

A redução do movimento sem corte não só aumenta a eficiência como também aumenta a utilização do fuso, proporcionando mais valor por hora de máquina.

A redução do corte de ar desnecessário melhora a eficiência da maquinagem e a utilização da ferramenta em operações de 5 eixos.

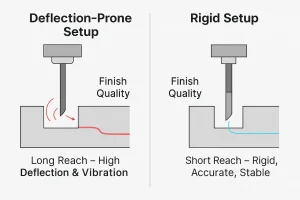

Gerir a deflexão e a vibração da ferramenta

Ao lidar com cavidades profundas ou caraterísticas de longo alcance, a deflexão da ferramenta torna-se uma preocupação crítica - especialmente em configurações de 5 eixos onde a ferramenta pode aproximar-se de ângulos menos rígidos. A deflexão leva a imprecisões dimensionais, mau acabamento da superfície e desgaste prematuro da ferramenta.

Para controlar a deflexão, reduza os comprimentos de stick-out sempre que possível e utilize parâmetros de corte optimizados, como um menor engate radial. Porta-ferramentas de alta rigidez e ferramentas mais curtas também ajudam a minimizar a vibração. Além disso, as estratégias do percurso da ferramenta que mantêm o engate constante - como o movimento trocoidal ou a fresagem de alta eficiência (HEM) - podem reduzir significativamente as forças de corte.

Ao gerir proactivamente a rigidez e a dinâmica da ferramenta, as oficinas podem obter tolerâncias mais apertadas e uma vida útil mais longa da ferramenta em trabalhos complexos de 5 eixos.

Melhorar o acabamento da superfície em geometrias complexas

A obtenção de um acabamento superficial fino na maquinagem de 5 eixos depende muito da suavidade com que a ferramenta transita nas curvas e contornos. Mudanças bruscas de orientação ou avanços inconsistentes podem deixar marcas de ferramenta visíveis, especialmente em superfícies de forma livre como moldes ou componentes aeroespaciais.

Para melhorar o acabamento, considere a possibilidade de reduzir a distância de avanço nas passagens de acabamento e aplicar a filtragem de arcos para suavizar as transições de movimento. Os tipos de percurso de ferramenta, como paralelo à superfície ou morfologia entre curvas, oferecem um envolvimento mais controlado, reduzindo os sulcos e as passagens desencontradas. Além disso, a utilização de ferramentas com raios de canto maiores pode ajudar a misturar as transições e minimizar as marcas de vieiras.

Uma superfície refinada não só melhora o aspeto como também pode reduzir ou eliminar a necessidade de processos secundários de polimento ou retificação.

Escolher os tipos de percurso corretos para trabalhos de 5 eixos

Nem todos os percursos de ferramenta são criados da mesma forma e, na maquinagem de 5 eixos, a escolha da estratégia errada pode levar à ineficiência ou mesmo ao fracasso. Por exemplo, a fresagem de aparas é ideal para maquinar paredes cónicas utilizando o lado da ferramenta, enquanto a fresagem de contorno é mais adequada para o acabamento de caraterísticas íngremes com a ponta da ferramenta.

Comparação visual entre um percurso de ferramenta propenso à deflexão e uma configuração rígida que minimiza a vibração e melhora o acabamento da superfície.

Os percursos de ferramentas Morph são excelentes para superfícies fluidas, mantendo avanços consistentes entre limites. Os percursos de linha de fluxo são preferidos quando se maquinam lâminas de turbinas ou impulsores devido à sua consistência direcional. Algumas plataformas CAM também suportam percursos híbridos, combinando o desbaste e o semi-acabamento num único movimento contínuo.

A seleção do tipo de trajetória correto ajuda a fazer corresponder o movimento da ferramenta à geometria da peça, o que melhora a eficiência e a qualidade do acabamento.

Automação do balanceamento e ajuste manual

O software CAM moderno oferece poderosas funcionalidades de automatização - prevenção automática de colisões, avanços adaptáveis e sugestões de orientação da ferramenta. No entanto, confiar apenas nestas predefinições pode produzir resultados abaixo do ideal em áreas críticas.

Os programadores experientes afinam frequentemente os vectores de orientação, substituem as transições predefinidas ou dividem manualmente os percursos da ferramenta para obter um movimento mais suave. Para peças com tolerâncias apertadas ou caraterísticas difíceis de alcançar, o refinamento manual garante um melhor controlo e precisão.

Os melhores resultados resultam da combinação da automatização com a opinião de especialistas - utilize o software para criar uma base sólida e, em seguida, aplique os seus conhecimentos de maquinação para elevar a qualidade do percurso da ferramenta.

Leitura adicional: Aprofundar os seus conhecimentos sobre maquinagem de 5 eixos

Este artigo faz parte da nossa série sobre maquinagem avançada de 5 eixos.

Procura uma visão geral estruturada dos princípios da maquinagem de 5 eixos, tipos de máquinas e sugestões de conceção?

Consulte a nossa secção completa Guia de maquinagem CNC de 5 eixos para mais informações.

Precisa de ajuda com estratégias de percurso de ferramenta de 5 eixos ou projectos de maquinagem personalizados?

Contactar a nossa equipa de engenharia para discutir as suas necessidades ou solicitar um orçamento.