A história do processamento do alumínio: Do luxo à revolução industrial

A história do alumínio começou no século XIX, quando era considerado um metal precioso mais raro do que o ouro. Devido aos métodos de extração primitivos e dispendiosos, como a utilização de químicos como o potássio ou o sódio para reduzir o alumínio dos seus sais, os produtos de alumínio puro eram luxos exclusivos da realeza e dos ricos. Um exemplo famoso são os jantares de estado de Napoleão III, em que os seus convidados mais estimados eram servidos com talheres de alumínio, enquanto os outros recebiam apenas prata.

Tudo isto mudou em 1886 com uma revolução na tecnologia. Trabalhando independentemente em países diferentes, um jovem americano chamado Charles Martin Hall e um jovem francês chamado Paul Héroult inventaram uma técnica electrolítica inovadora. Conhecida como Processo Hall-HéroultA sua descoberta comum tornou possível a extração em larga escala do alumínio a partir da alumina. Isto reduziu drasticamente os custos de produção e fez com que o preço do alumínio caísse mais de 80% em apenas alguns anos, tornando-o acessível às massas e transformando-o de uma curiosidade científica num material industrial prático.

Esta invenção marcou a transformação completa do alumínio. À medida que a produção se tornou mais eficiente, os engenheiros começaram a explorar formas de processar este metal leve e resistente à corrosão. Os primeiros métodos eram relativamente rudimentares, mas com o avanço da tecnologia industrial, especialmente no século XX, técnicas modernas como Extrusão, Fundição injectadae Maquinação CNC foram desenvolvidos. Estes métodos de processamento de precisão impulsionaram coletivamente a adoção generalizada do alumínio nos sectores aeroespacial, automóvel, eletrónico e da construção, solidificando o seu estatuto de pedra angular indispensável da indústria moderna.

O fluxo de trabalho completo de processamento de alumínio

O fluxo de trabalho completo de processamento do alumínio é um processo complexo, desde o minério até ao produto final, dividido principalmente em três fases: extração e refinação de matérias-primas, fundição em metal e processamento e fabrico de metal.

Extração de bauxite

A matéria-prima do alumínio é a bauxite, um minério que contém principalmente óxido de alumínio (Al2O3). É normalmente extraída através de extração a céu aberto. No entanto, nem todos os depósitos de bauxite são economicamente viáveis. O padrão para a mineração é determinado por dois factores principais:

-

Teor de alumina (Al2O3): Para ser considerada de alta qualidade e merecedora de processamento, a bauxite deve ter um teor de alumina suficiente, geralmente superior a 40%. Uma percentagem mais elevada significa que é necessário menos minério para produzir a mesma quantidade de alumínio.

-

Composição mineral: A bauxite é uma mistura de minerais de hidróxido de alumínio. Os mais comuns são a gibbsita, a boehmita e o diásporo. Os depósitos ricos em gibbsite são altamente preferidos porque este mineral requer uma temperatura mais baixa para se dissolver durante o processo de refinação, tornando o seu processamento significativamente mais económico.

As reservas mundiais de bauxite estão atualmente concentradas em alguns países-chave, o que influencia diretamente a estrutura da indústria mundial do alumínio. De acordo com os dados mais recentes, as reservas dos principais países são as seguintes

| País | Reservas de bauxite (em mil milhões de toneladas métricas) | Partilha mundial (%) |

| Guiné | 7.4 | 25.5% |

| Vietname | 3.7 | 12.8% |

| Austrália | 3.5 | 12.1% |

| Brasil | 2.7 | 9.3% |

| Indonésia | 2.8 | 9.7% |

| China | 0.68 | 2.3% |

| Jamaica | 2.0 | 6.9% |

| Índia | 0.65 | 2.2% |

| Guiana | 0.85 | 2.9% |

| Rússia | 0.4 | 1.4% |

| Cazaquistão | 0.16 | 0.6% |

Fonte de dados: Relatório de 2024 do U.S. Geological Survey (USGS). Total de reservas globais: 29 mil milhões de toneladas.

Preparação da alumina

A bauxite extraída é primeiro enviada para a fábrica para ser lavada e triturada até se tornar um pó fino. Este pó é depois colocado em grandes recipientes pressurizados e misturado com uma solução quente e de alta pressão. hidróxido de sódio (soda cáustica) solução. Nesta reação química crucial, o óxido de alumínio da bauxite dissolve-se, formando uma aluminato de sódio solução. As impurezas não dissolvidas, como o óxido de ferro e a sílica, são então separadas e filtradas, formando um subproduto conhecido como "lama vermelha". Todo este processo é designado por Processo BayerO primeiro marco na refinação de alumínio.

Cristalização e calcinação

A solução purificada é depois bombeada para grandes tanques para ser arrefecida, um processo que causa cristais de hidróxido de alumínio para precipitar. Estes cristais brancos são recolhidos e lavados antes de serem enviados para um forno de calcinação para serem aquecidos a temperaturas superiores a 1,000°C.

Calcinação é a etapa crítica para a remoção da água, que transforma o hidróxido de alumínio em hidróxido de alta pureza pó de alumina (Al2O3). Este pó fino e branco é a única matéria-prima para a fase seguinte: a fundição electrolítica.

Fase 2: Fundição electrolítica (processo Hall-Héroult)

Este é o passo revolucionário que transforma o pó de alumina em alumínio metálico puro. É um processo eletrolítico que consome muita energia mas é extremamente eficiente.

-

Eletrólise de fusão

Uma vez que o ponto de fusão da alumina é extremamente elevado, 2072°C, a fundição direta é proibitivamente cara. O processo Hall-Héroult resolve este problema de forma engenhosa, dissolvendo a alumina em criolite fundida. A criolite actua como um solvente especial, baixando o ponto de fusão para cerca de 950°C e criando um eletrólito condutor. Isto permite que todo o processo de fundição prossiga eficientemente a uma temperatura muito mais baixa.

-

Produção de alumínio puro

No interior de uma grande célula electrolítica, é passada uma poderosa corrente contínua. A célula actua como uma bateria gigante onde a alumina se decompõe sob a influência da corrente. Durante este processo, o oxigénio (O2) é atraído para os ânodos de carbono, reagindo para formar dióxido de carbono (CO2). Simultaneamente, o alumínio puro fundido é atraído para os cátodos. Como o alumínio líquido é mais denso que a criolita, ele afunda no fundo da célula, formando uma camada de líquido puro.

-

Fundição e moldagem

À medida que a produção continua, os trabalhadores extraem regularmente o alumínio puro líquido do fundo da célula. O alumínio, normalmente com uma pureza superior a 99,5%, é então vertido diretamente em moldes para formar várias formas de lingotes. Estes lingotes são conhecidos como "alumínio primário" e são enviados para instalações de processamento a jusante para se tornarem a matéria-prima para vários produtos de alumínio.

Fase 3: Processamento e fabrico de metais

Os lingotes de alumínio fundido podem ser moldados em vários produtos utilizando diferentes métodos, consoante a aplicação e o tipo de liga:

-

Extrusão: O lingote de alumínio aquecido é empurrado através de uma matriz para criar perfis longos com formas específicas de secção transversal, tais como caixilhos de janelas e dissipadores de calor.

-

Rolamento: O lingote é repetidamente passado através de rolos para o achatar em folhas finas, lâminas ou bobinas. Este processo é amplamente utilizado na produção de latas de alumínio, revestimento de aviões e painéis de construção.

-

Fundição: O alumínio líquido é vertido diretamente para um molde para solidificar na forma desejada. Os métodos mais comuns incluem a fundição sob pressão e a fundição em areia, que são adequadas para a produção de peças complexas como rodas de automóveis e componentes de motores.

-

Forjamento: O alumínio é martelado ou prensado sob alta pressão para o deformar e aumentar a sua resistência e densidade. Este processo é utilizado no fabrico de peças de elevada resistência, como os trens de aterragem dos aviões.

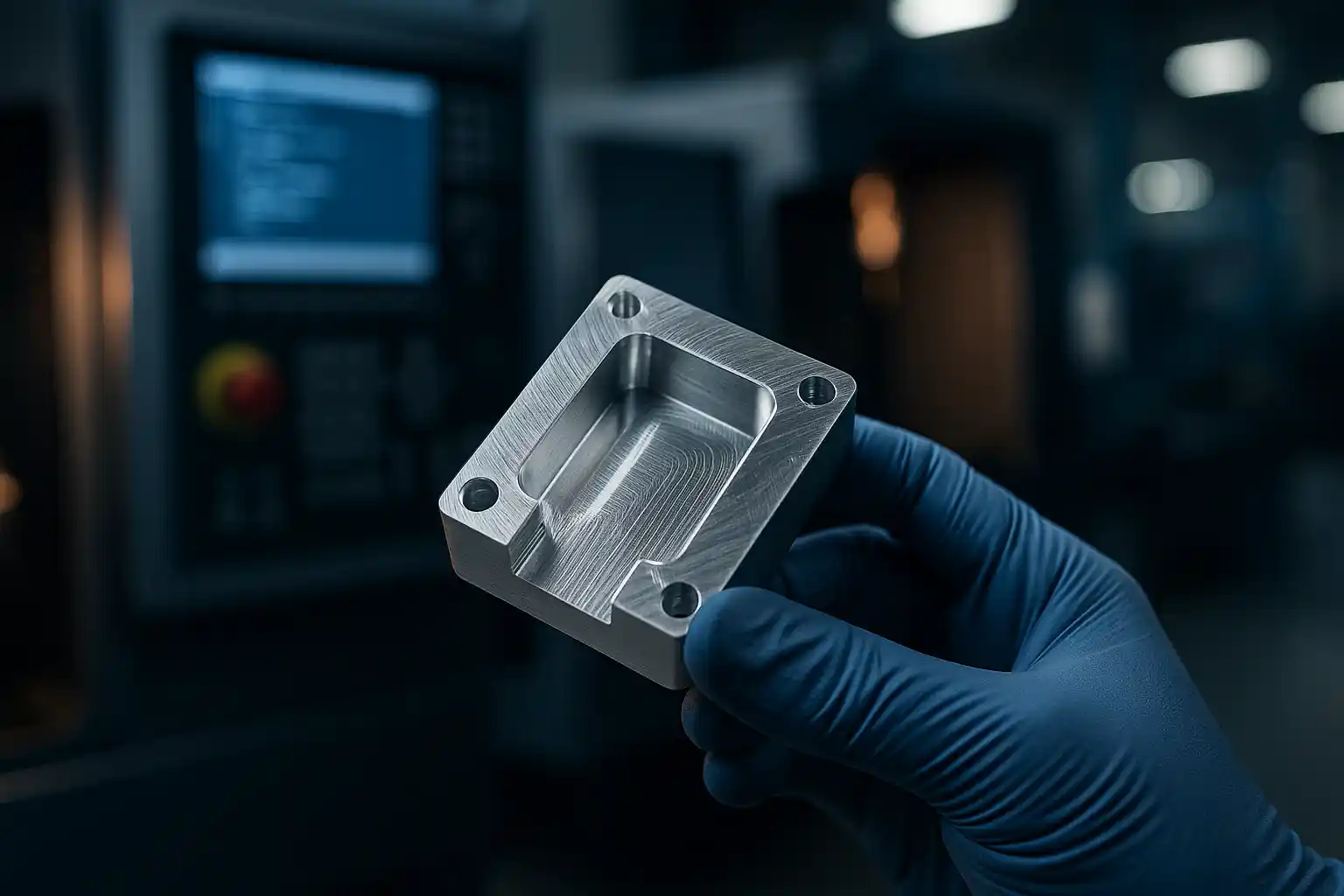

Maquinação CNC: Transformar o alumínio em possibilidades

Como tecnologia de base do fabrico de precisão moderno, Maquinação CNC utiliza máquinas controladas por computador para cortar com precisão o excesso de material de um bloco de alumínio, criando peças complexas e de alta precisão.

Dentro de todo o fluxo de trabalho de processamento de alumínio, a maquinação CNC é um passo crucial porque transforma as vantagens únicas do alumínio - tais como a sua natureza leve, alta resistência e resistência à corrosão - em produtos finais que satisfazem os requisitos exigentes de aplicações topo de gama como a aeroespacial, dispositivos médicos e eletrónica de alta tecnologia.

Quer o seu projeto exija protótipos personalizados ou a produção em grande escala de peças complexas, os nossos serviços de maquinagem CNC podem fornecer as soluções profissionais de que necessita.

[Clique aqui para saber mais sobre os nossos serviços de processamento de alumínio]

Reciclagem de alumínio e sustentabilidade

Uma das vantagens únicas do alumínio é a sua excecional capacidade de reciclagem. O alumínio usado pode ser fundido e refundido um número infinito de vezes sem perder as suas propriedades físicas. Este processo de reciclagem é muito mais eficiente do que a extração de alumínio novo do minério, poupando aproximadamente 95% de energia e reduzindo significativamente as emissões de gases com efeito de estufa. Por conseguinte, a fase de reciclagem é uma parte fundamental do movimento da indústria moderna do alumínio em direção à sustentabilidade e a uma economia circular, constituindo o passo final, e igualmente importante, no ciclo de vida completo do alumínio.

Panorama do mercado do alumínio

O alumínio não é apenas um material de transformação fundamental, mas também um mercado global maciço. A dimensão do mercado atingiu cerca de $180 mil milhões em 2024 e prevê-se que continue a crescer na próxima década, sendo a Ásia (incluindo a China) responsável por quase 66% do consumo mundial de alumínio.

Este mercado é composto por vários segmentos principais, cada um com um impacto profundo no valor e na procura de alumínio:

-

Mercado do alumínio primário: Refere-se ao alumínio bruto fundido a partir da alumina por eletrólise. A produção global de alumínio primário excedeu 70 milhões de toneladas em 2024.

-

Mercado do alumínio reciclado: Este é o alumínio produzido através da fusão de sucata de alumínio e é um fator chave de sustentabilidade na indústria do alumínio devido ao seu consumo de energia significativamente mais baixo em comparação com a produção primária.

-

Mercado de transformação de alumínio a jusante: Este mercado, que inclui os perfis extrudidos, as chapas laminadas, as peças fundidas e as peças de alta precisão Peças maquinadas por CNCO alumínio é um material de alta qualidade, que serve diretamente aplicações de utilização final em indústrias como a aeroespacial, automóvel, construção e eletrónica. Estes sectores têm exigências extremamente elevadas em termos de qualidade do alumínio e precisão de processamento. Os sectores dos transportes e da construção são os maiores consumidores, representando em conjunto cerca de 49% da procura mundial de alumínio.

Principais aplicações e vantagens

As propriedades únicas do alumínio fazem dele um material indispensável numa vasta gama de indústrias:

-

Aeroespacial: O seu leve e excecional relação resistência/peso são cruciais para as fuselagens, asas e componentes estruturais das aeronaves, melhorando diretamente a eficiência e o desempenho do combustível.

-

Automóvel: Utilizado em carroçarias, blocos de motor e rodas para reduzir o peso do veículo, o que melhora a economia de combustível e aumenta a autonomia dos veículos eléctricos.

-

Construção: O seu resistência à corrosão e a sua durabilidade tornam-no ideal para caixilhos de janelas, fachadas de edifícios e coberturas, exigindo uma manutenção mínima.

-

Embalagem: A folha de alumínio e as latas de bebidas são amplamente utilizadas devido às suas excelentes propriedades de barreira contra a luz e a humidade, bem como à sua elevada capacidade de reciclagem.

Tendências futuras na indústria do alumínio

A indústria do alumínio está em constante evolução para satisfazer as exigências de um mundo moderno e sustentável:

-

Tecnologias de fundição ecológicas: A investigação centra-se no desenvolvimento tecnologia de ânodos inertes para substituir os tradicionais ânodos de carbono. Isto eliminaria a emissão de dióxido de carbono durante o processo de fundição, um passo importante para uma indústria neutra em termos de carbono.

-

Economia circular: Há um impulso crescente para aumentar a utilização de alumínio reciclado, impulsionado tanto por objectivos ambientais como pela eficiência económica. No futuro, as redes de recolha e reciclagem serão mais robustas.

-

Novas aplicações: O aumento dos veículos eléctricos e do armazenamento de energia renovável está a criar uma nova procura de alumínio, particularmente para caixas de baterias leves e componentes estruturais em tecnologias de energia verde.

FAQs

Para o ajudar a compreender melhor o fluxo de trabalho do processamento de alumínio, compilámos respostas a algumas perguntas comuns dos utilizadores.

Como é que o alumínio é processado?

O alumínio pode ser processado de várias formas, dependendo principalmente dos requisitos do produto final. Os métodos mais comuns incluem extrusão (para perfis longos), rolante (para folhas e películas), fundição (para peças complexas), e Maquinação CNC (para componentes de alta precisão).

Qual é o processo de refinação do alumínio?

O processo de refinação do alumínio consiste em duas fases principais:

-

O Processo Bayerque transforma o minério de bauxite em pó de alumina de elevada pureza.

-

O Processo Hall-Héroultque funde a alumina em alumínio metálico puro, utilizando uma corrente eléctrica potente.

O alumínio é fácil de maquinar?

Sim, o alumínio é um metal muito fácil de maquinar. É macio e tem uma excelente ductilidade e maleabilidade, enquanto a sua excelente relação resistência/peso faz com que tenha um desempenho excecional durante o processamento. Para Maquinação CNCO alumínio é frequentemente considerado um dos melhores materiais para corte.

Podemos produzir alumínio puro 100%?

Na produção comercial, normalmente não é possível produzir 100% de alumínio puro. O alumínio "puro" que usamos diariamente tem normalmente um grau de pureza entre 99,5% e 99,9%, contendo vestígios de impurezas. Para a maioria das aplicações industriais e comerciais, este nível de pureza é suficiente e satisfaz todos os requisitos de desempenho.

Conclusão e perspectivas

De um metal raro e precioso, outrora mais valioso do que o ouro, à atual pedra angular da indústria, leve, eficiente e infinitamente reciclável, a história do alumínio ilustra na perfeição a forma como a tecnologia conduz uma indústria para um futuro mais eficiente e sustentável.

Se tem necessidades de maquinação de precisão de alumínio ou se deseja transformar as suas ideias de projeto em realidade, não hesite em contactar-nos. Estamos ansiosos por colaborar consigo e criar valor em conjunto.