No fabrico B2B, quando os engenheiros perguntam pela cor, a resposta é muito mais complexa do que uma simples amostra. A cor é um parâmetro de engenharia definido por desempenho, durabilidade e rentabilidade. Este guia analisa o espetro de cores, os limites técnicos e as restrições de Tipo I, Tipo II e Tipo III anodização para ajudar os engenheiros e especialistas em aquisições a tomar as decisões de cor mais fiáveis.

Princípios e tecnologia da coloração

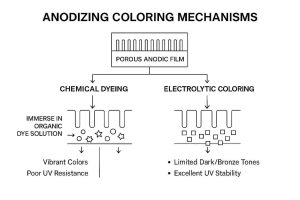

A estrutura porosa da película anódica é fundamental para o sucesso da coloração. A camada de óxido de alumínio criada durante o processo eletroquímico tem poros minúsculos que podem absorver corantes ou iões metálicos.

Comparação de tecnologias de tingimento

- Tingimento químico (corantes orgânicos): A película absorve uma solução de corante orgânico. Enquanto as cores são vibrante e diversificado, têm fraca resistência aos raios UV e às intempériestornando-os ideais apenas para aplicações cosméticas interiores ou não críticas.

- Corantes electrolíticos (sais metálicos inorgânicos): Os sais metálicos são depositados nos poros da película. A gama de cores é limitado (tipicamente preto, bronze), mas o acabamento oferece superior resistência à luz e às intempériestornando-o obrigatório para aplicações exteriores e arquitectónicas.

Qualidade da cor e da selagem

A única garantia de durabilidade da cor a longo prazo é selagem. O processo de selagem converte a estrutura porosa num composto inerte e cristalino, isolando efetivamente o revestimento do ambiente. As cores não seladas ou mal seladas, independentemente do corante utilizado, desvanecem-se rapidamente devido à exposição aos raios UV ou à absorção de contaminantes ambientais.

Liga e desvio de cor

A escolha de uma cor começa com a compreensão a alumínio compatibilidade da ligaO tipo de liga determina o resultado final.

Impacto da liga na cor

Impurezas em ligas de alumínio (especialmente o silício (Si) e o cobre (Cu)) afectam negativamente a estrutura dos poros e a transparência da película de óxido. Isto resulta em diferenças subtis de cor ou incoerências mesmo quando é utilizado o mesmo corante.

Riscos de desvio de cor

- Ligas ideais: Os alumínios das séries 6061 e 7075 produzem normalmente os melhor consistência e clareza da cor.

- Ligas de risco: Ligas com elevado teor de silício (por exemplo, ligas fundidas como as da série 3xx) ou um elevado teor de cobre são inadequado para colorirA sua utilização é muito mais frequente, resultando frequentemente em acabamentos baços, cinzentos ou manchados.

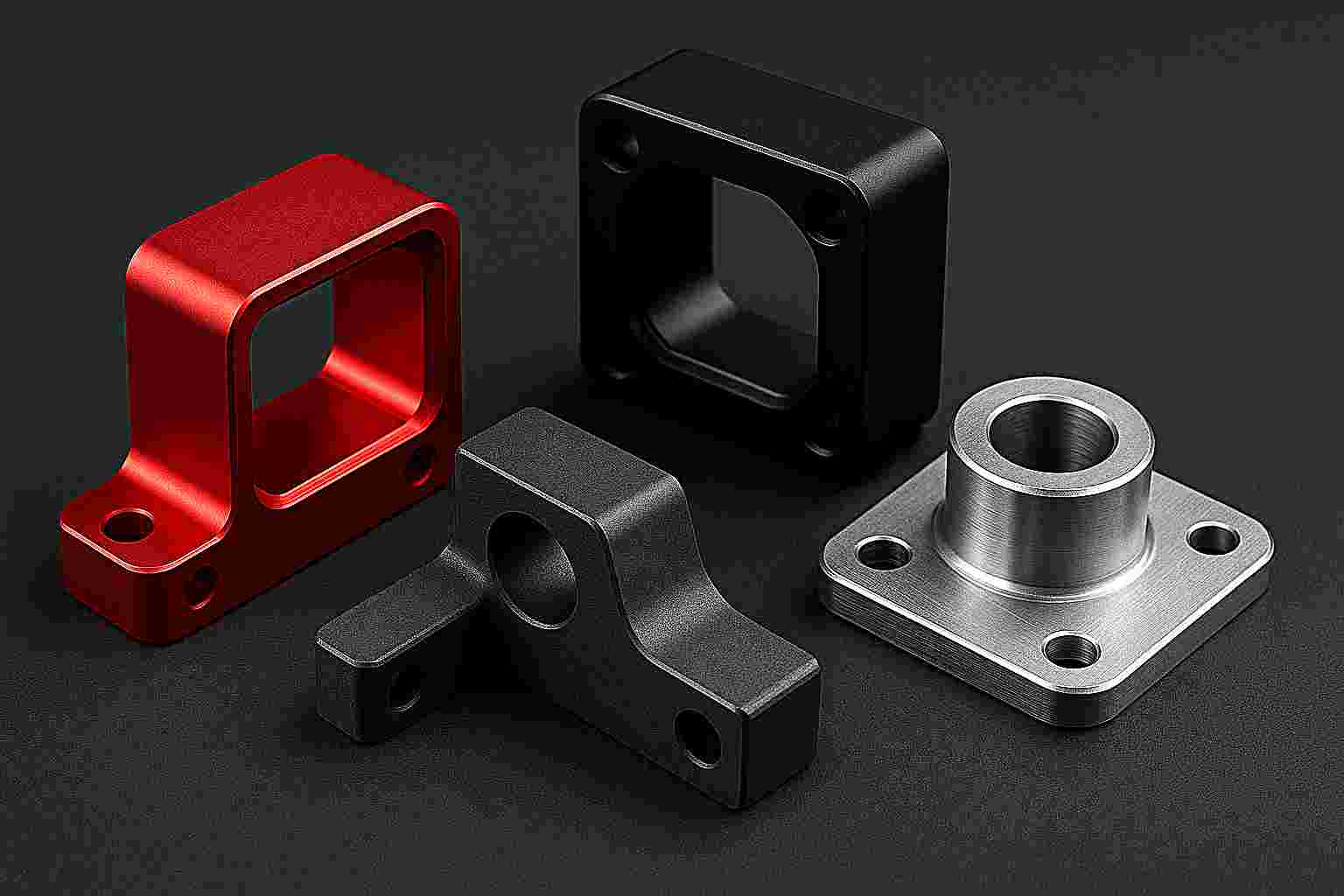

Tipos e gamas de cores

A disponibilidade da cor está intrinsecamente ligada à espessura, porosidade e densidade do revestimento. As secções seguintes fornecem uma análise de engenharia com base na norma MIL-A-8625:

A. Tipo I (Crómico): Revestimento mais fino com restrições de cor

- Perfil técnico: O revestimento mais fino ($\text{0,5-2,5 \mu m}$) com porosidade mínima.

- Gama de cores: A cor natural é límpido a cinzento/verde fraco. O filme é não é fácil de tingir e, normalmente, não é tingido.

- Aplicações principais: Peças aeroespaciais (especialmente as que requerem ajustes de tolerância apertados), conjuntos soldados e utilização como pré-tratamento antes da pintura.

B. Tipo II (sulfúrico): Espessura normalizada e gama máxima de cores

- Perfil técnico: Espessura média com porosidade uniforme, o que o torna o mais adequado para tingimento.

- Gama de cores:

- Cores funcionais de alta estabilidade: Transparente/Prata e Preto (melhor resistência aos UV).

- Cores padrão decorativas: Vermelho, azul, dourado, verde, violetae outras cores vibrantes.

- Desafio de cor: O branco puro é tecnicamente inatingível.

- Aplicações principais: Caixas para eletrónica de consumo, aparelhos domésticos, remates arquitectónicose todas as peças que necessitem de um durabilidade moderada com cor estética.

C. Tipo III (revestimento duro): Elevada dureza com cor profunda Limites funcionais

- Perfil técnico: O revestimento mais espesso ($\text{25-150 \mu m}$), oferecendo a maior dureza (350-500 HV). A cor natural do óxido é cinzento escuro.

- Gama de cores:

- Cores funcionais padrão: Cinzento-escuro natural/cinzento-castanho.

- Cores funcionais opcionais: Preto e Verde militar.

- Restrição de cor: Tipo III não consegue obter cores claras ou brilhantes porque a base naturalmente escura do revestimento mascara os corantes mais claros.

- Aplicações principais: Componentes mecânicos deslizantes (por exemplo, pistões, válvulas), rolamentos de alto atrito e equipamento industrial que requer extrema resistência à abrasão e elevado isolamento.

Perguntas frequentes (FAQ)

P: Que cores estão disponíveis para a Anodização Tipo III?

A: A gama de cores é muito limitada. Em primeiro lugar, pode escolher a natural cinzento profundo/castanho-cinzento ou preto. O tipo III não pode ser tingido com sucesso em cores claras ou brilhantes.

P: A cor da anodização desvanece-se com o tempo?

A: Sim, pode. Isto depende inteiramente do tecnologia de tingimento e a qualidade da selagem. As cores Tipo II tingidas organicamente desvanecem-se quando expostas a Luz UV. Os acabamentos coloridos electroliticamente são altamente estáveis.

P: A anodização pode ser efectuada em branco puro?

A: Não. A película anodizada é uma estrutura de óxido de alumínio porosa e translúcida. Só pode absorver a cor; não pode ser tingida para criar uma película opaca. branco puro terminar.

P: As diferentes ligas de alumínio afectam a mesma cor?

A: Sim. Impurezas como silício e cobre dentro da liga pode causar subtis variações de cor ou irregularidades no acabamento final, mesmo quando se utiliza o mesmo processo de tingimento.

P: É possível alterar a cor do alumínio anodizado?

A: Sim, mas a camada antiga deve primeiro ser removida através de decapagem química. A peça deve então ser reanodizado e tingido de novo do zero. Atenção: O processo de decapagem dissolve parte do metal de base, o que pode causar perda de tolerância dimensional em peças de precisão.

VI. Anodização vs. Métodos de coloração alternativos

Ao considerar soluções de coloração para o alumínio, existem várias opções principais: anodização, revestimento em pó e pintura líquida. A escolha depende em grande medida dos requisitos específicos do projeto e do desempenho final esperado.

| Caraterística | Anodização (Tipo II/III) | Revestimento em pó | Tinta líquida |

| Gama de cores | Limitada (Não há branco puro; ditado pela química). | Ilimitado (Qualquer RAL/Pantone, texturas). | Ilimitado (Requer solventes; frequentemente com elevado teor de COV). |

| Durabilidade | Moderado a Excelente (Tipo III altamente superior). | Excelente (Boa resistência aos UV, flexível). | Mau (com tendência para lascar e descamar). |

| Look conservado | Mantém a textura metálica (Filme integrado). | Cobre completamente (Acabamento plastificado). | Coberturas. |

| Dureza/Abrasão | Extremamente elevado (O tipo III é incomparável). | Bom (Adequado para fricção baixa a moderada). | Baixo. |

| Espessura do revestimento | Fino ($\text{5-150 \mu m}$), impacto mínimo da tolerância. | Grosso ($\text{50-200 \mu m}$), afecta a tolerância dimensional. | Fina a moderada. |

Conclusão

Uma seleção de cores de anodização bem sucedida é um equilíbrio crítico entre os requisitos de engenharia e o apelo estético. Ao compreender os limites de cor de Tipo I, II e IIIe reconhecendo o papel decisivo que liga e vedação se jogar na durabilidade a longo prazo, pode garantir que o seu produto cumpre as normas visuais, ao mesmo tempo que proporciona o desempenho necessário a longo prazo. Uma personalização de cores bem sucedida depende de um conhecimento profundo destes pormenores técnicos.

Contactar a nossa equipa de engenharia

Está a enfrentar desafios com a consistência da cor para anodização de revestimento duro? Ou precisa de verificar a compatibilidade da sua liga específica com uma cor personalizada? Contactar a nossa equipa de engenharia. Fornecemos ensaios de compatibilidade de ligas, análise da espessura da películae soluções de coloração personalizadas para garantir que a sua escolha final de cor é esteticamente agradável e está em conformidade com as normas de desempenho mais rigorosas.

Clique aqui para discutir as suas necessidades de engenharia de cor personalizada com os nossos especialistas.