A decapagem com grânulos é um processo de acabamento de superfícies utilizado para unificar a textura e o aspeto visual de peças metálicas maquinadas. Ao impulsionar meios esféricos finos em direção à superfície, as marcas de maquinagem e a refletividade direcional são suavizadas, resultando num acabamento mate suave, uniforme e de baixo brilho. Estabiliza visualmente as superfícies, preservando a precisão dimensional e a definição das arestas. Este artigo explica o que é a decapagem com grânulos, como funciona, o equipamento envolvido, a seleção de meios, as diferenças em relação à decapagem com abrasivos, as aplicações de engenharia típicas e as melhores práticas para uma produção em massa consistente.

O que é a decapagem com grânulos

A decapagem com grânulos melhora a uniformidade de uma superfície metálica através da aplicação de meios esféricos que, em vez de cortarem o material, esfoliam suavemente os micro picos. Ao contrário do polimento ou da escovagem, que se baseiam na remoção de material ou na abrasão direcional, a granalhagem produz um aspeto mate neutro e não direcional. A geometria subjacente, as arestas vivas, os chanfros e as dimensões de precisão são mantidos, enquanto a superfície visível se torna mais uniforme e refinada.

Como funciona a decapagem com grânulos

O processo envolve normalmente quatro fases sequenciais: limpeza, mascaramento, decapagem e pós-limpeza. As peças são primeiro cuidadosamente desengorduradas para evitar padrões de manchas ou contaminação do meio. As áreas que não devem ser afectadas - tais como superfícies de vedação, faces de acoplamento, roscas e arestas de referência - são mascaradas com precisão.

A mecânica da explosão

Durante a fase de granalhagem, o processo transforma a superfície através de micro-películas. O bico é mantido a distâncias e ângulos controlados, enquanto o operador ou o sistema de automatização se desloca ao longo da peça num padrão suave e sobreposto de riscos cruzados. Os principais parâmetros que determinam o resultado final incluem:

- Pressão de impacto: Normalmente controlada entre $0,3\text{-}0,7 \text{ MPa}$, esta pressão determina a energia cinética do meio, influenciando diretamente a intensidade da ação de peening e a Média de rugosidade ($R_a$).

- Ângulo de ataque: Segurar o bocal perpendicular (90°) O ângulo de inclinação da tinta em relação à superfície é frequentemente ideal para garantir uma cobertura uniforme e minimizar a textura direcional. Os desvios deste ângulo podem provocar estrias.

- Distância de afastamento: Uma distância controlada optimiza a cobertura do cone de pulverização do meioA distância entre os dois sistemas é de cerca de 2,5 m; demasiado perto cria pontos quentes intensos, enquanto demasiado longe reduz a eficiência.

O meio impacta a superfície e redistribui a variação da micro-altura, causando uma deformação plástica localizada que converte a reflexão especular (tipo espelho) em reflexão difusaresultando num acabamento mate suave e de baixo brilho. Após a decapagem, os resíduos de meios e poeiras são removidos através de vácuo ou lavagem com ar, e a peça é seca para manter a clareza visual e a estabilidade do processo.

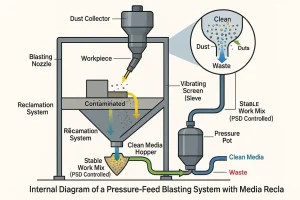

Ferramentas utilizadas para jato de grânulos

A decapagem por jato de esferas depende de ferramentas controladas para obter um acabamento mate consistente e uniforme. O equipamento seguinte influencia a textura da superfície, a estabilidade da cobertura e a repetibilidade entre lotes.

Bocal de jato

O bocal de jato de areia acelera o material e define o padrão de impacto na superfície. Os bicos feitos de carboneto ou carboneto de boro resistem ao desgaste, ajudando a manter uma geometria de pulverização estável. O ângulo consistente do bico, a distância de afastamento e o movimento suave da hachura cruzada são essenciais para evitar riscos, sombras ou rugosidade localizada.

Armário de jato de areia

O armário de jato de areia proporciona um ambiente de trabalho controlado e gere a circulação de material limpo. Uma janela de visualização nítida, iluminação interna e dispositivos ajustáveis ou rotativos garantem visibilidade e cobertura uniforme, especialmente para peças com várias superfícies ou geometricamente complexas.

Porta-peças e dispositivos rotativos

As ferramentas de fixação asseguram que a peça permanece estável e corretamente orientada durante a decapagem. As fixações rotativas ou inclinadas ajudam o operador a aplicar padrões de pulverização consistentes e a alcançar caraterísticas de reentrâncias, raios internos ou superfícies com várias faces sem processar demasiado qualquer área.

Materiais de máscara

A máscara protege as dimensões críticas e as superfícies funcionais que não podem ser alteradas. As ferramentas comuns de mascaramento incluem fita adesiva, tampões, tampas e películas de proteção cortadas com precisão. Estas evitam o micro-peneiramento em faces de vedação, áreas de acoplamento, arestas vivas e pontos de referência controlados por tolerância.

Equipamento de proteção do operador

Luvas de proteção, mangas para os braços, óculos de segurança e vestuário de controlo de poeiras protegem o operador dos meios de rebote. Assegurar um acesso ergonómico e um controlo visual seguro ajuda a manter um movimento estável e repetível durante a decapagem.

Tipos e seleção de suportes

A forma, a dureza e o tamanho do suporte determinam a textura do acabamento, a refletividade e a segurança dimensional. A escolha depende fundamentalmente do facto de a prioridade ser aparência cosmética, melhorando a aderência do revestimento ou protegendo tolerâncias apertadas na peça maquinada.

Conta de vidro

As esferas de vidro são meios esféricos, quimicamente inertes, que proporcionam uma textura mate suave e macia através de uma ação de peening (impacto) em vez de uma ação abrasiva (corte).

- Mecanismo e acabamento: São ideais para superfícies cosméticas, particularmente em caixas de alumínio, caixas de precisão e produtos de consumo. Suavizam as marcas de maquinagem e a refletividade direcional, resultando num acabamento uniforme, de baixo brilho e com um toque ligeiramente sedoso.

- Dureza e segurança: As contas de vidro são relativamente baixas na escala de dureza de Mohs (cerca de 5,5 a 6,5). Esta suavidade torna-as dimensionalmente seguro para a maioria das peças de precisão, garantindo uma remoção mínima de material.

- Limitação: Devido aos impactos repetidos, as esferas de vidro degradam-se mais rapidamente do que os meios cerâmicos, necessitando de um reabastecimento mais frequente e de uma monitorização mais rigorosa do Mix de trabalho para manter a consistência dos lotes.

Conta de cerâmica

As esferas de cerâmica são os meios esféricos de primeira qualidade, normalmente fabricados a partir de compostos à base de zircónio. Oferecem uma durabilidade superior e uma classificação de tamanho mais rigorosa em comparação com as esferas de vidro.

- Mecanismo e acabamento: A sua elevada dureza e baixa taxa de rutura (o que significa uma maior estabilidade da forma) produzem padrões de grão mais apertados e consistentes e repetibilidade superior de lote para lote. Isto é fundamental para sectores como a instrumentação médica, estruturas aeroespaciais e componentes de marca de alta qualidade que exigem níveis de acabamento controlados e repetíveis (valores $R_a$).

- Dureza e duração: As pérolas de cerâmica são significativamente mais duras (frequentemente Mohs 7,5 a 8,0) e muito mais caras do que o vidro, mas a sua extensão vida operacional torna-os frequentemente mais económicos em aplicações de grande volume ou muito exigentes.

- Desempenho: Proporcionam um acabamento que pode variar de um mate fino e nítido a um acetinado suave, dependendo da pressão e do tamanho do grânulo (malha).

Óxido de alumínio

O Óxido de Alumínio (Alumina) é um abrasivo afiado, angular e altamente agressivo, classificado como um meio de corte em vez de um meio de peening.

- Mecanismo e função: Aumenta a energia de superfície através de micro-corte e desbaste o substrato. Este facto cria um perfil profundamente codificado (valor elevado de $R_a$) que é essencial para encravamento mecânico com revestimentos subsequentes.

- Aplicação primária: É o pré-tratamento padrão ouro antes de processos como anodização, revestimento em pó, PVD ou galvanoplastia para maximizar a aderência e a longevidade do revestimento.

- Grau e dureza: É muito dura (Mohs 9.0), removendo rapidamente incrustações, ferrugem e camadas de maquinagem pesadas. Diferentes tamanhos de malha (por exemplo, grão 60 para cortes agressivos, grão 120 para uma preparação mais fina) são selecionados com base na perfil da superfície (padrão de ancoragem) profundidade. Nota: O óxido de alumínio deixa um aspeto industrial e granulado e deve ser seguido de uma passagem de esferas mais leve se ainda for necessário um acabamento cosmético suave.

Polímeros e meios naturais

Estes são os suportes mais suaves e de menor impacto, concebidos para tarefas em que a integridade dimensional e a preservação dos materiais são a prioridade absoluta.

Benefício: São utilizados principalmente para remover a contaminação ligeira, a intermitência ou unificar a textura da superfície sem induzir tensões ou alterar a geometria subjacente. São frequentemente a escolha mais segura para a limpeza de moldes ou instrumentos delicados.

Mecanismo e tipos: Esta categoria inclui suportes de polímeros (por exemplo, nylon, acrílico) e meios naturais (por exemplo, cascas de nozes, espigas de milho). Limpam e unificam as superfícies através de uma limpeza ligeira e de micro-ajustes, em vez de cortarem ou de fazerem peening pesado.

Aplicação primária: São cruciais para peças de paredes finas, caraterísticas de elevada tolerância (por exemplo, faces de vedação, roscas) ou materiais sensíveis (como plásticos macios ou certos compósitos) em que qualquer remoção de material ou tensão superficial é inaceitável.

Vista microscópica dos meios de granalhagem: Contas de vidro e cerâmica (esféricas, para peening) versus óxido de alumínio e polímeros/naturais (angulares/suaves).

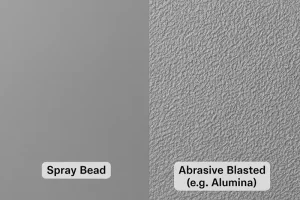

Jato de esferas vs Jato abrasivo

Embora ambos os processos aproveitem o impacto de meios de alta velocidade, os seus objectivos principais e os estados de superfície resultantes são fundamentalmente diferentes. A distinção reside na geometria dos meios e na energia cinética aplicada.

Mecanismo e energia

A decapagem com grânulos utiliza meios esféricos de baixa densidade (como grânulos de vidro ou de cerâmica) propulsionados a pressões controladas, geralmente mais baixas. O processo transmite energia cinética à superfície, reformando os micro picos deixados pela maquinagem sem remoção significativa de material. Esta ação minimiza eficazmente a tensão da superfície. Em contraste, a decapagem abrasiva emprega meios angulares de maior densidade (como óxido de alumínio ou carboneto de silício) a pressões mais elevadas, que cortam e fracturam agressivamente a estrutura da superfície existente, resultando em perda de material.

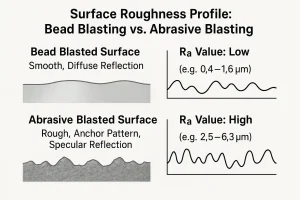

Aspeto e textura

A decapagem com grânulos produz consistentemente um acabamento mate suave, fino e não direcional. Esta textura é altamente desejável para invólucros de produtos cosméticos e de consumo onde é necessária uma reflexão difusa da luz. A decapagem com abrasivo produz uma textura mais áspera, visivelmente mais granulada e industrial, com uma média de rugosidade muito mais elevada ($R_a$). Este aumento dramático da área de superfície é caracterizado por um perfil angular, com buracos, conhecido como padrão de ancoragem - essencial para a ligação mecânica.

Retenção dimensional e de arestas

A granalhagem de esferas é considerada dimensionalmente benigna. Uma vez que o processo envolve micro-peneiramento em vez de corte, preserva eficazmente arestas vivas, chanfros críticos e tolerâncias dimensionais apertadas. A granalhagem abrasiva, devido à sua natureza agressiva e de remoção de material, acarreta um risco significativo de amolecer ou arredondar rapidamente arestas críticas e causar alterações dimensionais mensuráveis se não for rigorosamente controlada através de máscara ou movimento automatizado.

Orientação para casos de utilização

A decapagem com grânulos serve predominantemente como uma etapa final de acabamento cosmético, ideal para peças de alumínio, aço inoxidável ou titânio que serão visíveis ou manuseadas. A granalhagem abrasiva é definida como uma fase de pré-tratamento necessária antes da aplicação dos acabamentos subsequentes. O seu único objetivo consiste em aumentar a área de superfície e a capacidade de bloqueio mecânico necessárias para uma adesão robusta e a longevidade de processos como o revestimento em pó, a anodização, a pintura ou a PVD/Eletrodeposição.

Vantagens e limitações

Compreender os pontos fortes e fracos inerentes à granalhagem é vital para determinar a sua utilização adequada numa cadeia de produção em massa.

Principais vantagens

A granalhagem com esferas oferece vantagens específicas que a tornam superior aos métodos abrasivos agressivos para peças maquinadas com precisão:

- Superfícies mate uniformes e estética: Fornece um sistema consistente e não direcional acabamento mate ou acetinado através de um tratamento de superfície. Este facto é muito valorizado na engenharia médica, alimentar e mecânica para um aspeto limpo, refinado e que reduz o brilho.

- Impacto dimensional mínimo: O processo utiliza meios esféricos a uma pressão mais baixa, garantindo não danifica nem distorce materiais delicados (como o alumínio ou as ligas de paredes finas) e mantém a exatidão dimensional sem remoção significativa de material.

- Desempenho de superfície melhorado: A ação de impacto pode induzir uma camada pouco profunda de tensão residual de compressão (efeito peening), que ajuda aumentar a resistência à fadiga e aliviar as tensões de tração introduzidos durante a maquinagem.

- Perfil de segurança e ambiental: As contas de vidro e de cerâmica são frequentemente sem chumbo e quimicamente inerte, produzindo menos poeira e detritos em comparação com o jato de areia, contribuindo para uma operação mais limpa e segura com maior capacidade de reutilização dos suportes.

Limitações do processo

Para evitar um retrabalho dispendioso, as equipas de engenharia devem estar conscientes dos limites inerentes ao processo:

- Ineficaz em escamas pesadas/ferrugem: A decapagem com grânulos é menos agressivo do que a granalhagem ou o jato de areia e não consegue lidar com ferrugem espessa, carepa de laminação pesada ou camadas de óxido duro. Estes requerem um abrasivo de corte afiado (como o óxido de alumínio) como precursor.

- Não é ideal para o perfil de aderência da tinta: O acabamento liso e polido não cria o padrão de ancoragem profunda ($R_a$ elevado) necessário para uma ligação mecânica de revestimentos espessos como tinta ou pó. Isto limita a sua utilização quando a prioridade é a ativação de superfícies rugosas.

- Risco de incorporação dos media: Utilizar pressão excessivamente elevada ou uma técnica incorrecta pode fazer com que as contas de vidro embutido na superfície do componenteque podem contaminar processos químicos subsequentes (como a anodização) ou afetar o desempenho a longo prazo de peças internas críticas do motor.

- Custo inicial mais elevado: O contas de vidro e cerâmica mais finas são normalmente mais caros do que a areia tradicional ou a brita, tornando o processo geralmente mais dispendioso para tarefas de decapagem em grandes áreas e em bruto.

Aplicações típicas de engenharia

A capacidade única da granalhagem de esferas para refinar o aspeto da superfície sem comprometer a precisão torna-a indispensável em vários sectores de alta tecnologia e de consumo.

Acabamento cosmético: O processo é a escolha preferida para obter a assinatura acabamento acetinado uniforme sobre caixas de alumínio, caixas de precisão e componentes de aço inoxidável utilizado em produtos electrónicos de consumo e electrodomésticos topo de gama para reduzir o brilho e melhorar a consistência visual.

Preparação para acabamentos químicos: É utilizado habitualmente como uma etapa preparatória final suave antes de processos sensíveis à rugosidade da superfície:

- Anodização: Proporciona uma textura de base uniforme e não direcional que elimina os padrões de riscas e assegura uma absorção consistente da cor do corante.

- Eletrodeposição/PVD: Limpa e estabiliza a superfície para uma espessura uniforme e uma melhor aderência de revestimentos de película fina.

Materiais de alta consistência e delicados: A natureza controlada e não abrasiva é fundamental em indústrias com requisitos rigorosos:

- Indústria médica e alimentar: Aplicado a instrumentos cirúrgicos, implantes e aço inoxidável de qualidade alimentar para criar uma superfície lisa, lavável e não reflectora (Fonte 1.4).

- Ligas aeroespaciais: Ideal para tratar ligas aeroespaciais de elevada resistência, como o titânio e o Inconel e em peças de paredes finas (espessura $<1\text{ mm}$) onde a remoção de material ou a deformação plástica devem ser minimizadas (Fonte 1.7).

- Melhoria funcional: Utilizado em aplicações especializadas (como superfícies de dentes de engrenagens ou peças impressas em 3D) para obter limpeza da superfície e reforço da tensão de compressãomelhorando a vida à fadiga (Fonte 1.7).

Melhores práticas para uma produção em massa consistente

A adesão às melhores práticas rigorosas é essencial para alcançar a consistência visual e funcional necessária em grandes volumes de peças maquinadas. Os desvios nos parâmetros de controlo são a principal causa dos defeitos de superfície.

Limpar a peça antes do jato de areia Os contaminantes causam sombras e uma resposta de cor inconsistente-Isto é particularmente verdadeiro para peças que serão anodizadas ou revestidas posteriormente. Assegurar um desengorduramento e secagem completos utilizando métodos de limpeza industriais (como a limpeza por ultra-sons ou o desengorduramento por vapor) para remover todos os óleos, líquidos de refrigeração, impressões digitais ou fluidos de corte. Qualquer contaminante residual pode polimerizar sob o calor da fricção, resultando em padrões de manchas permanentes e indesejáveis ou pontos brilhantes localizados na superfície acabada.

Manter constantes o ângulo e a distância do bico A geometria estável do movimento garante continuidade da textura e evita estrias ou "pontos quentes". Normalmente, o bocal deve ser mantido perpendicular à superfície (num ângulo de 90 graus) para obter um efeito mais uniforme, ou ligeiramente deslocado (por exemplo, 75-85 graus), dependendo da geometria da peça. Sistemas robotizados de granalhagem automatizados são a solução ideal para manter esta estabilidade em peças complexas, eliminando as inconsistências causadas pela fadiga do operador ou pela técnica manual.

Controlo da repartição dos meios de comunicação e da mistura de trabalho Os suportes de impressão desgastam-se gradualmente ou desfazem-se em pó devido a impactos repetidos. Esta decomposição deve ser gerida para preservar o nível de acabamento exigido. Definir regular intervalos de substituição e rastreio para manter uma situação estável Distribuição do tamanho das partículas (PSD)-ou Mix de trabalho-dentro da máquina. Se o material se desgastar demasiado, o acabamento será demasiado brilhante; se for demasiado grande, a textura será demasiado áspera. O sistema de recuperação deve remover eficazmente os finos e as poeiras, ao mesmo tempo que adiciona novos suportes de impressão com as dimensões corretas.

Superfícies funcionais críticas da máscara A máscara protege as áreas onde a remoção de material ou a alteração da superfície é inaceitável. Faces de vedação, furos roscados de precisão, furos de rolamentos, interfaces toleradas e arestas de pontos de referência podem necessitar de uma intensidade reduzida ou de uma proteção de máscara total. Utilizar materiais duradouros e de elevada qualidade, tais como fitas resistentes, tampões de silicone personalizados ou revestimentos especializadospara garantir que a máscara sobrevive ao intenso impacto cinético do processo de granalhagem sem falhar ou rasgar.

Conclusão

A decapagem com granalha é um processo de acabamento altamente eficaz e essencial para componentes maquinados com precisão. Proporciona um acabamento mate estável, repetível e visualmente unificado, preservando ativamente a precisão dimensional crítica e a definição das arestas. Além disso, o processo prepara a superfície do componente para acabamentos a jusante de elevado desempenho, assegurando uma adesão e longevidade óptimas para revestimentos como anodização, pintura e PVD.

Carregar o seu desenho para uma análise rápida da capacidade de fabrico e parâmetros de granalhagem recomendados.