No fabrico industrial moderno, a anodização é um dos processos de tratamento de superfície mais utilizados para as ligas de alumínio. Este método eletroquímico cria uma camada de óxido densa e dura na superfície do alumínio. Quando esta camada é tingida de um preto profundo, não só melhora a textura visual da peça, como também proporciona um aumento significativo do desempenho.

O que é a anodização negra?

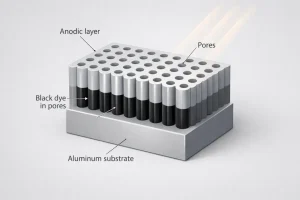

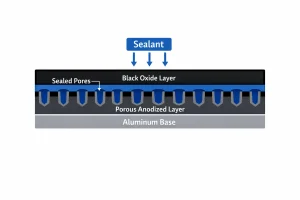

A anodização negra não é simplesmente um revestimento de superfície; é um processo de conversão eletroquímica controlado. Ao aplicar uma corrente eléctrica num banho de eletrólito ácido, uma camada porosa microscópica de óxido de alumínio cresce na superfície da liga de alumínio. O corante preto é então absorvido por estes poros e um processo de selagem final fixa a cor na superfície do metal. Este método integra a cor no próprio material, garantindo que não irá descascar ou descamar como a tinta tradicional.

Para compreender por que razão este processo é tão apreciado no fabrico industrial, é necessário analisar as vantagens funcionais que proporciona aos componentes.

Vantagens do alumínio anodizado preto

A anodização negra faz mais do que apenas alterar o aspeto do metal; proporciona um salto significativo na dureza, proteção e desempenho ótico das ligas de alumínio através das seguintes caraterísticas-chave:

Resistência ao desgaste e dureza

A camada de óxido é essencialmente óxido de alumínio, que é muito mais duro do que a liga de alumínio de base. Isto torna a superfície de alumínio anodizado preto altamente resistente a riscos e ao desgaste físico durante a utilização diária, aumentando significativamente a vida útil das peças em ambientes de elevada fricção.

Resistência à corrosão

Esta densa película de óxido actua como uma barreira física entre o metal e o ambiente externo. Impede que o oxigénio e a humidade corroam o substrato de alumínio, permitindo que o alumínio anodizado preto permaneça estruturalmente estável, mesmo em condições húmidas ou quimicamente agressivas.

Dissipação de calor e absorção de luz

As superfícies pretas têm uma elevada emissividade térmica, ajudando os dissipadores de calor electrónicos a irradiar o calor de forma mais eficiente. Além disso, o acabamento preto profundo absorve a grande maioria da luz visível, eliminando a interferência reflexiva - uma caraterística vital para instrumentos ópticos de precisão.

Limitações do alumínio anodizado preto

Embora o alumínio anodizado preto seja amplamente utilizado na indústria, não é uma solução perfeita para todos os ambientes. Antes de se decidir por este processo, é essencial compreender as limitações técnicas inerentes a este tratamento de superfície específico:

Resistência aos raios UV

A maioria dos processos de alumínio anodizado preto utiliza corantes orgânicos para obter uma cor profunda e uniforme. Sob exposição prolongada a luz ultravioleta (UV) intensa, estas moléculas de corante podem degradar-se, fazendo com que o acabamento preto se desvaneça ou mude para cinzento escuro ou púrpura. Para componentes utilizados no exterior a longo prazo, é frequentemente necessário um tingimento especializado com sais metálicos inorgânicos.

Resistência química

A camada de óxido no alumínio anodizado preto é composta principalmente por alumina. Embora estável em ambientes neutros, é suscetível à dissolução química em condições fortemente ácidas ou alcalinas, normalmente fora do intervalo de pH de 4,0 a 8,5. Isto pode levar à falha do revestimento, perda de cor e corrosão do substrato.

Estabilidade térmica

O coeficiente de expansão linear da camada de óxido de alumínio é significativamente mais baixo do que o do substrato de alumínio. Quando as peças de alumínio anodizado preto são expostas a temperaturas superiores a 80°C, o desfasamento na expansão térmica pode fazer com que a camada de óxido desenvolva fissuras microscópicas, conhecidas como fissuras. Embora isto possa não afetar a proteção global contra a corrosão, pode comprometer a integridade visual da superfície.

Condutividade eléctrica

O alumínio anodizado preto é um excelente isolante elétrico. Isto significa que se áreas específicas de uma peça necessitarem de blindagem EMI ou ligação à terra eléctrica, essas secções têm de ser mascaradas com precisão antes do processo de anodização ou maquinadas posteriormente para remover a película isolante, o que aumenta os custos de produção e a complexidade.

Materiais necessários para a anodização negra

A obtenção de uma anodização negra de alta qualidade requer não só o substrato de alumínio central, mas também uma gama de agentes químicos formulados com precisão e equipamento especializado.

Substrato de liga de alumínio

Como material primário, a composição da liga de alumínio afecta diretamente a qualidade da película de óxido. Embora a maioria das ligas de alumínio possa ser anodizada, as séries 5000, 6000 e 7000 produzem normalmente resultados mais uniformes devido aos seus níveis mais baixos de impurezas. Uma vez que o estado original da superfície (como marcas de extrusão ou riscos) é amplificado após a anodização, é essencial uma matéria-prima de alta qualidade.

Eletrólito e aditivos químicos

O processo envolve vários meios químicos. O principal é o eletrólito de ácido sulfúrico diluído utilizado para desenvolver a camada de óxido. Para além disso, são necessários desengordurantes e agentes de corrosão alcalinos (normalmente hidróxido de sódio) para o pré-tratamento, bem como agentes desmutadores para a neutralização. A concentração e a pureza de cada produto químico devem ser rigorosamente controladas para evitar a contaminação da película.

Corantes negros e agentes selantes

O corante é o fator chave que determina a profundidade da cor, utilizando normalmente corantes pretos orgânicos especializados ou sais metálicos inorgânicos. Uma vez concluído o tingimento, são utilizados agentes selantes (como acetato de níquel ou água desionizada aquecida) para fechar os poros microscópicos através de reacções físicas ou químicas. Estes materiais determinam a solidez da cor final e a resistência às intempéries da peça.

Como efetuar a anodização negra em alumínio

Desde o alumínio em bruto até à peça final acabada, cada fase do processo determina diretamente a aderência, a durabilidade e a consistência da cor do revestimento.

Pré-tratamento da superfície

Antes da anodização, as peças devem ser desengorduradas e gravadas para remover as impurezas da superfície. O tratamento físico escolhido nesta fase determina a textura visual: o jato de areia cria um acabamento mate subtil, enquanto o polimento resulta num aspeto espelhado de alto brilho.

Anodização e tingimento

As peças de alumínio são submersas num banho de eletrólito e energizadas para formar uma estrutura porosa uniforme na superfície. Em seguida, as peças entram num tanque de tingimento onde as moléculas de corante preto penetram nos poros através da ação capilar. Os técnicos têm de controlar com precisão os parâmetros do tanque para garantir uma cor preta profunda sem variações.

Tratamento de selagem

Este é o passo final crítico do processo. Através da água quente ou da selagem química, os poros da película de óxido são estreitados e fechados, fixando permanentemente a tinta no seu interior. A selagem de alta qualidade aumenta significativamente a resistência às nódoas e evita que a cor desvaneça com o tempo.

Devido a estas propriedades versáteis e duradouras, o alumínio anodizado preto tornou-se um padrão em muitas indústrias de alta tecnologia.

Considerações sobre a anodização negra

Embora a anodização negra melhore significativamente o desempenho das peças, existem vários factores técnicos importantes que os designers e engenheiros devem ponderar antes de passarem à produção.

Seleção de graus de liga de alumínio

As diferentes séries de ligas de alumínio reagem de forma diferente ao processo de anodização. Por exemplo, as séries 6000 e 7000 (como 6061 ou 7075) produzem normalmente um acabamento preto muito uniforme e profundo. Em contrapartida, o alumínio fundido ou as ligas com elevado teor de silício podem ter um aspeto acinzentado ou apresentar texturas irregulares após a anodização; por conseguinte, a matéria-prima deve ser escolhida cuidadosamente com base nos requisitos estéticos finais.

Controlo da tolerância dimensional

O processo de anodização faz crescer uma camada de óxido na superfície, o que normalmente provoca um ligeiro aumento nas dimensões da peça. Para os componentes mecânicos de precisão, é essencial ter em conta esta espessura adicional (normalmente entre alguns micrómetros e dezenas de micrómetros por lado) durante a fase de maquinagem para garantir a precisão durante a montagem final.

Variação de cor e consistência do lote

Uma vez que a anodização é influenciada por variáveis como a densidade da corrente, a temperatura do banho e o tempo de imersão, podem ocorrer ligeiras variações de cor entre lotes diferentes. Para uma produção em grande escala ou projectos que envolvam várias peças interligadas, é aconselhável utilizar matérias-primas do mesmo lote e processá-las sob parâmetros idênticos para garantir a máxima consistência visual.

A gestão destes pormenores técnicos é crucial para a taxa de rendimento final, e uma previsão adequada do pré-processamento ajuda a garantir um desempenho estável em cenários de aplicação subsequentes.

Cenários de aplicação comuns

Desde componentes ópticos de precisão a estruturas aeroespaciais de elevada resistência, a utilização do alumínio anodizado preto abrange quase todos os domínios em que a qualidade e o desempenho são fundamentais.

Instrumentos ópticos e de precisão

Uma vez que este processo proporciona excelentes propriedades de absorção de luz, é amplamente utilizado em corpos de lentes de câmaras, interiores de telescópios e caixas de sensores laser para garantir que a luz difusa não interfere com a qualidade da imagem.

Equipamento eletrónico e de semicondutores

Em produtos electrónicos de consumo topo de gama, controladores de máquinas e módulos de refrigeração, a camada de óxido negro proporciona um isolamento elétrico fiável e a estética industrial elegante exigida pelo design moderno.

Indústrias aeroespacial e automóvel

Para peças leves que requerem uma elevada resistência às intempéries, como suportes de tablier e componentes de motor de alto desempenho, a anodização preta oferece uma solução de superfície que é simultaneamente leve e excecionalmente durável.

Diferenças entre a anodização negra e o revestimento em pó

A anodização negra e o revestimento a pó negro são duas soluções distintas de acabamento de superfícies. Compreender as suas diferenças nos métodos de ligação e propriedades físicas é crucial para selecionar o processo correto.

Método e estrutura de ligação

A anodização é um processo de conversão eletroquímica que desenvolve uma camada de óxido de alumínio diretamente a partir do substrato, integrando a cor no metal. O revestimento em pó é uma aplicação física em que a resina plástica é pulverizada electrostaticamente e curada sobre a superfície. Consequentemente, a anodização elimina o risco de descamação ou descamação, enquanto os revestimentos em pó podem lascar sob impacto extremo.

Espessura e precisão do revestimento

A camada anodizada é extremamente fina e uniforme, variando normalmente entre 5 e 25 microns, tendo um impacto mínimo nas tolerâncias dimensionais apertadas. Em contraste, o revestimento em pó é muito mais espesso, normalmente entre 60 e 120+ microns, e tende a acumular-se nas arestas e nos orifícios. Para componentes mecânicos de precisão, a anodização é a melhor escolha.

Textura visual e retenção de detalhes

Uma vez que a película anodizada é uma camada de óxido translúcido que absorve o corante, preserva e realça a textura metálica natural e as marcas de maquinagem (como a escovagem ou o jato de areia). O revestimento em pó é uma camada opaca e espessa que tende a obscurecer as caraterísticas finas da superfície, resultando num acabamento mais parecido com plástico ou tinta pesada.

Perguntas mais frequentes

Respostas profissionais a preocupações comuns relacionadas com a anodização negra:

O alumínio anodizado preto é propenso a riscar?

A camada anodizada possui uma dureza excecional (tipicamente 200-500 HV), tornando a sua resistência ao desgaste muito superior à do alumínio em bruto. Embora resista bem aos arranhões do dia a dia, pode ser riscada pelo contacto de alta força com materiais mais duros, como carbonetos ou areia, o que pode revelar o alumínio prateado por baixo.

Qual é o custo da anodização negra?

O custo é geralmente considerado moderado. O preço é influenciado principalmente pela complexidade geométrica da peça (requisitos de estantes), pelo tamanho do lote (densidade de estantes) e pela precisão especificada para a espessura da película e a consistência da cor. Embora altamente rentável em comparação com a pintura líquida multicamadas, pode ter um custo unitário mais elevado do que o revestimento a pó simples e de grande volume.

O processo é seguro para a saúde?

Os produtos acabados anodizados a preto não são tóxicos e são quimicamente estáveis. A camada de óxido de alumínio é inerte e os processos de selagem modernos cumprem geralmente as normas ambientais como a RoHS. É utilizado com segurança em utensílios de cozinha, dispositivos médicos e produtos electrónicos de consumo, sem riscos conhecidos para a saúde decorrentes do contacto diário.

A cor do alumínio anodizado pode ser alterada?

Uma vez concluído o processo de selagem, a cor fica permanentemente bloqueada e não pode ser diretamente alterada. Para mudar de cor, a camada de óxido existente deve ser removida quimicamente, o que consome uma pequena quantidade do substrato de alumínio e altera as dimensões. Por isso, recomenda-se a finalização da cor antes da produção.

Conclusão

A anodização negra é mais do que apenas uma escolha decorativa; é um processo de engenharia crítico que equilibra os requisitos funcionais com o atrativo visual. Através de um fluxo de trabalho eletroquímico científico, permite que as ligas de alumínio permaneçam leves, ao mesmo tempo que adquirem a dureza e a proteção necessárias para resistir a ambientes agressivos. Quer seja para melhorar a durabilidade ou para obter um aspeto industrial de qualidade superior, este processo fornece um suporte técnico essencial para o fabrico moderno.

Para garantir que as suas peças obtêm os melhores resultados de proteção e consistência visual, recomenda-se que discuta os tipos de materiais e as espessuras de revestimento com os especialistas em processamento logo na fase de conceção.

Contactar a nossa equipa técnica para receber um relatório personalizado de avaliação da anodização negra e uma amostra de apoio.