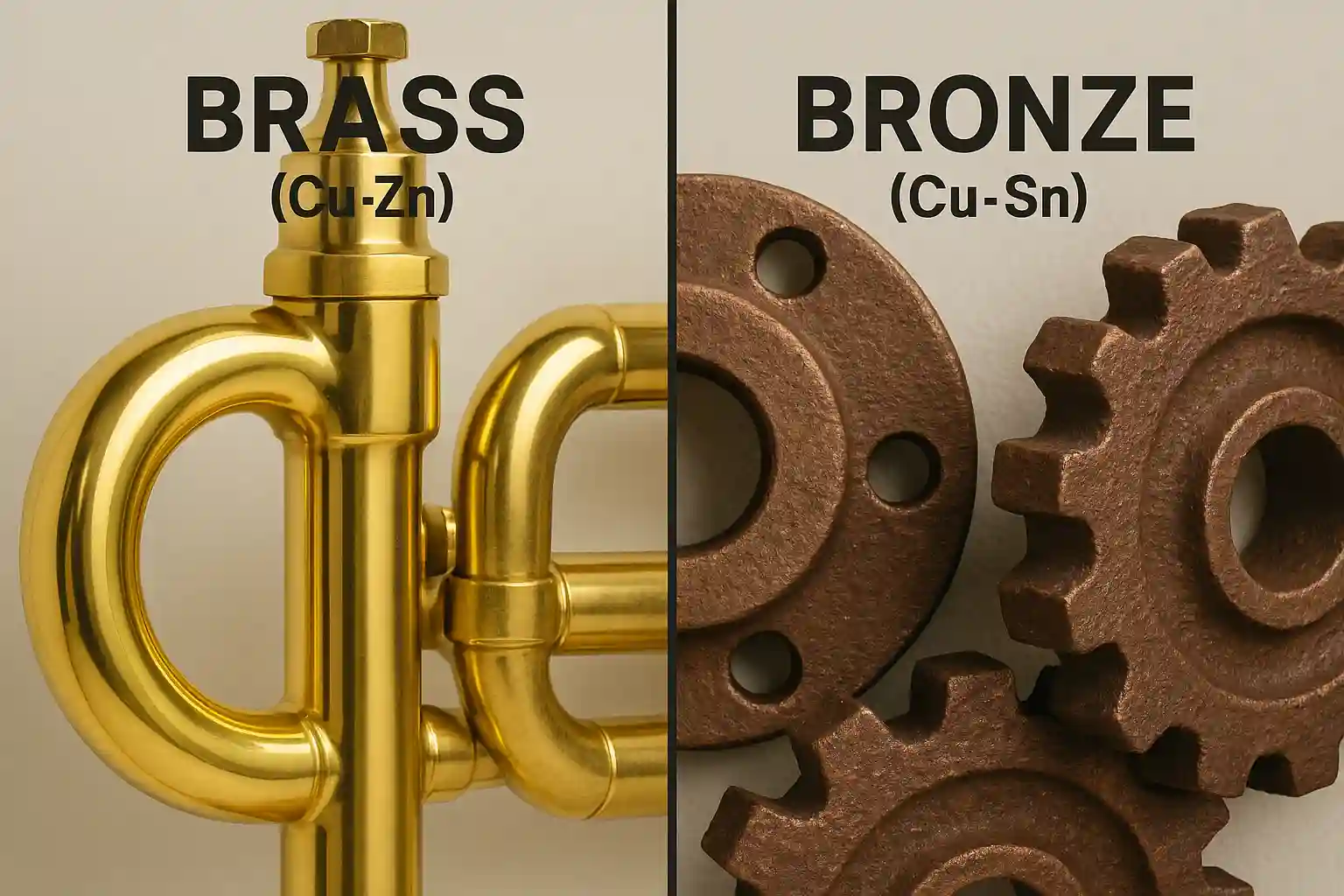

Ao selecionar uma liga de cobre, os fabricantes e projectistas enfrentam frequentemente o dilema de escolher entre latão e bronze. Embora ambos os materiais sejam visualmente semelhantes e à base de cobre, os respectivos elementos de liga - zinco para o latão e estanho (ou outros) para o bronze - criam propriedades mecânicas, químicas e de custo muito diferentes. Compreender estas distinções é fundamental para otimizar o desempenho do material, garantir a longevidade do produto e gerir os custos de produção. Este guia fornece uma análise detalhada de ambas as ligas para ajudar a tomar decisões informadas.

O que é o latão

O latão é uma liga de cobre composta principalmente por Cobre (Cu) e Zinco (Zn)com o teor de zinco a variar tipicamente entre 5% e 40%. A sua combinação de excelente trabalhabilidade, cor dourada estética e propriedades acústicas torna-o um material amplamente utilizado nos sectores industrial e decorativo.

| Descrição geral do imóvel | Descrição |

| Elemento primário | Zinco (Zn) |

| Aparência | Ouro brilhante ou amarelo pálido |

| Principais vantagens | Excelente maquinabilidadeA madeira é um material de alta ductilidade, de custo relativamente baixo, com apelo estético e propriedades antimicrobianas naturais. |

| Principais Desvantagens | Baixa resistência; tendência para corrosão por dezincificação e fissuração por tensão em determinados ambientes. |

| Aplicações típicas | Instrumentos musicais, artigos decorativos, acessórios de canalização, ferragens para portas, invólucros de munições, fechos de correr. |

O que é o bronze

Tradicionalmente, o bronze refere-se a uma liga de cobre com Estanho (Sn) como o principal elemento de liga. As definições modernas, no entanto, incluem ligas de cobre com elementos como o alumínio, o silício ou o manganês. O bronze é altamente valorizado pela sua força, resistência ao desgaste e resistência superior à corrosão.

| Descrição geral do imóvel | Descrição |

| Elemento primário | Estanho (Sn); ou Alumínio/Silício/Manganês |

| Aparência | Ouro castanho-avermelhado ou baço, com tendência para desenvolver uma pátina escura |

| Principais vantagens | Elevada resistência e durezaA sua qualidade de fundição é muito boa, com excelente resistência ao desgaste e à fricção, resistência superior à corrosão e boas qualidades de fundição. |

| Principais Desvantagens | Custo elevado (devido ao estanho); difícil de maquinar em comparação com o latão. |

| Aplicações típicas | Hélices marítimas, rolamentos de alta resistência, engrenagens, válvulas, esculturas, moedas comemorativas. |

Latão vs. Bronze: Principais diferenças

O quadro seguinte resume as principais diferenças entre o Brass e o Bronze nas principais métricas:

| Caraterística | Latão | Bronze |

| Elemento de liga principal | Zinco (Zn) | Estanho (Sn) ou outros |

| Dureza / Resistência | Moderado, inferior | Elevado, mais forte |

| Ponto de fusão | Relativamente mais baixo (aprox. 900°C) | Relativamente mais elevado (aprox. 950°C a 1080°C) |

| Maquinabilidade | Excelente | Bom, mas espera-se uma maior força de corte e desgaste da ferramenta |

| Resistência à água do mar | Justo | Excelente |

| Custo | Inferior | Mais alto |

| Qualidade de som | Som brilhante e sonoro | Som profundo e monótono |

Processo de fabrico

Os processos de fabrico envolvem etapas semelhantes (fusão - fundição - fabrico), mas a principal diferença reside na gestão dos elementos de liga durante a fusão:

| Fase do processo | Latão | Bronze |

| Ponto-chave de fusão | Controlo de fumos de zinco: O zinco tem um ponto de ebulição baixo e tende a vaporizar-se, provocando fumos de óxido de zinco e perda de material. O controlo da temperatura e a aplicação do fluxo são cruciais. | Desoxidação: O bronze é sensível ao oxigénio. Os desoxidantes são normalmente adicionados durante a fusão para remover o oxigénio dissolvido, melhorando a densidade e a solidez da peça fundida. |

| Métodos de fundição | Os métodos mais comuns incluem a fundição contínua, a fundição em areia e a fundição sob pressão. | Utiliza amplamente a fundição em areia, a fundição em molde permanente e fundição centrífuga. |

| Fabrico | Excelentes propriedades de trabalho a frio e a quente; facilmente estirado, estirado em profundidade e laminado em folhas finas ou tubos. | Menos dúctil; frequentemente requer trabalho a quente. O trabalho a frio é mais difícil, embora algumas ligas respondam bem. |

Maquinabilidade e fabrico

Contraste de maquinabilidade: O latão cria limalhas finas e fáceis de limpar, resultando em custos de fabrico mais baixos. O bronze forma limalhas longas e contínuas, exigindo ferramentas mais robustas.

- Desempenho de maquinabilidade:

- Latão: Considerado um dos mais fácil de utilizar ligas metálicas. Requer forças de corte reduzidas e produz pequenos fragmentos de aparas frágeis que são facilmente removidos.

- Bronze: Devido à sua maior dureza, exige uma maior potência de corte e ferramentas mais robustas. As aparas são frequentemente contínuas ou fibrosas, exigindo atenção à gestão das aparas e ao arrefecimento.

- Desgaste da ferramenta: A maquinagem de ligas de bronze duras e de alta resistência, como o bronze de alumínio, pode aumentar significativamente o desgaste da ferramenta, contribuindo para custos de fabrico mais elevados.

- Soldabilidade: O bronze apresenta geralmente uma melhor soldabilidade do que o latão. O baixo ponto de ebulição do zinco no latão pode levar a uma excessiva fumaça de zinco e porosidade no cordão de soldadura, afectando a qualidade geral da soldadura.

Qual deve escolher

A seleção entre latão e bronze requer a avaliação das principais necessidades da aplicação, dando prioridade a desempenho, ambiente e custo factores:

- Para elevada resistência e desgaste: Escolher Bronze. A sua dureza superior e capacidade anti-fricção tornam-no essencial para componentes mecânicos críticos como rolamentos e engrenagens que suportam cargas elevadas.

- Para ambientes corrosivos: Escolher Bronze. A sua excelente resistência à água salgada e à corrosão atmosférica torna-o a escolha definitiva para instalações marítimas e em ambientes exteriores agressivos.

- Para baixo custo e alto volume: Escolher Latão. O seu custo de material mais baixo (zinco vs. estanho) e a sua maquinabilidade excecional reduzem drasticamente o tempo e as despesas de produção, tornando-o ideal para componentes gerais produzidos em massa.

- Para estética e formabilidade: Escolher Latão. O seu aspeto dourado e a sua maleabilidade prestam-se perfeitamente a formas complexas e a objectos decorativos.

Conclusão

Conclusão: O latão e o bronze, embora ambos à base de cobre, têm funções fundamentalmente diferentes no fabrico. O latão (Cu-Zn) ganha em económico e maquinabilidadeO bronze é um material de alta qualidade, que é a escolha ideal para peças gerais e decorativas. O bronze (Cu-Sn) define-se pela sua alta resistência e resistência à corrosãocimentando o seu papel como o material crítico para maquinaria pesada e ambientes agressivos.

FAQ

- Qual deles é mais duradouro?

- Bronze é geralmente mais durável devido à sua maior resistência, dureza e resistência superior ao desgaste e à corrosão em ambientes exigentes.

- O latão e o bronze são magnéticos?

- Não. Nas suas composições normais, nem é magnético.

- Porque é que o bronze é mais caro do que o latão?

- O bronze é mais caro principalmente devido ao seu principal elemento de liga, Estanho (Sn)O bronze é significativamente mais caro do que o zinco (Zn), e o bronze tem normalmente um teor de cobre mais elevado.

- Qual tem melhor condutividade eléctrica?

- Latão geralmente tem condutividade eléctrica ligeiramente melhor do que o bronze, embora ambos sejam significativamente menos condutores do que o cobre puro.

- Como é que posso distinguir a diferença apenas pelo som?

- Bronze A elevada capacidade de amortecimento resulta numa som monótono, curto e de baixa frequência quando atingido. Latão a ressonância produz um brilhante, claro e sonoro som.

Pronto para começar o seu próximo projeto com a liga certa? Contacte hoje os nossos especialistas em materiais para uma consulta personalizada sobre o fornecimento ou o fabrico por medida de componentes em latão ou bronze!