Fresagem em ângulo: Um guia completo de técnicas, ferramentas e aplicações

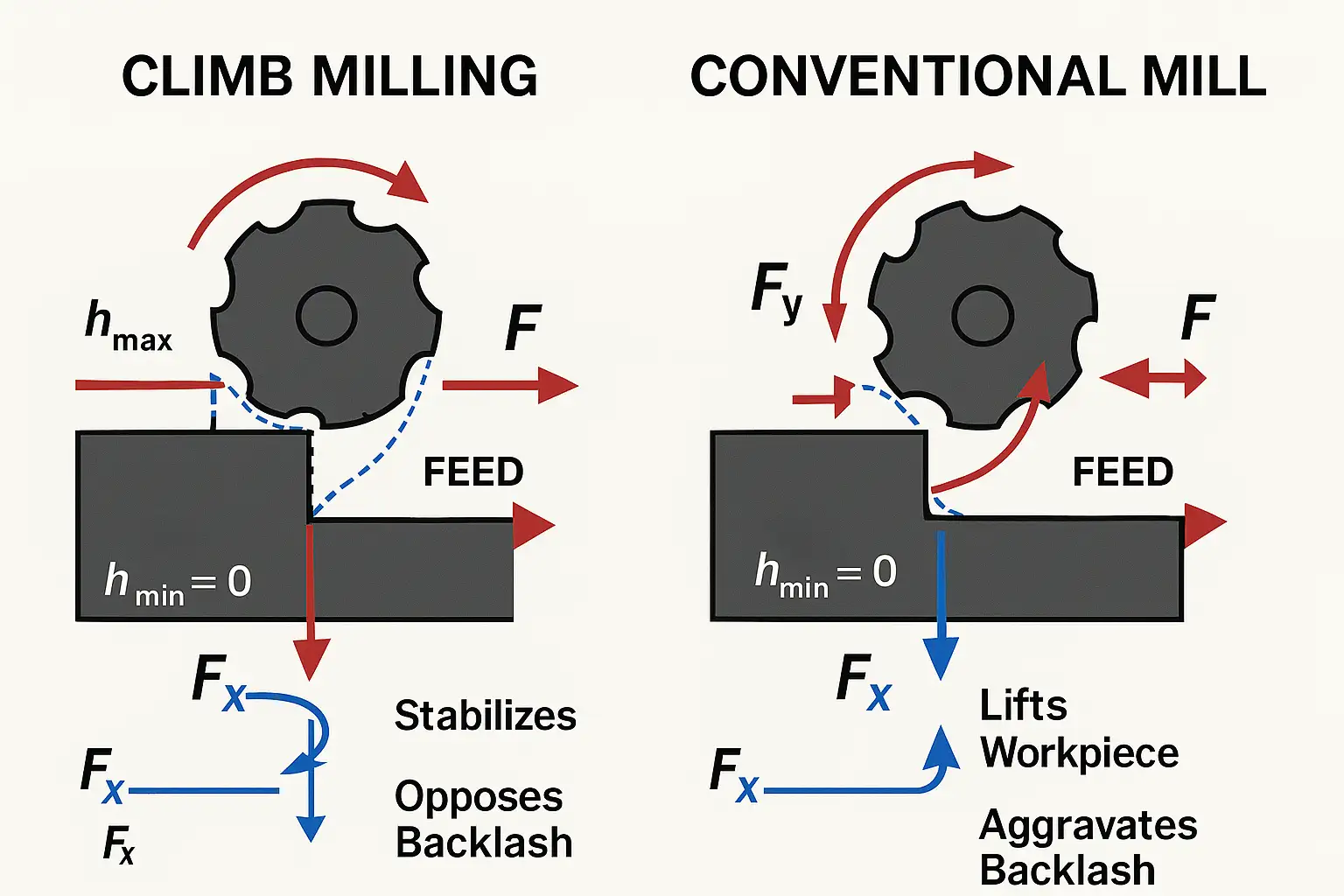

A fresagem angular é um método de fresagem especializado em que a ferramenta corta num ângulo não ortogonal à superfície da peça de trabalho, permitindo planos inclinados precisos, guias de cauda de andorinha, ângulos de inclinação e outras geometrias funcionais. O artigo explica por que razão os projectistas utilizam a fresagem angular, como é executada através da inclinação da peça, da inclinação do fuso ou das fresas de forma, e quais os tipos de fresas angulares disponíveis. Também analisa os materiais adequados, as aplicações típicas em máquinas-ferramentas, moldes e peças aeroespaciais, e as principais vantagens e limitações em comparação com a fresagem convencional.

Ler o artigo