Processo de electropolimento: Definição, benefícios e aplicações

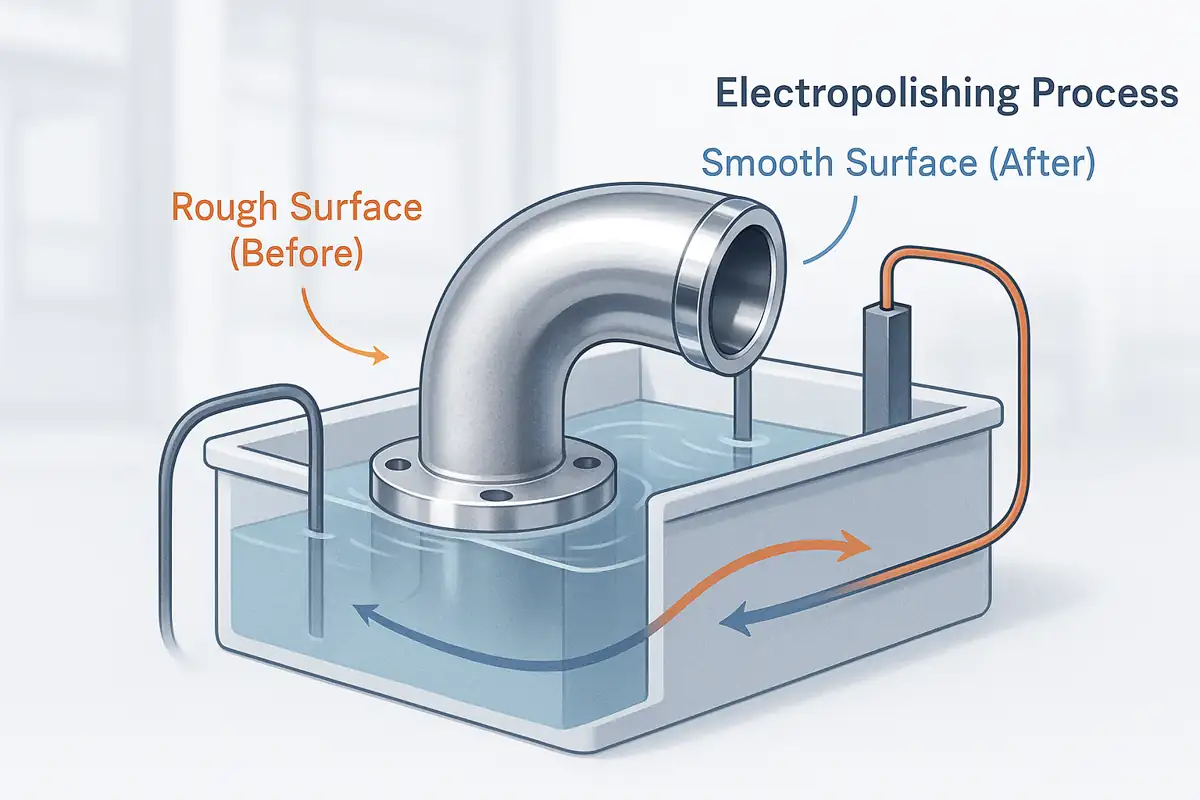

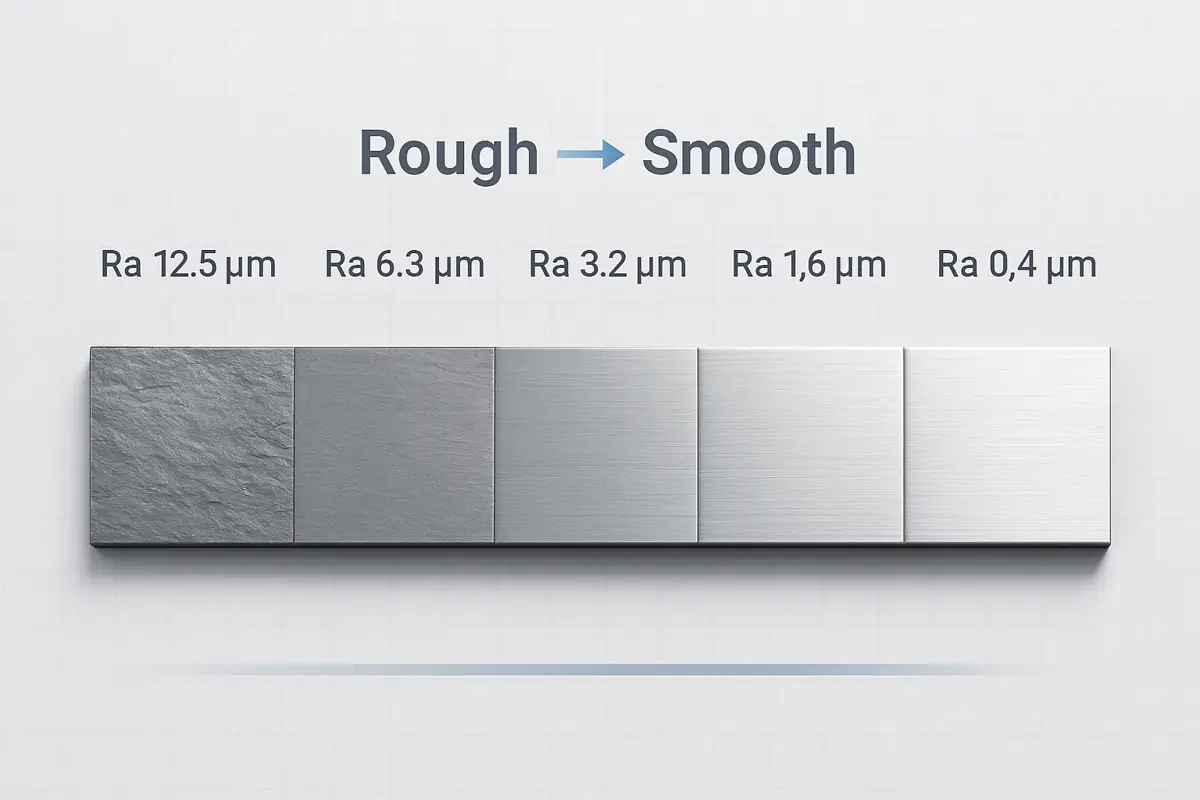

O electropolimento é um processo de acabamento eletroquímico que alisa e dá brilho às superfícies metálicas através da remoção de uma fina camada de material. Melhora a resistência à corrosão, a limpeza e o aspeto, especialmente no caso de componentes em aço inoxidável.

Ler o artigo