Em Fresagem CNCdominar as duas estratégias fundamentais de corteFresagem por escalada e fresagem convencional-é crucial para alcançar a eficiência. A relação entre o sentido de rotação da fresa e o sentido de avanço da peça determina fundamentalmente todo o processo de processo de maquinagem resultado, com impacto direto vida útil da ferramenta, acabamento da superfície e estabilidade da máquina.

O que é a fresagem trepante?

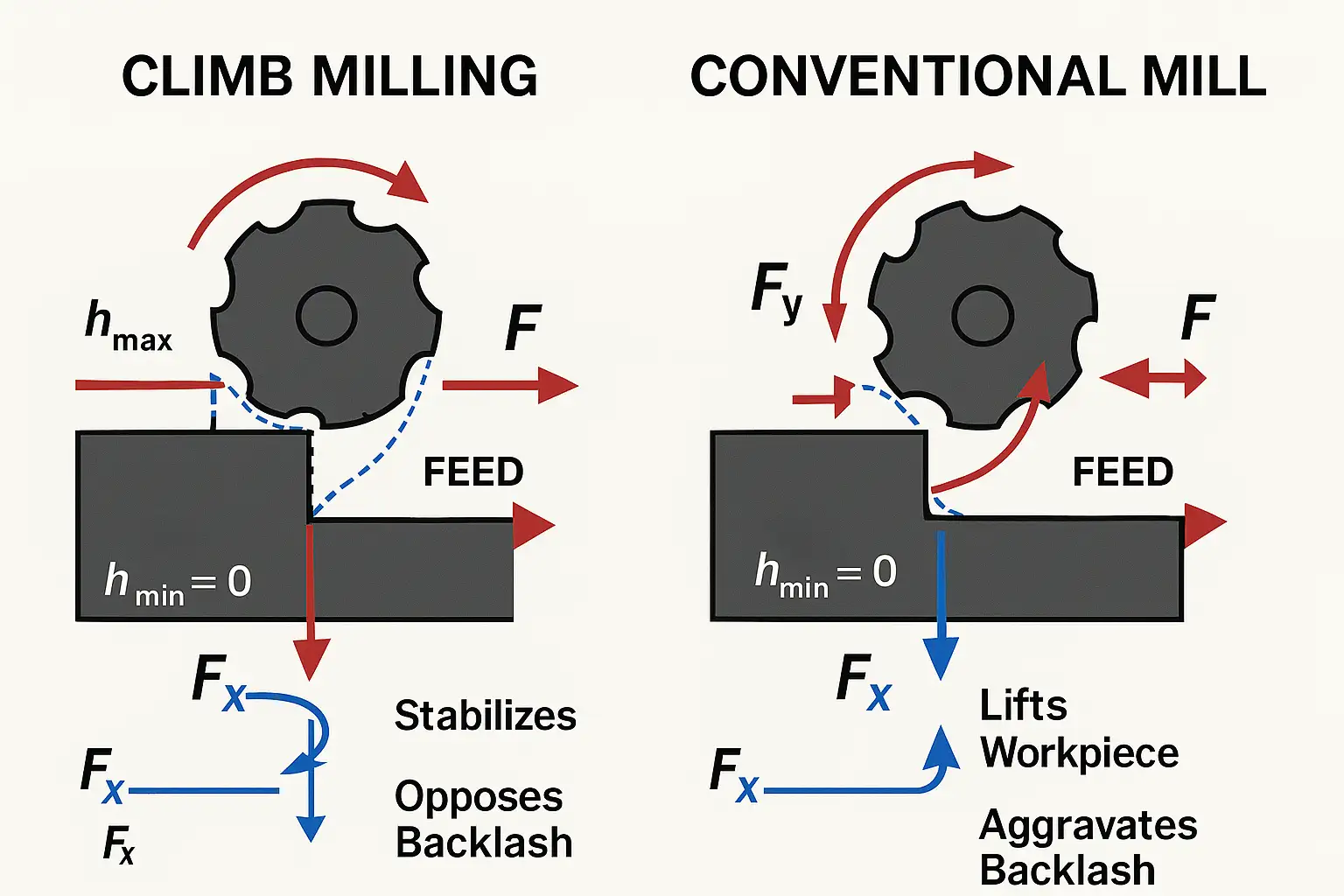

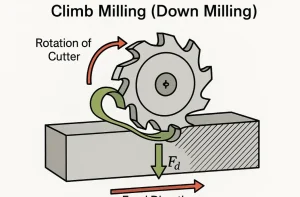

Fresagem ascendente (ou fresagem descendente) é um processo em que a direção de rotação da ferramenta de corte é a mesmo como direção de avanço da peça. Neste modo, cada aresta de corte entra no material na direção espessura máxima das aparas e sai da peça de trabalho de forma limpa à medida que a espessura de corte diminui para zero.

O que é a fresagem convencional?

Fresagem convencional (ou fresagem ascendente) é um processo em que a direção de rotação da ferramenta de corte é oposto em relação à direção de avanço da peça. Cada aresta de corte entra no material em espessura zero das aparasA espessura de corte aumenta gradualmente até ao máximo antes de sair.

A história da fresagem convencional

Para compreender a estratégia preferida atualmente, temos de começar pela história. Antes da adoção generalizada das modernas máquinas CNC, Fresagem convencional era a abordagem "convencional", não por ser a mais eficaz, mas porque a defeito inerente (folga) das máquinas tornava-a a única opção segura.

Porque é que a fresagem convencional foi necessária?

Nas fresadoras mais antigas, a mecânica reação adversa (a folga entre o parafuso de avanço e a porca na mesa) era um defeito inevitável. As forças de corte em Fresagem convencional ato para cimaresistindo a esta folga, forçando o parafuso de avanço contra um ladoAssim, consegue-se uma estabilidade relativa e evita-se a perda de controlo que a Fresagem Ascendente causaria e o perigo para o operador.

Desvantagens da fresagem convencional

Quando as máquinas modernas ultrapassaram o problema da folga, as falhas técnicas inerentes à fresagem convencional tornaram-se evidentes:

- Vida curta da ferramenta e desgaste elevado: Como a ferramenta inicia o corte a partir da espessura zero, a aresta de corte sofre fricção e fricção na superfície do material, acelerando o desgaste da ferramenta e difundindo uma quantidade significativa de calor na peça de trabalho.

- Má qualidade da superfície e endurecimento por trabalho: O atrito e a fricção fazem com que o material seja esticado e estragado, conduzindo a endurecimento por trabalho na zona de corte.

- Evacuação deficiente das aparas e fixação instável: As aparas tendem a ser arrastadas de volta para a área de corte, causando re-cortee as forças de corte tendem a levantar a peça de trabalho, exigindo dispositivos de fixação mais complexos.

Vantagens da fresagem convencional

Apesar das suas desvantagens, a fresagem convencional oferece uma ligeira vantagem na maquinagem peças fundidas ou forjadas com oxidado ou superfícies endurecidas. A sua ação de corte fina a grossa ajuda a ferramenta a penetrar eficazmente nesta camada superficial endurecida. Além disso, o aumento gradual da força de corte inerente à fresagem convencional ajuda por vezes a suprimir a vibração em materiais propensos a vibrações (como peças de paredes finas).

Fresagem por escalada: O padrão CNC moderno

As vantagens do Fresagem de trepadeiras A mode sempre foi muito conceituada no sector, representando os estado ideal de moagem.

Vantagens da fresagem trepante

As vantagens técnicas da Fresagem Subida são esmagadoras:

- Excelente vida útil da ferramenta e controlo térmico: A aresta de corte entra na espessura máxima, garantindo um corte altamente eficiente. O calor gerado é transportado com o batatas fritas mais grossas, reduzindo significativamente a temperatura da ferramenta.

- Acabamento de superfície superior: A aresta de corte sai da peça de trabalho com espessura zero. Esta ação de corte minimiza o atrito, resultando num acabamento de superfície extremamente elevado.

- Estabilidade de auto-aperto: A força de corte actua para baixo na mesa, criando um efeito de "auto-aperto" que aumenta a estabilidade da peça de trabalho, que ajuda a reduzir a vibração e a vibração durante a maquinagem.

Limitações da fresagem por escalada

- Elevada exigência de rigidez e vibração da máquina: A fresagem ascendente entra na espessura máxima da apara, criando uma carga de impacto inicial e alta vibração. Para o efeito, são necessárias máquinas CNC modernas com elevada rigidez e fiável indemnização por retrocesso para manter a exatidão e a estabilidade.

- Sensibilidade à uniformidade da configuração e do material: Devido ao engate instantâneo da carga máxima, se a peça de trabalho estiver mal fixada ou se o material contiver não uniformidades como pontos duros ou vaziosa ferramenta é mais suscetível de deformação súbita ou danos do que com a fresagem convencional.

Compensação de folga: O fator decisivo para o domínio da fresagem por escalada

As máquinas CNC modernas eliminaram completamente o problema de folga das máquinas mais antigas, utilizando fusos de esferas de alta precisão e avançado sistemas electrónicos de compensação de folgas. Uma vez que a tecnologia pode agora controlar com precisão a posição do eixo e resistir ao impacto inicial, todas as vantagens da Fresagem por Escalonamento são libertadas, tornando-a a modo padrão indiscutível na moderna Maquinação CNC.

Principais diferenças entre a fresagem trepante e a convencional

Para fazer uma escolha informada, é essencial analisar as quatro caraterísticas técnicas fundamentais que definem estes dois modos de corte.

1. Direção da força de corte e estabilidade de fixação

A força de corte gerada por Fresagem de trepadeiras actos para baixo na peça de trabalho, obtendo-se um efeito de "auto-aperto". Inversamente, a força de corte gerada pela Fresagem convencional actos para cima na peça de trabalho, exigindo uma fixação especializada para contrabalançar a força de elevação.

2. Direção e precisão da deflexão da ferramenta

- Fresagem em escada: O desvio da ferramenta é perpendicular para a direção de avanço da peça, o que afecta diretamente a dimensão final e a precisão da peça.

- Fresagem convencional: A deflexão da ferramenta é ** quase paralela** à direção de avanço da peça de trabalho. Isto resulta em menos erros e proporciona maior controlo e estabilidade sobre o processo.

3. Desgaste da ferramenta e geração de calor

Fresagem convencional sofre um desgaste rápido da ferramenta e tem uma vida útil curta devido ao atrito inicial. Fresagem de trepadeiras entra de forma limpa na espessura máxima, corta eficazmente e transporta o calor com as aparas, prolongando significativamente a vida útil da ferramenta.

4. Excepções à aplicação de materiais

A ação de corte fino a grosso da fresagem convencional oferece uma ligeira vantagem na maquinagem peças fundidas ou forjadas com superfícies oxidadas ou endurecidasajudando a ferramenta a penetrar efetivamente na camada endurecida.

Quando escolher cada método

A escolha final depende não só do tipo de máquina, mas também das propriedades do material a ser maquinado (como alumínio, plásticos, espumas ou ligas duras).

Guia prático: Qual é o melhor método?

| Método | Quando escolher (padrão) | Excepções (quando ser cauteloso) |

| Fresagem de trepadeiras | A norma para máquinas CNC modernas para quase todas as operações. Escolha quando elevada qualidade de superfície e vida útil da ferramenta maximizada são necessários, incluindo materiais como alumínio. | Utilizar com precaução em máquinas mais antigas sem compensação de folgas. Tenha muito cuidado com fixações instáveis ou materiais não uniformes. |

| Fresagem convencional | Apenas como um exceção. Utilizado para maquinagem camadas endurecidas, ou em máquinas mais antigas para contrariar as reacções adversas. Pode ser tentado para materiais propensos a vibrações. | Evitar geralmente quando é necessária uma elevada precisão e um bom acabamento superficial. |

Dica avançada: O passe final do fantasma

- Embora a fresagem escalonada seja normalmente preferida para passagens de acabamento para obter um acabamento de superfície ótimo, para peças que requerem a máxima precisão, uma Subir o Roughing Pass seguido de um carga ligeira Passe convencional (conhecido como "Ghost Pass" ou "Spring Pass") pode ser utilizado. Esta técnica corrige o pequeno erro dimensional causado pela deflexão perpendicular da Fresagem em Escalada, obtendo a superfície final mais perfeita.

Contactar-nos

Se procura otimizar os seus processos de maquinação CNC para prolongar a vida útil das ferramentas e melhorar a qualidade das peças, a nossa equipa de especialistas pode fornecer estratégias de maquinação personalizadas e soluções de fixação. Contacte-nos hoje para consultoria técnica profissional.