A maquinagem CNC, abreviatura de maquinagem de controlo numérico computorizado, é um processo de fabrico que utiliza controlos computorizados e ferramentas de corte de precisão para remover material de uma peça de trabalho sólida. O processo transforma desenhos digitais em peças físicas, automatizando os movimentos da ferramenta ao longo de vários eixos - normalmente X, Y e Z - com base em instruções pré-programadas.

Como funciona a maquinagem CNC

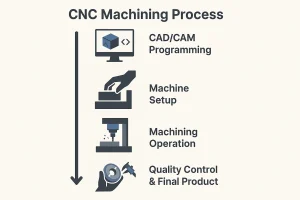

1. Conceção e programação digital

O processo CNC começa com um projeto digital. Um engenheiro cria primeiro um modelo 3D da peça utilizando CAD (desenho assistido por computador). Este desenho digital é depois importado para CAM (Computer-Aided Manufacturing), que o traduz para um software legível por máquina Código G. Este código G contém todas as instruções necessárias para orientar os movimentos da máquina, os trajectos das ferramentas, as velocidades e as profundidades de corte.

2. Configuração da máquina

Antes do início da maquinação, um operador fixa a matéria-prima selecionada - frequentemente um bloco de metal ou plástico - na mesa de trabalho da máquina CNC. Ao mesmo tempo, as ferramentas de corte necessárias são carregadas no fuso, garantindo que a máquina está pronta para executar as instruções do código G.

3. Operação de maquinagem

Assim que o programa é carregado, a máquina CNC funciona de forma autónoma. O fuso roda a ferramenta de corte a alta velocidade, removendo com precisão o material camada a camada à medida que segue o percurso programado no código G. Dependendo da complexidade da peça, a máquina pode mudar automaticamente de ferramenta ou utilizar movimentos multi-eixos para alcançar todas as superfícies e geometrias necessárias.

4. Controlo de qualidade e produto final

Ao longo de todo o processo, um sistema de controlo em circuito fechado monitoriza a operação. Os sensores fornecem continuamente feedback para garantir que a posição da ferramenta e a precisão do corte se alinham perfeitamente com as instruções programadas. O resultado final é um componente acabado de elevada precisão que corresponde ao desenho digital original.

Principais vantagens da maquinagem CNC

A maquinagem CNC oferece uma vasta gama de vantagens que a tornam uma solução de eleição para o fabrico moderno.

Precisão e exatidão

As máquinas CNC podem atingir tolerâncias extremamente apertadas - muitas vezes com ±0,01 mm - tornando-as ideais para componentes que exigem especificações exactas. Esta elevada precisão garante uma qualidade consistente em grandes séries de produção.

Flexibilidade

As máquinas CNC podem lidar com uma grande variedade de materiais, incluindo alumínio, aço inoxidável, latão, titânio e vários plásticos. São capazes de produzir peças simples e complexas, desde suportes básicos a componentes aeroespaciais complexos, tudo sem a necessidade de ferramentas personalizadas.

Velocidade e repetibilidade

Uma vez criado um programa, as máquinas CNC podem produzir peças idênticas rapidamente e com variações mínimas, reduzindo o erro humano e os custos de mão de obra.

Facilidade de modificação e escalabilidade

A natureza digital do CNC permite modificações fáceis, prototipagem rápida e escalabilidade contínua, desde peças únicas até à produção em grande escala.

Em conjunto, estas vantagens tornam a maquinagem CNC uma escolha eficiente, económica e fiável para os fabricantes que procuram peças de alta qualidade com um tempo de execução mínimo.

Principais processos CNC

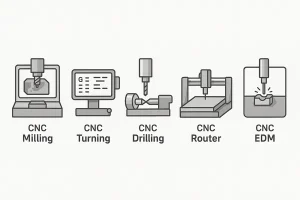

O núcleo da maquinagem CNC reside na aplicação flexível de vários processos de corte, cada um adaptado a um tipo específico de máquina para completar diferentes tarefas de fabrico.

Fresagem

Este é um dos processos CNC mais comuns. Utiliza uma ferramenta de corte rotativa para remover material de uma peça de trabalho estacionária, criando superfícies planas, ranhuras, orifícios e contornos 3D complexos. Fresadoras CNC (como as fresadoras de 3 ou 5 eixos) são o equipamento utilizado para efetuar este processo.

Virar

Ao contrário da fresagem, o torneamento envolve uma ferramenta de corte estacionária que se move ao longo da superfície de uma peça de trabalho que está a rodar a alta velocidade. Este processo é utilizado especificamente para produzir peças com caraterísticas cilíndricas, cónicas ou roscadas perfeitas. Tornos CNC (ou centros de torneamento) são as ferramentas que realizam este processo.

Perfuração

Como o nome sugere, este é o processo de fazer furos precisos numa peça de trabalho. As máquinas de perfuração CNC podem efetuar automaticamente perfurações, alargamentos, roscas e outras operações, garantindo a precisão das posições e profundidades dos furos.

Maquinação por Descarga Eléctrica (EDM)

Este processo único utiliza faíscas eléctricas para corroer materiais condutores. É particularmente eficaz para maquinar metais extremamente duros que são difíceis de cortar com ferramentas convencionais ou para criar geometrias internas complexas.

Compreender como estes processos funcionam com diferentes tipos de máquinas CNC é fundamental para compreender os fundamentos do fabrico de precisão moderno. Juntos, formam as poderosas capacidades da maquinagem CNC, transformando os desenhos digitais em produtos físicos altamente precisos no mundo real.

Tipos de máquinas CNC

A maquinagem CNC engloba uma variedade de tipos de máquinas, cada uma adaptada a tarefas de fabrico específicas. Compreender as principais categorias pode ajudar os engenheiros e compradores a selecionar o equipamento certo para as suas necessidades.

Classificação por tipo

Com base na sua função principal e no processo de maquinagem, as máquinas CNC podem ser divididas nas seguintes categorias:

Fresagem CNC Máquinas

Estas máquinas utilizam uma ferramenta rotativa de alta velocidade para remover material de uma peça de trabalho estacionária. São ideais para criar superfícies planas, ranhuras, orifícios e contornos 3D complexos.

Tornos CNC (Virar Centros)

Ao contrário das fresadoras, os tornos trabalham rodando a peça a alta velocidade enquanto uma ferramenta estacionária se move ao longo da sua superfície para remover material. Este tipo de máquina é a melhor escolha para o fabrico de todos os tipos de peças cilíndricas, como veios, casquilhos e componentes roscados, e é conhecido pela sua excecional simetria e acabamento superficial.

Máquinas de perfuração CNC

Estas máquinas são especificamente concebidas para criar furos precisos. Uma máquina de perfuração CNC pode completar uma variedade de operações numa única configuração, incluindo perfuração, rosqueamento e alargamento, garantindo extrema precisão das posições e profundidades dos furos.

Routers CNC

As tupias são utilizadas principalmente para maquinar materiais mais macios, como plásticos, madeira e compósitos. São conhecidas pela sua velocidade e eficiência e são normalmente utilizadas no fabrico de sinais, mobiliário e prototipagem.

Máquinas de maquinagem por descarga eléctrica (EDM) CNC

Trata-se de um método de maquinação não tradicional que utiliza faíscas eléctricas para corroer materiais condutores. As máquinas EDM são particularmente eficazes para trabalhar com metais extremamente duros ou para criar formas internas complexas que são difíceis de produzir com ferramentas convencionais.

Principais tipos de máquinas CNC, tais como fresagem, torneamento, perfuração e EDM.

Compreender a capacidade da máquina: Classificação por eixos

Para além da classificação das máquinas por tipo, as máquinas CNC também são frequentemente classificadas pelo número de eixos de movimento que podem controlar simultaneamente. Isto determina diretamente a complexidade e a eficiência das peças que podem maquinar.

Máquinas de 3 eixos

Este é o tipo mais básico, capaz de se deslocar ao longo dos eixos cartesianos X, Y e Z. É adequado para maquinar superfícies planas, contornos 2D e formas 3D simples.

Máquinas de 4 eixos

Estes adicionam um eixo rotativo (normalmente A ou B) à configuração de 3 eixos. Isto permite que a máquina processe os lados de uma peça sem refixação, tornando-as ideais para peças assimétricas complexas.

5 eixos Máquinas

Com dois eixos rotativos (normalmente A e C, ou B e C), a ferramenta de corte pode aproximar-se da peça de trabalho a partir de praticamente qualquer ângulo. Isto permite que toda a maquinação seja concluída numa única configuração, melhorando consideravelmente a eficiência e a precisão. São essenciais para o fabrico de peças complexas, como lâminas aeroespaciais e dispositivos médicos.

Este sistema de classificação permite aos compradores e engenheiros selecionar com maior precisão o equipamento adequado à complexidade e ao orçamento do seu projeto.

Materiais comuns utilizados na maquinagem CNC

Um dos principais pontos fortes da maquinagem CNC reside na sua ampla compatibilidade de materiais. Desde metais leves a polímeros de elevado desempenho, as máquinas CNC podem lidar com uma gama diversificada de materiais para satisfazer várias necessidades funcionais e de engenharia.

Metais

Os metais são amplamente utilizados na maquinagem CNC devido à sua excelente resistência, durabilidade e condutividade térmica.

-

Alumínio

Altamente maquinável, leve e resistente à corrosão. Utilizado habitualmente em aplicações aeroespaciais, automóveis e electrónicas.

-

Aço inoxidável

Oferece excelente resistência, resistência ao desgaste e resistência à corrosão, tornando-o adequado para dispositivos médicos e componentes estruturais.

-

Latão

Conhecido pelo seu acabamento suave e baixa fricção, o latão é frequentemente utilizado para válvulas, acessórios e peças decorativas.

-

Titânio

Forte, leve e biocompatível, o titânio é preferido nas indústrias aeroespacial e médica, apesar da sua maior dificuldade de maquinação.

Plásticos

Os plásticos são amplamente utilizados na maquinação CNC para várias peças funcionais e protótipos devido à sua leveza, resistência à corrosão, isolamento elétrico e vantagens económicas.

-

ABS

Leve e resistente ao impacto, ideal para caixas e invólucros.

-

Nylon

Oferece boa resistência ao desgaste e flexibilidade, sendo frequentemente utilizado em engrenagens e casquilhos.

-

POM (Delrin)

Possui excelente estabilidade dimensional e baixo atrito, sendo amplamente utilizado em componentes mecânicos.

-

PEEK

Um termoplástico de alto desempenho com excelente resistência térmica e química, utilizado em peças aeroespaciais e médicas.

Visão geral dos materiais comuns utilizados na maquinagem CNC - metais e plásticos.

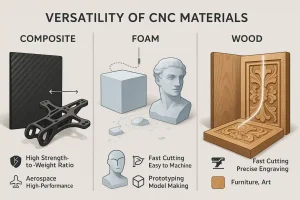

Compósitos, espumas e madeira

Para além dos metais e dos plásticos, a maquinagem CNC também é amplamente utilizada para os seguintes materiais, para satisfazer as exigências específicas de determinadas indústrias e aplicações:

-

Compósitos: Materiais como a fibra de carbono e a fibra de vidro. Oferecem uma relação resistência/peso extremamente elevada, o que os torna uma escolha ideal para o equipamento aeroespacial e desportivo de alto desempenho.

-

Espumas: Incluindo espumas de poliuretano e estruturais. São leves e fáceis de maquinar, normalmente utilizadas para prototipagem rápida, fabrico de modelos e moldes de fundição.

-

Madeira: De madeiras duras a contraplacado, os routers CNC podem cortar e gravar madeira com rapidez e precisão, o que é amplamente aplicado no fabrico de mobiliário, obras de arte e modelos arquitectónicos.

A escolha do material depende de factores como as propriedades mecânicas, as condições ambientais, os requisitos de tolerância e o custo. A capacidade da maquinagem CNC para trabalhar com um espetro de materiais tão amplo torna-a adequada tanto para protótipos como para componentes em fase de produção em todas as indústrias.

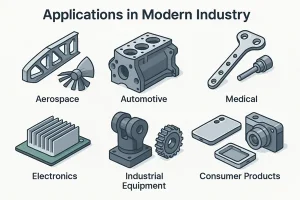

Aplicações na indústria moderna

A maquinagem CNC desempenha um papel vital numa vasta gama de indústrias devido à sua precisão, versatilidade e escalabilidade. Desde sectores altamente regulamentados até ao fabrico geral, a tecnologia CNC suporta tanto a criação de protótipos como a produção em grande escala de componentes críticos.

Aeroespacial

As peças para aeronaves requerem uma precisão e um desempenho material excepcionais. A maquinagem CNC é utilizada para produzir suportes estruturais, componentes de turbinas, caixas e até peças de fuselagem de alumínio leve com tolerâncias apertadas e elevada qualidade de superfície.

Automóvel

A maquinagem CNC suporta tanto a prototipagem como a produção de peças de motor, caixas de transmissão, componentes de suspensão e estruturas de tablier. A sua capacidade de trabalhar com metais como o alumínio e o aço inoxidável garante durabilidade e desempenho.

Dispositivos médicos

Com normas de segurança e precisão rigorosas, a indústria médica depende da maquinação CNC para instrumentos cirúrgicos, implantes ortopédicos, componentes dentários e peças de equipamento de diagnóstico - muitas vezes feitos de materiais biocompatíveis como o titânio ou PEEK.

Eletrónica

As máquinas CNC fabricam caixas, conectores e dissipadores de calor em alumínio ou plástico, garantindo ajustes exactos e um desempenho térmico ideal em dispositivos electrónicos compactos.

Equipamento industrial

Desde engrenagens personalizadas a estruturas de máquinas e braços robóticos, a maquinagem CNC produz componentes duradouros e fiáveis que suportam movimentos repetitivos e stress em ambientes de fabrico.

Estas aplicações demonstram a adaptabilidade da maquinagem CNC aos requisitos de peças complexas e de grande volume, tornando-a uma pedra angular da produção industrial moderna.

Resumo visual de peças maquinadas por CNC típicas utilizadas em indústrias modernas como a aeroespacial, a automóvel e a médica.

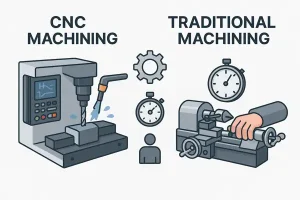

Maquinação CNC vs Maquinação Tradicional

Compreender a diferença entre a maquinagem CNC e a maquinagem manual tradicional é essencial para tomar as decisões de fabrico corretas. Embora ambos os métodos transformem materiais em peças funcionais, a sua principal diferença reside na sua nível de automatização e controlo.

A maquinagem tradicional depende inteiramente de um operador qualificado que guia manualmente as ferramentas de corte e controla todos os movimentos da máquina. Trata-se de um processo prático e fisicamente exigente que depende da experiência e destreza do operador. Como resultado, pode ser propenso a erros humanos e é menos consistente em várias peças.

Em contrapartida, A maquinagem CNC é um processo totalmente automatizado. Assim que o desenho digital é programado, o computador assume o controlo. Controla com precisão os movimentos da máquina, os percursos das ferramentas e as velocidades sem intervenção humana. Esta automatização assegura um nível de precisão, repetibilidade e eficiência que é simplesmente impossível de alcançar com métodos manuais.

Principais diferenças num relance

| Caraterística | Maquinação CNC | Maquinação tradicional |

| Controlo | Controlado por computador | Manual, controlo humano |

| Precisão | Muito elevado, consistente | Varia consoante a competência do operador |

| Velocidade | Rápido, especialmente para peças complexas | Mais lento, trabalho intensivo |

| Complexidade | Excelente para geometrias complexas | Limitado a formas mais simples |

| Repetibilidade | Peças altas e idênticas | Baixo, sujeito a variações |

| Trabalho | Menos intensivo em termos de mão de obra, requer competências de programação | Muito trabalho intensivo, requer habilidade manual |

Uma comparação visual lado a lado dos processos de maquinação CNC e de maquinação manual.

A maquinagem CNC é uma boa carreira?

Para quem se interessa por fabrico, tecnologia e trabalho prático, A maquinagem CNC é uma excelente opção de carreira. Combina o artesanato tradicional com a automatização moderna, oferecendo um percurso profissional estável e prometedor.

Uma das maiores vantagens deste domínio é a sua elevada procura e estabilidade. À medida que o fabrico continua a digitalizar-se, os operadores e programadores CNC são muito procurados numa variedade de indústrias, incluindo a aeroespacial, médica, automóvel e eletrónica. Este facto assegura um mercado de trabalho consistente para esta profissão.

Naturalmente, a carreira exige um conjunto de competências-chave, incluindo compreender os projectos de conceção, o software de funcionamento, a resolução de problemas técnicose ter um conhecimento profundo dos materiais e das ferramentas de corte. À medida que a tecnologia avança, a vontade de aprender continuamente novos softwares e operações de máquinas é crucial para o sucesso.

Do ponto de vista salarial, os operadores de CNC são frequentemente remunerados de forma competitiva e, à medida que ganham experiência e competências, têm a oportunidade de avançar para cargos com salários mais elevados, tais como Programador CNC, gestor de controlo de qualidade, ou mesmo supervisor de lojaque proporciona um caminho claro

Perspectivas de carreira para maquinistas CNC

Muitas pessoas têm dúvidas sobre o percurso profissional dos maquinistas CNC, centrando-se em procura de emprego, salário e exigências de emprego.

Procura de emprego

A procura de maquinistas CNC é grande. De acordo com o U.S. Bureau of Labor Statistics (BLS), prevê-se que o emprego nesta área cresça 2% até 2032, acrescentando mais de 365.000 postos de trabalho. Apesar desta taxa de crescimento modesta, existe um défice significativo de competências devido ao facto de um grande número de maquinistas experientes estar prestes a reformar-se. Isto cria oportunidades de emprego consistentes, especialmente em sectores de fabrico de alta precisão como o aeroespacial e os dispositivos médicos, o que faz com que seja uma escolha de carreira estável.

Salário e potencial de ganhos

Pode ganhar uma boa vida como maquinista CNC. De acordo com dados do BLS de maio de 2024, o salário médio anual para operadores de máquinas CNC é de aproximadamente $52,900, enquanto programadores CNC experientes ganham uma mediana de $69,880. Os programadores de nível superior podem mesmo ganhar mais de $99.000 por ano. Estes dados mostram que existe um potencial de ganho significativo à medida que se ganha experiência e competências.

Exigências técnicas e competências necessárias

O CNC é um trabalho exigente, mas os seus desafios são mais técnicos do que físicos. Coloca exigências muito elevadas aos profissionais, que se reflectem nos seguintes aspectos:

-

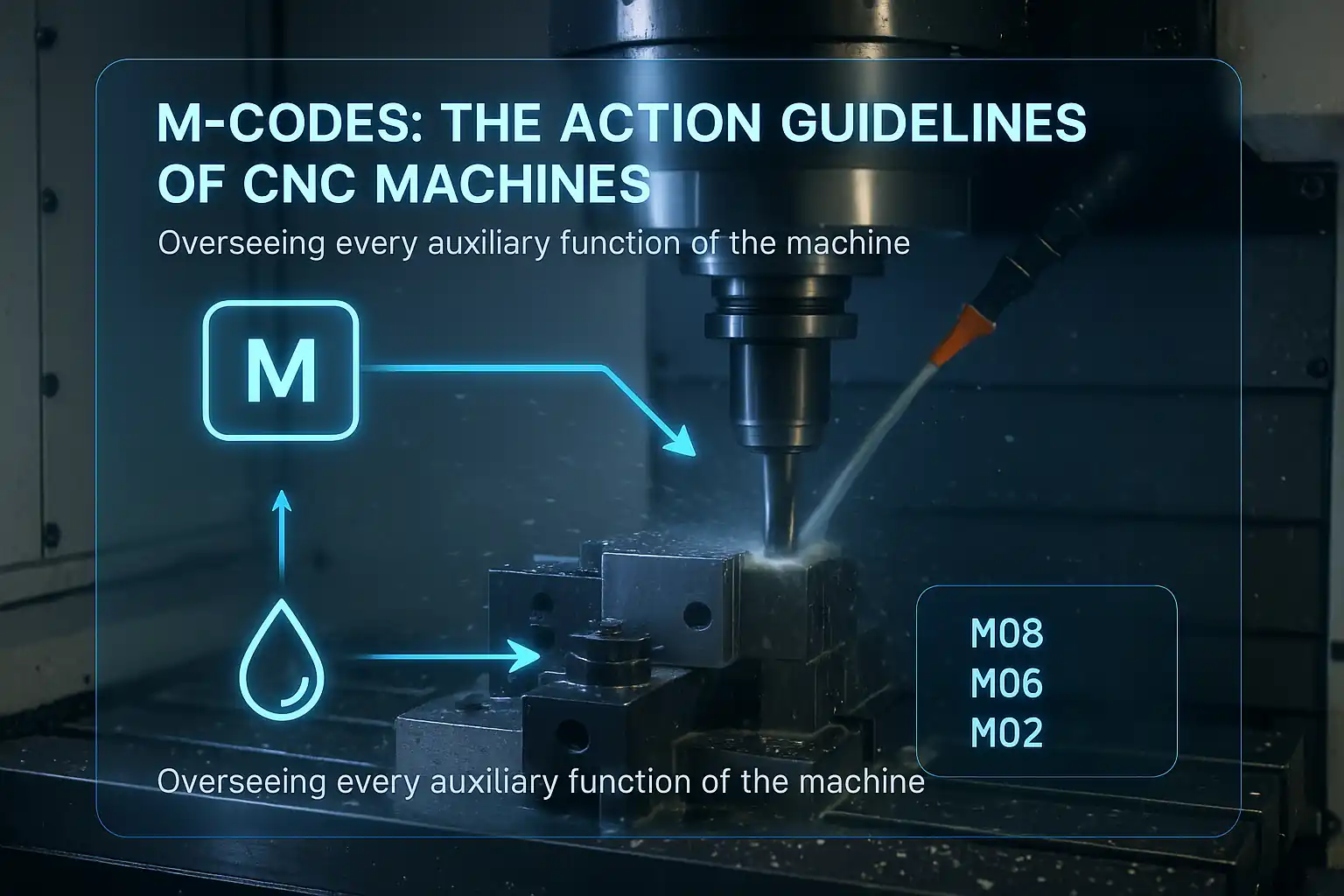

Complexidade técnica: As descrições das funções nos sítios Web de recrutamento exigem frequentemente que os candidatos tenham competências como a proficiência em software CAD/CAM para traduzir desenhos em programas de máquinas e a capacidade de escrever e editar código G e código M.

-

Requisitos de alta precisão: Em áreas como a aeroespacial e a médica, as tolerâncias das peças podem ser tão pequenas como alguns microns. Isto exige dos maquinistas uma grande concentração e atenção ao pormenor, uma vez que qualquer pequeno erro pode levar a um dispendioso desperdício de material.

-

Capacidade de resolução de problemas: Quando uma máquina avaria ou o processo de maquinagem não corresponde às expectativas, os maquinistas devem ser capazes de diagnosticar e resolver rapidamente os problemas.

Estes requisitos de competências específicas, normalmente presentes nos anúncios de emprego, demonstram diretamente a natureza profissional e de alto nível do trabalho. É também por esta razão que os profissionais experientes em CNC são muito valorizados e mais bem remunerados pelo mercado.

Como reduzir os custos de maquinagem CNC

O custo da maquinagem CNC não é fixo; é largamente determinado pela estratégia de conceção e fabrico de uma peça. Ao considerar a possibilidade de fabrico durante a fase de conceção, pode poupar significativamente tempo e dinheiro.

Simplificar a conceção e as tolerâncias

A complexidade do projeto é um dos principais factores de custo. Geometrias demasiado complexas, bolsas profundas e estreitas e raios internos muito pequenos requerem ferramentas mais pequenas e tempos de maquinagem mais longos. Além disso, a especificação de tolerâncias apertadas apenas em áreas funcionalmente críticas ajudará a evitar custos de maquinação e de controlo de qualidade desnecessários.

Escolha materiais económicos

O custo do material é uma parte significativa do preço total. Utilizar materiais fáceis de maquinar e de baixo custo, como o alumínio 6061 ou o latão, é muito mais barato do que utilizar ligas de alta resistência como o titânio ou o aço inoxidável. Ao iniciar um projeto, é crucial selecionar o material mais económico com base nos requisitos reais de desempenho da peça.

Considerar o tamanho do lote

Os custos de configuração inicial da maquinagem CNC (incluindo programação e fixação) são fixos. Isto significa que quanto maior for o tamanho do lote, menor será o custo por peça. Se possível, consolide vários desenhos de protótipos numa única encomenda ou aumente a quantidade da encomenda para obter um melhor preço.

Evitar acabamentos de superfície desnecessários

Muitos processos de acabamento de superfícies, como a anodização, o polimento ou o tratamento térmico, acrescentam custos e prazos de entrega adicionais. Especifique estes acabamentos apenas quando forem verdadeiramente necessários para a função ou o aspeto da peça.

Reduzir as configurações

Cada vez que uma peça é refixada, aumenta o tempo de configuração e o risco de erro. Ao otimizar o design para permitir que a peça seja concluída no menor número possível de configurações, pode aumentar significativamente a eficiência e reduzir os custos.

Ao adotar estas estratégias durante as fases de conceção e planeamento, pode trabalhar mais eficazmente com o seu parceiro de maquinação CNC para maximizar o controlo de custos sem sacrificar a qualidade.

Perguntas mais frequentes

Porque é que a maquinagem CNC é tão cara?

O elevado custo da maquinagem CNC resulta principalmente do equipamento, software e tempo de programação dispendiosos, bem como dos custos de material. Embora o investimento inicial seja elevado, a sua precisão e eficiência conduzem frequentemente a poupanças de custos a longo prazo.

Como é que aprendo maquinagem CNC?

A aprendizagem da maquinagem CNC requer normalmente uma combinação de teoria e prática. Pode começar com cursos numa escola profissional ou técnica e depois ganhar experiência prática através de tutoriais online e trabalhando numa oficina real.

Qual é a diferença entre maquinagem CNC e impressão 3D?

A maquinagem CNC é um processo de fabrico "subtrativo" que dá forma às peças através da remoção de material por corte. Em contrapartida, a impressão 3D é um processo de fabrico "aditivo" que constrói peças camada a camada. Diferem fundamentalmente nos seus princípios de fabrico, materiais e aplicações.

Conclusão

A maquinagem CNC continua a transformar o fabrico moderno, oferecendo uma precisão excecional, versatilidade de materiais e flexibilidade de design. Desde protótipos únicos até à produção de grandes volumes, permite aos engenheiros e compradores transformar conceitos digitais em peças funcionais com rapidez e precisão.

Compreender os fundamentos da maquinação CNC - e como escolher o parceiro certo - permite-lhe otimizar a produção, reduzir custos e melhorar a qualidade do produto.

Procura um parceiro fiável para a maquinagem CNC? Contacte-nos hoje para obter um orçamento e apoio especializado.