No panorama do fabrico moderno, a fresagem CNC é uma tecnologia indispensável e avançada. Utiliza ferramentas controladas por computador para cortar com precisão peças complexas e de alta qualidade a partir de matérias-primas. Quer se trate de componentes aeroespaciais de alto desempenho ou de peças minúsculas de dispositivos médicos, a fresagem CNC transforma os projectos de design em realidade com uma eficiência excecional.

Este guia irá fornecer-lhe uma visão global dos princípios fundamentais da fresagem CNC, dos principais tipos, dos materiais comuns e das suas vastas aplicações em várias indústrias, ajudando-o a compreender melhor a tecnologia e a tomar decisões informadas para o seu próximo projeto.

O que é a fresagem CNC?

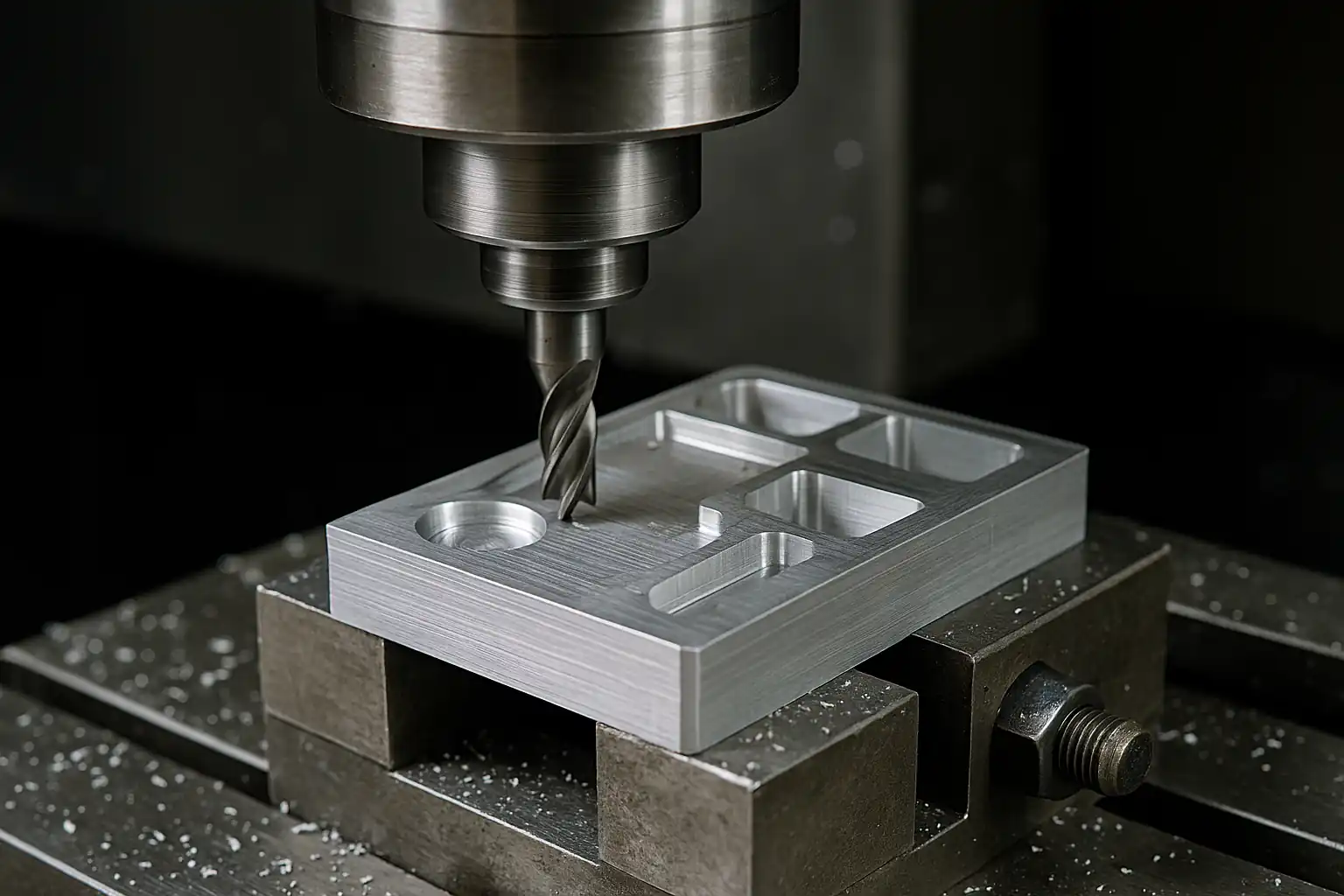

A fresagem CNC é uma processo de fabrico subtrativo. Utiliza uma ferramenta de corte multiponto rotativa de alta velocidade para se deslocar ao longo de um trajeto pré-programado (código G) no espaço tridimensional, removendo progressivamente o excesso de material de uma peça de trabalho para formar a forma desejada da peça.

Ao contrário do torneamento CNC tradicional, que roda a peça de trabalho para cortar, a fresagem CNC utiliza principalmente um ferramenta rotativa. Isto torna-o particularmente apto a lidar com peças assimétricas, multi-curvas e geometricamente complexas.

O fluxo de trabalho da fresagem CNC

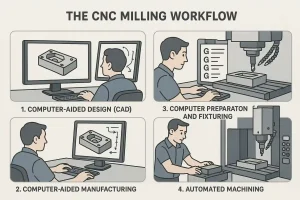

Um projeto típico de fresagem CNC, desde a conceção até à peça final, segue geralmente quatro passos fundamentais:

1. Conceção assistida por computador (CAD)

-

- Este é o primeiro passo de todo o processo. Os engenheiros utilizam software CAD (como o SolidWorks, AutoCAD ou Fusion 360) para criar um modelo digital 3D da peça. Este modelo digital contém toda a informação geométrica e as tolerâncias dimensionais.

2. Programação do fabrico assistido por computador (CAM)

-

- O software CAM é a ponte entre a conceção e o fabrico. Um programador importa o modelo CAD para o software CAM para desenvolver uma estratégia de maquinagem. Este processo inclui:

-

- Geração do caminho da ferramenta: Cálculo da forma como a ferramenta se vai deslocar no espaço 3D para cortar eficazmente o material.

-

- Definição dos parâmetros de corte: Definição de parâmetros como a velocidade do fuso, o avanço e a profundidade de corte.

-

- Geração de código G: O software CAM traduz todas as instruções de maquinagem para a linguagem que a máquina CNC pode compreender - código-G e código-M.

-

- O software CAM é a ponte entre a conceção e o fabrico. Um programador importa o modelo CAD para o software CAM para desenvolver uma estratégia de maquinagem. Este processo inclui:

3. Preparação e fixação da máquina

-

- Um operador monta a matéria-prima de forma segura na mesa de trabalho da máquina. Ao mesmo tempo, as ferramentas necessárias do programa são carregadas no armazém de ferramentas e os seus comprimentos e diâmetros são medidos.

4. Maquinação automatizada

-

- Quando tudo estiver pronto, o operador liga a máquina. A máquina efectua então automaticamente o corte com base no programa de código G pré-definido. Todo o processo é automatizado, sem necessidade de intervenção manual.

Principais vantagens da fresagem CNC

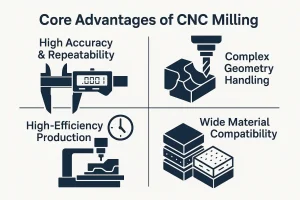

A fresagem CNC tornou-se uma escolha de topo para o fabrico moderno devido a várias vantagens importantes:

-

- Elevada precisão e repetibilidade: O sistema de movimento controlado por computador garante tolerâncias de peças na ordem dos microns e, na produção em série, cada peça mantém uma consistência extremamente elevada.

-

- Tratamento de geometria complexa: Com o movimento multi-eixo, é fácil fabricar superfícies complexas em 3D e caraterísticas internas que são difíceis de obter com os métodos tradicionais.

-

- Produção de alta eficiência: O funcionamento automatizado reduz a intervenção manual, permitindo que uma única máquina trabalhe continuamente 24 horas por dia, 7 dias por semana, aumentando significativamente a eficiência da produção.

-

- Ampla compatibilidade de materiais: Desde plásticos macios a ligas duras de qualidade aeroespacial, a fresagem CNC pode processar praticamente qualquer material.

Tipos e capacidades da fresagem CNC

As capacidades mais significativas da fresagem CNC reflectem-se na grande variedade de operações de corte que pode realizar, satisfazendo os requisitos geométricos de diferentes peças. Apresentamos de seguida alguns dos principais tipos de operações de maquinação em fresagem CNC:

1. Fresagem de faces

-

Como funciona: Esta operação utiliza a face final da fresa para remover uma grande quantidade de material de uma superfície, principalmente para criar um plano liso e plano.

-

Aplicações: Normalmente utilizado para o desbaste inicial de uma peça, proporcionando uma superfície plana de referência para operações de acabamento subsequentes, ou para o fabrico de caraterísticas planas.

2. Fresagem de contorno

-

Como funciona: A ferramenta de corte desloca-se ao longo do contorno exterior ou interior de uma peça para criar formas e curvas complexas em 2D ou 3D.

-

Aplicações: Amplamente utilizado para o fabrico de peças com superfícies curvas complexas, tais como cames, moldes e pás de turbinas.

3. Ranhuras

-

Como funciona: Esta operação utiliza uma ferramenta com uma largura igual à da ranhura, ou através de passagens repetidas, para cortar ranhuras rectas ou curvas, ranhuras de chaveta e ranhuras na peça de trabalho.

-

Aplicações: Frequentemente utilizado para criar ranhuras de chaveta, calhas de guia ou ranhuras de ventilação numa peça.

4. Embolsar

-

Como funciona: Esta operação consiste em cortar uma cavidade ou bolsa fechada e de profundidade fixa no interior da peça.

-

Aplicações: Uma das operações mais comuns para o fabrico de moldes, caixas, dissipadores de calor e outras peças que requerem a remoção de material interno.

5. Perfuração e roscagem

-

Como funciona: Embora as máquinas de fresar sirvam principalmente para fresar, também têm a capacidade de perfurar e roscar. A perfuração cria um furo redondo na peça de trabalho, enquanto a roscagem corta roscas internas no furo.

-

Aplicações: Utilizado para criar furos de montagem, furos roscados e outras caraterísticas que são comuns em quase todos os tipos de peças.

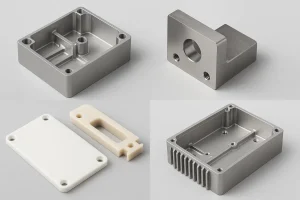

Guia para materiais comuns de fresagem CNC

A escolha do material certo é o primeiro passo crucial para o sucesso de um projeto. Cada material tem propriedades físicas e químicas únicas que determinam diretamente a facilidade de maquinação, o desempenho do produto final e o seu custo.

1. Ligas de alumínio

-

- Propriedades: Leve, boa condutividade térmica e elevada maquinabilidade.

-

- Graus comuns6061 (utilização geral) e 7075 (qualidade aeroespacial).

-

- Considerações sobre maquinagem: Requer um corte a alta velocidade e um amplo líquido de arrefecimento para evitar a deformação térmica.

-

- Acabamentos de superfície: São frequentemente objeto de anodização ou de jato de areia.

-

- Aplicações típicas: Peças para drones e aeronaves, componentes para automóveis, caixas para eletrónica.

2. Aço inoxidável

-

- Propriedades: Alta resistência, resistência à corrosão e alta tenacidade.

-

- Graus comuns: 303/304 (comum) e 316 (resistência à corrosão reforçada).

-

- Considerações sobre maquinagem: Requer a utilização de ferramentas de metal duro e uma abordagem de corte de baixa velocidade e alto avanço para gerir o calor e o desgaste da ferramenta.

-

- Aplicações típicas: Instrumentos médico-cirúrgicos, equipamentos para a indústria alimentar.

3. Plásticos de engenharia

-

- Propriedades: Leve, bom isolamento e resistência ao desgaste.

-

- Graus comuns: POM (uso geral), PEEK (alto desempenho) e ABS (resistência ao impacto).

-

- Considerações sobre maquinagem: A fraca condutividade térmica exige um controlo cuidadoso dos parâmetros de corte para evitar a fusão ou a deformação.

-

- Aplicações típicas: Componentes de dispositivos médicos, caixas electrónicas, protótipos funcionais.

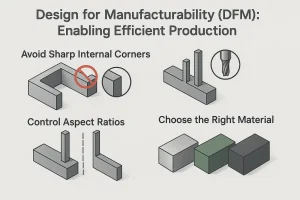

Conceção para a capacidade de fabrico (DFM): Permitir uma produção eficiente

Para garantir que as suas peças podem ser fresadas da forma mais eficiente possível, recomendamos que considere os seguintes princípios DFM durante a fase de projeto:

-

- Evitar cantos internos afiados: As ferramentas de corte são redondas, pelo que os cantos internos afiados aumentam a dificuldade e o custo da maquinagem.

-

- Rácios de aspeto de controlo: As caraterísticas finas ou longas são propensas a vibrações durante a fresagem, o que afecta a qualidade.

-

- Escolha o material correto: Selecione o material mais adequado para a fresagem CNC com base nas necessidades de desempenho da peça e no seu orçamento.

Controlo de qualidade e inspeção

Sabemos que todos os pormenores são importantes. Os nossos processos de controlo de qualidade garantem que cada peça cumpre os seus padrões:

-

- Inspeção do primeiro artigo: Realizamos uma inspeção completa da primeira peça antes de iniciar a produção para verificar se o processo está correto.

-

- Inspeção durante o processo: Efectuamos controlos aleatórios durante a maquinagem para garantir a coerência dimensional.

-

- Inspeção final: Utilizamos equipamento de alta precisão, como paquímetros, micrómetros e máquinas de medição por coordenadas (CMM), para efetuar uma inspeção final de todas as peças acabadas, garantindo que todas as tolerâncias são cumpridas.

Conclusão

A fresagem CNC é fundamental para transformar projectos inovadores em realidade. Quer o seu projeto exija um simples protótipo funcional ou um componente complexo, temos a capacidade de o tornar realidade.

Pronto para dar vida ao seu desenho? Envie-nos os seus desenhos ou requisitos de projeto para obter um orçamento profissional e uma consulta técnica.

Artigos relacionados

Enquanto guia profissional no domínio da maquinagem CNC, estamos empenhados em fornecer-lhe um conhecimento técnico abrangente. Se estiver interessado noutros métodos de maquinagem, os artigos seguintes poderão ser-lhe úteis: