Ao especificar o latão para projectos de maquinagem CNC, os engenheiros comparam frequentemente o H59 e o H62 - dois tipos chineses amplamente utilizados definidos no GB/T 5231 para latões forjados. A escolha tem impacto na maquinabilidade, no comportamento de corrosão (incluindo a dezincificação), no acabamento de superfície possível e no custo total. Uma vez que os "equivalentes internacionais" variam consoante a norma e, especialmente, consoante o teor de chumbo e as adições de ligas, especifique sempre a composição química exacta e a conformidade exigida nos seus documentos de compra.

Este guia fornece uma comparação centrada na engenharia que abrange a composição, as propriedades, a formação de aparas, as considerações sobre a dezincificação e a seleção com base na aplicação.

O que é o latão H59?

O latão H59, frequentemente escolhido pela sua relação custo-eficácia, é um material muito apreciado para componentes maquinados de grande volume. As suas propriedades específicas são muito vantajosas para os processos de maquinagem automatizados.

Composição química

| Item específico | H59 (aprox.) |

| Cu (wt.%) | 57-60 |

| Zn (wt.%) | Equilíbrio |

| Pb (wt.%) | traço / por encomenda |

| Fase | alfa + beta |

A composição do H59 coloca-o perto da fronteira dos campos de fase alfa e beta:

-

Conteúdo de cobre (Cu): aproximadamente 57-60%

-

Microestrutura: Principalmente um estrutura bifásica alfa + betacom a fase beta tipicamente presente em proporções mais elevadas do que no H62. A fase beta é mais duro e mais frágil.

Nota sobre a designação: H59/H62 são latões forjados chineses GB/T 5231. Não existe um equivalente internacional único. Se necessitar de um tipo internacional, especifique-o pelas gamas Cu/Zn/Pb e quaisquer adições especiais (por exemplo, As para DZR) em vez de o especificar apenas pelo nome.

Propriedades mecânicas e físicas

A fase beta determina o comportamento mecânico do H59, que se adequa à remoção de material a alta velocidade:

-

Resistência e dureza: Resistência à tração e dureza marginalmente superiores às do H62.

-

Ductilidade: Menor ductilidade e alongamento.

-

Formação: Menos adequado para processos complexos de enformação a frio.

Resistência à corrosão e durabilidade

O H59 apresenta uma resistência geral, mas tem limitações significativas em ambientes específicos:

-

Em geral: Adequado para aplicações secas, em interiores ou não críticas.

-

Dezincificação (DZR) Sensibilidade: Altamente suscetível à dezincificação em ambientes em contacto com a água, com elevado teor de cloretos ou ricos em amoníaco, comprometendo a durabilidade a longo prazo.

Aplicações típicas

Devido à sua maquinabilidade e rentabilidade, o H59 é ideal para:

-

Peças de elevado volume e sensíveis ao custo, em que o tempo de ciclo é o principal fator.

-

Peças de torno automático devido à excelente capacidade de quebra de aparas.

-

Componentes standard, como porcas, parafusos e casquilhos simples.

-

Peças de pressão não crítica em ambientes controlados.

O que é o latão H62?

O latão H62, com um teor de cobre ligeiramente superior, oferece um melhor equilíbrio entre desempenho mecânico, resistência à corrosão e consistência estética, o que o torna uma escolha de excelência para aplicações específicas.

Composição química

| Item específico | H62 (Aprox.) |

| Cu (wt.%) | 60.5-63.5 |

| Zn (wt.%) | 36-39.5 |

| Pb (wt.%) | traço / por encomenda |

| Fase | alfa-dominante |

A composição do H62 mantém-no mais próximo da região monofásica alfa:

-

Conteúdo de cobre (Cu): aproximadamente 60,5-63,5%

-

Microestrutura: Principalmente um estrutura monofásica alfa com apenas uma pequena quantidade da fase beta, se houver. A fase alfa é mais macio e mais dúctil.

Nota sobre a designação: H59/H62 são latões forjados chineses GB/T 5231. Não existe um equivalente internacional único. Se necessitar de um tipo internacional, especifique-o pelas gamas Cu/Zn/Pb e quaisquer adições especiais (por exemplo, As para DZR) em vez de o especificar apenas pelo nome.

Propriedades mecânicas e físicas

A fase alfa dominante torna o H62 mais dúctil e equilibrado:

-

Desempenho: Geralmente mais equilibrado em termos de resistência e dureza do que o H59.

-

Ductilidade: Significativamente melhor ductilidade e alongamento.

-

Formação: Adequado para processos de conformação a frio, como dobragem e rebitagem.

Resistência à corrosão e durabilidade

O maior teor de cobre e a estrutura monofásica do H62 melhoram a sua estabilidade a longo prazo:

-

Estabilidade a longo prazo: Mais fiável para componentes destinados a exposição ao ar livre ou de longa duração.

-

Acabamento: Mais fácil de obter acabamentos de superfície consistentes e de alta qualidade para galvanoplastia.

Aplicações típicas

O H62 é especificado quando a fiabilidade a longo prazo e a aparência são fundamentais:

-

Corpos de válvulas e acessórios em sistemas de água ou fluidos não críticos.

-

Contacto com a água e peças exteriores, tais como dispositivos elétricos.

-

Componentes decorativos/estéticos que requerem um polimento uniforme e um revestimento consistente.

-

Peças de encaixe de precisão em que a ductilidade ajuda a manter a tolerância.

H59 vs H62: Comparação lado a lado

A escolha entre H59 e H62 resume-se frequentemente a um compromisso entre eficiência/custo de produção e resistência à corrosão/qualidade da superfície.

Composição e microestrutura (alfa vs beta)

A principal diferença reside na microestrutura:

-

H59: A maior proporção da fase beta frágil (alfa + beta) resulta num material mais duro que se forma naturalmente lascas curtas e quebradiças durante a maquinagem.

-

H62: A fase alfa, predominantemente macia e dúctil, garante uma melhor alongamento e formabilidade mas tende a produzir mais duros, mais compridas e mais rígidas.

Propriedades mecânicas

| Imóveis | H59 Latão | H62 Latão | Impacto na peça final e no processamento |

| Força/Dureza | Ligeiramente superior | Equilibrado / Ligeiramente inferior | H59: Melhor para a rigidez estrutural; H62: Melhor para a conformação a frio. |

| Ductilidade (alongamento) | Inferior (frágil) | Significativamente mais elevado | H59: Trabalho a frio mínimo permitido; H62: Adequado para rebitagem, alargamento ou dobragem ligeira. |

Maquinabilidade

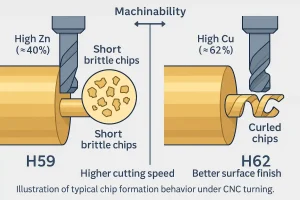

Ilustração da formação de aparas de latão H59 (aparas curtas, alta velocidade) e latão H62 (aparas enroladas, melhor acabamento) na maquinagem CNC.

Este é, sem dúvida, o fator mais crítico para as oficinas CNC:

-

H59 (Formação de aparas): Formas naturais chips curtos, pequenos e quebradiços que se partem facilmente. É ideal para maquinagem automatizada de alta velocidaderequerendo estratégias mínimas de quebra de aparas. Permite velocidades e taxas de avanço mais elevadas para maximizar a Taxa de Remoção de Material (MRR).

-

H62 (Formação de aparas): Tende a formar-se chips mais compridos, enrolados e mais rígidos (fase alfa mais resistente). É essencial um controlo eficaz da apara, o que exige geometrias dedicadas à quebra de apara ou ciclos de perfuração peck. Embora potencialmente mais lento, é é mais fácil obter valores Ra mais baixos e uma coerência dimensional mais apertada.

Acabamento de superfícies e galvanoplastia

A qualidade da superfície está diretamente relacionada com a microestrutura:

-

H62: A estrutura uniforme da fase alfa proporciona uma maior superfície consistente e estávelo que conduz a uma melhor aderência e a um aspeto mais uniforme para a eletrodeposição subsequente (níquel, crómio).

-

H59: É possível obter um acabamento aceitável, mas a microestrutura bifásica (alfa + beta) pode levar a gravação incoerente durante os tratamentos químicos pré-revestimento, exigindo uma preparação mais rigorosa da superfície.

Dezincificação e contacto com a água

O H62 apresenta geralmente uma menor tendência para a dezincificação do que o H59, devido ao maior teor de Cu e à predominância da fase alfa; no entanto, nem o H59 nem o H62 são um tipo DZR específico. Para um contacto prolongado com a água (especialmente água quente/fria/clorada), especifique um latão DZR (por exemplo, família EN CW602N / CuZn36Pb2As) ou um equivalente de acordo com a sua norma. Confirmar os requisitos (DZR, limites de chumbo) no pedido/especificação.

Custo e fornecimento de material

-

Lógica de custos: O baixo teor de cobre do H59 resulta geralmente num custo mais baixo da matéria-prima. Este é um fator importante na produção de grandes volumes.

-

Disponibilidade: Se comprar barras/varetas/tubos em tamanhos standard, ambas as qualidades estão normalmente disponíveis; para dimensões personalizadas apertadas, confirme o prazo de entrega da fábrica - H59 reduz frequentemente o custo da matéria-prima, H62 reduz o risco de acabamento.

Tabela de comparação H59 vs H62

| Imóveis | H59 (Cu ≈ 59%) | H62 (Cu ≈ 62%) |

| Composição (Cu/Zn) | Menor Cu | Cu mais elevado |

| Microestrutura | alfa + beta (mais beta) | Principalmente alfa (menos beta) |

| Maquinabilidade (Fragmentos) | Excelente (curto, quebradiço) | Bom (mais comprido, enrolado) |

| Ductilidade (alongamento) | Inferior | Mais alto |

| Suscetibilidade DZR | Suscetibilidade elevada | Suscetibilidade moderada |

| Consistência da superfície/placa | Aceitável | Melhor |

| Custo do material | Inferior | Ligeiramente superior |

| Utilização típica | Peças de torno de grande volume | Contacto com a água/exterior, peças estéticas |

Conformidade e restrições

A seleção de materiais deve sempre respeitar a conformidade regulamentar regional, especialmente no que diz respeito à saúde pública e às restrições ambientais.

Conteúdo principal e regras regionais

-

Conformidade: Para componentes em água potável ou utilizações regulamentadas pelo consumidor/industriais, confirmar os limites de chumbo (por exemplo, US SDWA/NSF, diretivas da UE, RoHS/REACH, quando aplicável). A adequação depende da química encomendada e das regras locais. Se for necessário um baixo teor de chumbo, especifique o limite de chumbo e solicite documentação de conformidade.

-

Encomendar: Os modelos H59/H62 podem ser encomendados em variantes com baixo teor de chumbo, mas os requisitos devem ser indicados no desenho/PO (máximo de chumbo, teste/COC).

Quando exigir DZR

-

Risco: O contacto prolongado com a água (quente/suave/clorada), a canalização de elevada fiabilidade ou os ambientes costeiros/químicos exigem uma maior resistência.

-

Especificação: Nestes casos, especificar um grau DZR (por exemplo, CW602N) ou equivalente regional. Os nomes e os limites variam consoante a norma, pelo que a aquisição deve ser efectuada com base na composição + requisito DZR e não apenas no nome.

Recomendações de processo para maquinagem CNC

A formação contrastante de aparas requer estratégias de maquinação CNC distintas para H59 e H62 para maximizar a eficiência e a qualidade das peças.

Tendências dos parâmetros

-

Estratégia H59 (prioridade de velocidade): Capitalizar o formação de aparas curtas. Utilizar velocidades de fuso mais elevadas e taxas de alimentação moderadas a elevadas para maximizar MRR. As arestas das ferramentas podem ser mais afiadas, mas certifique-se de que ferramentas robustas para suportar o ligeiro desgaste por impacto das aparas que partem.

-

H62 Estratégia (prioridade de superfície): Foco no controlo das aparas e na remoção estável do material. Utilização velocidades moderadas e uma velocidade de avanço consistente e ligeiramente inferior para controlar a lasca fibrosa. Utilizar uma brunimento/micro-chaminé na aresta de corte para aumentar a estabilidade e minimizar a formação de arestas (BUE). Objetivo valores Ra mais baixos (por exemplo, Ra 0,8-1,6 microns) com passagens de acabamento dedicadas.

Sugestões de programas:

-

H59: Utilização velocidades mais elevadas/alavancas médias-altas no desbasteO acabamento requer parâmetros separados e mais conservadores.

-

H62: Empregar geometrias de quebra-cavacos e um ligeiro polimento das arestas; os parâmetros de acabamento devem visar a Janela Ra 0,8-1,6 mícron.

Tratamento pós-usinagem (alívio do stress)

-

Recomendação: O latão é suscetível de Fratura por corrosão sob tensão (SCC) quando a tensão residual interna é elevada e está exposto a agentes corrosivos.

-

Pós-maquinação: A recozimento de alívio de tensões a baixa temperatura a 250-300 °C durante 1-3 horas é fortemente recomendado para pessoas muito stressadas Peças H59.

Técnicas de controlo de chips e de utilização do líquido de refrigeração

-

Fluxo do líquido de refrigeração: Utilize sempre um fluxo generoso e bem direcionado de líquido de arrefecimento miscível em água para gerir o calor e ajudar na evacuação das aparas.

-

H62 Controlo de chips: Devido ao risco de aparas longas (limalha) se enredarem na ferramenta ou na peça de trabalho, utilize ranhuras para quebrar lascas nas inserções, ou incorporar um ciclo de perfuração peck para quebrar mecanicamente as aparas longas.

Guia de aplicação e seleção

A decisão final deve ser tomada sobrepondo os requisitos da aplicação com as propriedades do material.

Seleção com base no cenário

| Cenário | Grau recomendado | Porquê |

| Automação de grandes volumes | H59 | As aparas curtas e frágeis maximizam o MRR e reduzem o custo do material. |

| Contacto com água/alta humidade | H62 (ou Grau DZR) | O H62 tem geralmente um melhor desempenho do que o H59 em caso de exposição ligeira à água, mas para um contacto prolongado com a água recomenda-se o grau DZR. |

| Estética/Eletrodeposição | H62 | Consistência do acabamento e aderência superior do revestimento. |

| Necessidades de conformação a frio/rebitagem | H62 | É necessária uma elevada ductilidade para a deformação pós-acabamento. |

| Orçamento de custos mais apertado | H59 | Um menor teor de cobre traduz-se num menor custo da matéria-prima. |

Conclusão

A escolha entre o latão H59 e o latão H62 é um equilíbrio de prioridades:

-

H59: Optar por um preço mais baixo custo e mais elevado velocidade de produção.

-

H62: Optar por melhor resistência à corrosão, superior acabamento da superfíciee a longo prazo fiabilidade.

Envie-nos o seu desenho e a especificação do ambiente de serviço. Forneceremos uma recomendação abrangente de material (H59, H62 ou grau DZR), ofereceremos parâmetros optimizados de maquinação CNC, plano de tratamento de superfície e uma cotação transparente de custos e prazos de entrega.

Contactar a Machining Minghe hoje para transformar o seu desenho em latão numa peça acabada de alta qualidade.

O conteúdo acima destina-se a orientação geral de engenharia. As aplicações específicas devem cumprir os regulamentos locais e regionais (por exemplo, restrições de chumbo) e ser validadas através de testes específicos da aplicação.