No domínio do fabrico mecânico, os furos estão entre as caraterísticas geométricas mais fundamentais que constituem uma peça. De uma perspetiva funcional, os furos servem não só como base para ligações roscadas, mas também são amplamente aplicados em cenários como o posicionamento, a redução de peso, a orientação e a transmissão de fluidos. Embora as nossas discussões anteriores se tenham centrado nas nuances da maquinação de roscas, compreender a macroestrutura dos furos - nomeadamente, as definições e os vários tipos de furos - é um pré-requisito para um planeamento eficaz do processo e para a anotação de desenhos técnicos. Este artigo irá categorizar e resumir os tipos comuns de furos na maquinagem, analisando as suas respectivas caraterísticas geométricas e cenários de aplicação.

O que são caraterísticas do furo na maquinagem?

Num contexto de engenharia, caraterísticas do furo referem-se a mais do que simples cavidades cilíndricas perfuradas numa peça de trabalho; são entidades geométricas essenciais para a realização de montagem, posicionamento e lógica funcional. Uma caraterística de furo completa é um elemento complexo definido por múltiplas dimensões de design, normalmente englobando as três camadas principais seguintes:

- Morfologia geométrica: Inclui a forma da secção transversal do furo (por exemplo, circular ou com ranhuras) e a sua estrutura de perfil longitudinal (por exemplo, de fundo plano, cónico ou escalonado).

- Atributos espaciais: Definem as condições de limite do furo - especificamente, se a caraterística é um "furo passante" que penetra completamente no material ou um "furo cego" com uma profundidade específica.

- Processo e Tolerância: Esta camada envolve requisitos de precisão de diâmetro, exatidão posicional, coaxialidade e acabamento de superfície. Estes atributos ditam diretamente a seleção das operações de maquinagem subsequentes, tais como perfuração, alargamento ou mandrilagem.

Funcionalmente, as caraterísticas dos furos servem como interfaces físicas para a montagem mecânica. São responsáveis pela acomodação de parafusos e pinos para estabelecer ligações, actuando como assentos de montagem para rolamentos de precisão, ou mesmo realizando tarefas específicas como alívio de pressão, desvio de fluidos ou redução de peso. A compreensão dos atributos multidimensionais das caraterísticas dos furos é o pré-requisito fundamental para um planeamento preciso do processo e anotação técnica.

Tipos de furos comuns na maquinagem

| Tipo de furo | Caraterísticas da forma | Objetivo principal |

| Furo passante | Penetra em toda a espessura, aberto nas duas extremidades. | Proporcionar espaço livre para fixadores, veios ou trajectórias de fluidos. |

| Buraco cego | Profundidade específica com um fundo fechado. | Utilizado para roscagem interna, pinos de localização ou redução de peso. |

| Contra-furo | Furo cilíndrico escalonado com fundo plano. | Parafusos de cabeça cilíndrica (SHCS) de encaixe para evitar interferências. |

| Escareador | Alargamento cónico na entrada (normalmente 90°). | Acomoda parafusos de cabeça plana para um acabamento de superfície nivelado. |

| Cara de pau | Superfície plana muito pouco profunda e de grande diâmetro. | Proporcionar uma superfície de assentamento nivelada para porcas/arruelas em peças rugosas. |

| Furo escalonado | Diâmetros coaxiais múltiplos dispostos em sequência. | Montagem de rolamentos, vedantes ou posicionamento em várias fases. |

| Furo roscado | Paredes internas com um perfil de rosca helicoidal. | Permite a fixação mecânica com parafusos ou pernos. |

| Furo com ranhura | Forma alongada com extremidades circulares e lados rectos. | Proporciona uma margem de regulação para as funções de alinhamento ou de deslizamento. |

| Furo interrompido | Trajetória não contínua interrompida por cavidades ou sulcos. | Criação de galerias ou passagens de óleo cruzadas em caixas complexas. |

| Furo central | Pequeno orifício técnico com um cone normalizado de 60°. | Serve de ponto de referência para centragem e apoio durante o torneamento do veio. |

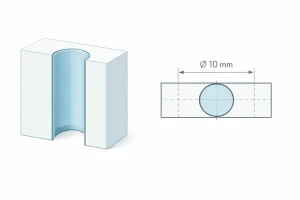

1. Furo de passagem

Um furo passante penetra totalmente na peça de trabalho, deixando ambas as extremidades abertas. Nos desenhos de engenharia, é normalmente definido pelo símbolo de diâmetro φ (por exemplo, φ 10 mm). Como abrange toda a espessura, não é necessário o símbolo de profundidade. É o tipo de furo mais fundamental e eficiente para maquinar.

Estes orifícios são utilizados principalmente para a passagem de parafusos ou como canais para veios. O diâmetro é normalmente concebido ligeiramente maior do que o fixador para proporcionar folga, o que ajuda a absorver as tolerâncias de fabrico e evita interferências na montagem.

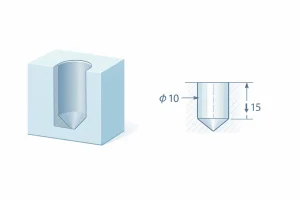

2. Furo cego

Um furo cego abre-se de um lado mas não penetra na face oposta. O desenho deve especificar tanto o símbolo de diâmetro φ quanto o símbolo de profundidade ↓ (por exemplo, φ 10 ↓ 15). Embora o fundo mantenha tipicamente um ponto de perfuração cónico, pode ser maquinado de forma plana se necessário para montagens específicas.

Os furos cegos são utilizados quando apenas está disponível o acesso por um lado ou para manter a vedação no lado oposto. Os projectistas devem monitorizar a relação profundidade/diâmetro, uma vez que os furos excessivamente profundos complicam a evacuação das aparas e aumentam o risco de quebra da ferramenta.

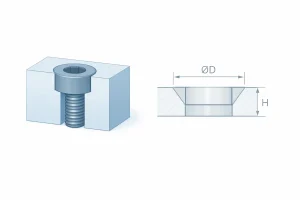

3. Contra-furo

Um escareador é um degrau cilíndrico coaxial, de maior diâmetro, na entrada do furo com um fundo plano. É identificado pelo símbolo ⌴, que define tanto o diâmetro como a profundidade da secção rebaixada.

O seu objetivo principal é alojar parafusos de cabeça cilíndrica, assegurando que a cabeça permanece nivelada com a superfície ou abaixo dela. A superfície de apoio plana proporciona um assento estável, permitindo uma distribuição uniforme da força de pré-carga do fixador.

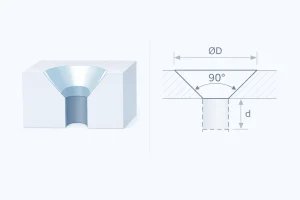

4. Escareador

Um escareador apresenta um alargamento cónico na entrada do furo. O desenho utiliza o símbolo ∨ para especificar o diâmetro e o ângulo incluído (normalmente 90°). Isto cria uma superfície de apoio cónica circular para o fixador.

Este tipo permite que os parafusos de cabeça escareada fiquem nivelados com a superfície do material, proporcionando um acabamento suave para chapas metálicas ou invólucros. A forma cónica também oferece um efeito de auto-centralização, ajudando a alinhar as peças com precisão durante o aperto.

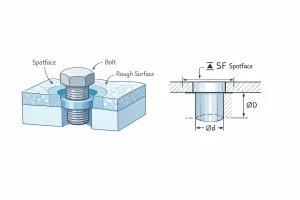

5. Cara de mancha

Um spotface é um patamar raso, de fundo plano, maquinado em superfícies rugosas como peças fundidas. É marcado com o símbolo ⌴ e as letras SF. A profundidade é mínima, apenas o suficiente para criar um assento ligeiramente maior do que a cabeça do fixador.

O objetivo é proporcionar uma superfície de apoio lisa e perpendicular ao eixo do furo, evitando cargas desiguais em superfícies irregulares. Isto assegura a estabilidade de suportes e caixas sem exigir que toda a superfície seja maquinada com precisão.

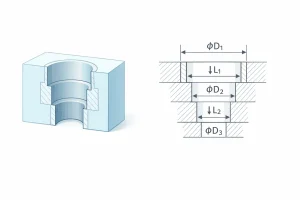

6. Furo escalonado

Um furo escalonado consiste em múltiplos segmentos cilíndricos coaxiais de diâmetros variados. É documentado usando múltiplos símbolos de diâmetro φ e profundidade ↓ para definir as dimensões de cada estágio.

Estes orifícios são utilizados para integrar componentes como rolamentos, vedantes ou anéis de retenção num único eixo. Cada passo fornece um ombro específico para posicionamento axial ou paragens mecânicas, comuns em caixas de precisão.

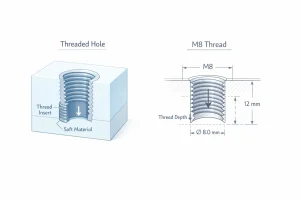

7. Furo roscado

Um furo roscado tem roscas helicoidais internas para engatar num parafuso ou perno. É designado pelo prefixo M (por exemplo, M8). Se for um furo cego, a profundidade efectiva da rosca é especificada com o símbolo

Sendo a ligação destacável mais comum, é ideal para peças que requerem desmontagem frequente. Em materiais mais macios, são muitas vezes utilizados insertos de rosca ou um comprimento de engate aumentado para evitar o desgaste sob carga.

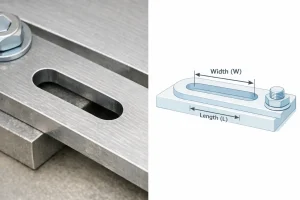

8. Furo com ranhura

Um furo ranhurado é uma abertura alongada com extremidades semi-circulares. Os desenhos especificam a largura e o comprimento total para definir a amplitude de movimento.

As ranhuras proporcionam um grau de liberdade para deslizamento ou ajuste durante a montagem. São frequentemente utilizadas para o tensionamento de correias ou para a montagem de calhas, permitindo aos instaladores compensar as tolerâncias de fabrico ou a expansão térmica.

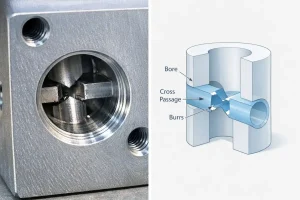

9. Furo interrompido

Um furo interrompido é aquele em que a parede interna é cortada por outras caraterísticas, como cavidades internas ou galerias de óleo que se cruzam. Isto resulta numa circunferência interna não contínua.

Comuns nos colectores hidráulicos, estes orifícios permitem um encaminhamento interno de alta densidade. No entanto, aumentam a dificuldade de rebarbação e limpeza. O projeto deve centrar-se no controlo das rebarbas nas intersecções para garantir um fluxo de fluido adequado.

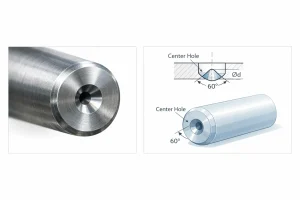

10. Furo central

Um furo de centro é um furo de processo na extremidade de um eixo, com um assento cónico padrão de 60°. É indicado por um símbolo de processo específico para facilitar a utilização de centros de torno.

Os furos de centro servem como ponto de referência primário para maquinação e inspeção. Ao montar a peça entre centros, mantém-se uma elevada coaxialidade e retidão, o que é fundamental para o bom funcionamento dos veios rotativos.

Como escolher o tipo de furo correto?

No projeto de engenharia, a seleção do tipo de furo adequado não é uma decisão aleatória, mas um compromisso equilibrado entre requisitos funcionais, capacidade de fabricoe custo global. Uma caraterística de furo bem concebida garante a precisão da montagem, reduzindo significativamente a complexidade do fabrico.

Os principais factores a considerar ao selecionar um tipo de furo incluem

-

Requisitos funcionais e de montagem: Este é o principal critério de seleção. Se o objetivo for uma superfície nivelada, escolha um Rebaixo (⊔) ou Escareador (∨) com base na forma da cabeça do fixador. Se a peça necessitar de ajuste posicional durante a instalação, é necessário um Furo Ranhurado. Para componentes de acionamento que envolvam um posicionamento axial preciso, os Furos Escalonados são a escolha ideal para o suporte de várias fases.

-

Material e estado da superfície: O material e o estado inicial da superfície da peça de trabalho limitam as opções de furos. Por exemplo, quando se instalam parafusos em superfícies rugosas fundidas ou forjadas, deve ser projectada uma superfície de apoio (SF) para proporcionar uma superfície de apoio perpendicular, evitando a falha do parafuso devido a cargas excêntricas. Para metais macios como o alumínio, o desenho de furos roscados (M) requer frequentemente uma maior profundidade efectiva ou espaço para inserções de rosca.

-

Produção e economia: Seguir o princípio "simples para complexo". Os furos passantes (Ø) têm o custo mais baixo e a evacuação de cavacos mais fácil, tornando-os a escolha preferida. Em contraste, os furos cegos (↓), especialmente os profundos, aumentam significativamente o desgaste da ferramenta e a dificuldade de limpeza. Além disso, a unificação dos diâmetros dos furos numa peça reduz as trocas de ferramentas na maquinação CNC, o que é fundamental para reduzir os custos unitários.

-

Benchmarking de processos: Para peças semelhantes a eixos que requerem várias configurações ou retificação de alta precisão, deve ser pré-desenhado um furo central. Serve não só como suporte de rotação durante a maquinagem, mas também como ponto de referência consistente para medição e alinhamento ao longo do ciclo de produção, garantindo a coaxialidade do produto acabado.

Conclusão

A definição exacta das caraterísticas dos furos é essencial para equilibrar a funcionalidade da peça, a precisão da montagem e a eficiência do fabrico. Quer se utilizem furos passantes básicos ou caraterísticas de engenharia complexas como os contra-furos, a seleção do tipo adequado optimiza os percursos do processo e reduz os custos de produção.

Se procura a melhor solução de perfuração para um projeto específico ou se necessita de aconselhamento técnico personalizado, a nossa equipa de engenharia está pronta para o ajudar. Contacte-nos hoje para uma consulta especializada e orçamentos pormenorizados.