Entre todos os métodos de acabamento de superfícies de alumínio, a anodização é um dos técnicas mais robustas e versáteis. Não só melhora a resistência à corrosão e a dureza da superfície, como também proporciona uma vasta gama de cores metálicas através do tingimento. No entanto, uma das questões mais comuns e críticas que os engenheiros e projectistas colocam é..: Quanto tempo dura efetivamente a anodização em serviço?

A resposta não é um número fixo; depende de vários factores, incluindo o tipo de anodização, a espessura do revestimento, o ambiente e as práticas de manutenção.

O que determina o tempo de vida da anodização

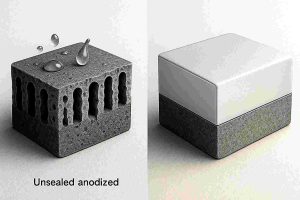

É fundamental compreender que a anodização é fundamentalmente não um revestimento aplicado ao alumínio - é um processo de conversão eletroquímica. Durante este processo, a superfície do alumínio reage com o oxigénio num banho eletrolítico para formar um camada integral de óxido de alumínio (Al2O3).

Esta película de óxido é quimicamente integrado no metal de baseou seja, não pode descascar ou descamar como a tinta ou o revestimento tradicional.

Vários factores-chave influenciam criticamente a duração do acabamento anodizado:

| Fator | Descrição | Impacto no tempo de vida |

| Espessura do óxido | As camadas mais espessas proporcionam uma barreira física superior. | Aumenta diretamente longevidade. |

| Qualidade da vedação | A selagem profissional impede a penetração da humidade e do sal nos poros. | Crítico para uma resistência à corrosão a longo prazo. |

| Composição da liga | Um elevado teor de silício ou de cobre reduz a uniformidade da película. | Diminuições durabilidade geral. |

| Preparação da superfície | As etapas de gravura e polimento afectam a adesão e a estrutura da película. | Determina consistência uniforme do revestimento. |

| Ambiente | Humidade, UV radiação, chuva ácida e exposição ao sal. | Acelera degradação natural. |

| Desgaste mecânico | A abrasão, a fricção ou o impacto podem corroer localmente o óxido. | Encurta vida útil a nível local. |

Em geral, mais espesso e devidamente selado durarão consistentemente durante décadas em ambientes amenos sem degradação visível.

Visualização 3D comparando a superfície anodizada porosa não selada com a camada anodizada totalmente selada para proteção contra a corrosão.

Tipos de anodização e sua vida útil

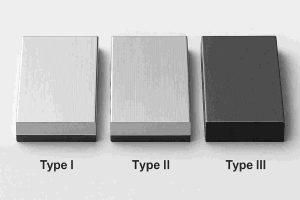

De acordo com o MIL–A–8625F A anodização é classificada em três tipos principais. Cada um deles foi concebido para proporcionar caraterísticas de desempenho distintas e uma vida útil correspondente.

Comparação entre anodização tipo I, tipo II e tipo III - ilustrando a variação na espessura e durabilidade do revestimento.

Tipo I - Anodização com ácido crómico

-

Espessura: 2.5-7.5 μm

-

Caraterísticas: Película fina e altamente flexível com alterações dimensionais mínimas.

-

Proteção: Resistência básica à corrosão.

-

Tempo de vida típico: 5-15 anos

-

Aplicações: Montagens aeroespaciais e de precisão (onde o controlo dimensional é fundamental).

Tipo II - Anodização com ácido sulfúrico

-

Espessura: 5-25 μm

-

Caraterísticas: Económica, facilmente tingível, ideal para um aspeto decorativo.

-

Proteção: Boa resistência à corrosão e ao desgaste.

-

Tempo de vida típico: 10-30 anos (muito dependente da impermeabilização e do ambiente).

-

Aplicações: Painéis de arquitetura, aparelhos de consumo e caixas de eletrónica.

Tipo III - Anodização dura (revestimento duro)

-

Espessura: 25-100 μm

-

Caraterísticas: Excecionalmente difícil (HV 400-600), máxima resistência ao desgaste e à corrosão.

-

Proteção: Excelente, mesmo em condições severas e difíceis.

-

Tempo de vida típico: 30-60 anos ou mais

-

Aplicações: Componentes industriais, automóveis, marítimos e militares.

Resumo: O Tipo I dá prioridade à precisão; o Tipo II equilibra o aspeto e o custo; o Tipo III foi concebido para uma durabilidade máxima em aplicações exigentes.

Normas de teste e dados de desempenho

Na indústria, a vida útil projectada da anodização é rigorosamente avaliada através de normas de testes acelerados:

| Método de ensaio | Padrão | Condições de ensaio | Métrica de desempenho |

| Teste de pulverização de sal | ASTM B117 | 35∘C, 5% NaCl solução | Horas sem corrosão do metal de base |

| Resistência à humidade | ISO 9227 | 95% RH, 40∘C | Retenção da cor e do brilho |

| Teste de envelhecimento UV | ASTM G154 | UVA-340 lâmpada | ΔE (Mudança de cor) |

| Resistência à abrasão | ASTM D4060 | CS-17 rodas, 1000 g carga | Perda de peso em mg |

Referências de desempenho: Uma norma 25 μm O revestimento de tipo II resiste normalmente a 500-1000 horas de nevoeiro salino sem corrosão, enquanto os revestimentos de tipo III excedem frequentemente 3000 horas - um nível de desempenho que se traduz em décadas de serviço ao ar livre.

Tempo de vida em diferentes ambientes

| Ambiente | Tipo recomendado | Tempo de vida previsto | Notas |

| Interior (seco, estável) | Tipo II | 40-50+ anos | Requer uma manutenção mínima. |

| Exterior (exposição geral) | Tipo II / III | 20-40 anos | Recomenda-se vivamente a limpeza regular. |

| Industrial (Poluído, Ácido) | Tipo III | 30-50 anos | É necessária uma elevada durabilidade em caso de exposição a produtos químicos. |

| Marítimo (pulverização salina) | Tipo III | 40-60+ anos | Deve utilizar uma superfície selada ou revestida a cera de alta qualidade. |

| Aeroespacial / Peças de precisão | Tipo I | 5-15 anos | Tempo de vida ditado pelas necessidades de precisão dimensional. |

Os dados de campo confirmam que os painéis arquitectónicos anodizados instalados já nos anos $\text{1970}$s permanecem praticamente intactos após mais de 40 anos. Em contraste, o alumínio não selado ou mal conservado em regiões costeiras agressivas pode apresentar um significativo escurecimento ou corrosão dentro de 10 anos.

Mecanismos de degradação e envelhecimento

Com o tempo, mesmo as camadas anodizadas da mais alta qualidade sofrem alterações lentas. Os principais mecanismos de degradação incluem:

-

Absorção de humidade: Os revestimentos mal selados absorvem água, causando perda de brilho ou ligeiro inchaço.

-

Desvanecimento dos raios UV: Os corantes orgânicos decompõem-se sob UV exposição, levando à mudança de cor ou ao desvanecimento.

-

Corrosão por pite: O sal e os poluentes penetram nos poros abertos e criam corrosão localizada.

-

Desgaste abrasivo: O contacto por deslizamento ou a poeira reduzem gradualmente a camada de óxido, expondo o metal de base.

A anodização dura (Tipo III) atrasa significativamente estes efeitos devido à sua estrutura densa e não porosa.

Recomendações de engenharia para prolongar a vida útil

-

Especificar a espessura adequada: ≥10 μm para interiores, ≥20 μm para o exterior, deve ser ≥40 μm para utilização marítima ou industrial.

-

Utilizar vedantes de alta qualidade: Acetato de níquel ou PTFE a vedação melhora a resistência à projeção de sal até 50%.

-

Evitar a corrosão galvânica: Isolar o alumínio do cobre ou do aço utilizando espaçadores não metálicos.

-

Limpar regularmente: O detergente neutro e os panos macios ajudam a remover os depósitos.

-

Selar novamente as superfícies envelhecidas: A recobertura com água quente pode restaurar a integridade da superfície e prolongar a sua vida útil.

Com um design e cuidados adequados, o alumínio anodizado pode manter a sua função e acabamento durante meio século ou mais.

Exemplos do mundo real

-

Arquitetura: Muitas fachadas anodizadas dos anos $\text{1970}$s ainda exibem superfícies metálicas limpas após 45 anos de exposição.

-

Automóvel e maquinaria: Os pistões e os cilindros hidráulicos anodizados mantêm o desempenho após milhões de ciclos.

-

Equipamento marítimo: As caixas Tipo III com vedação dupla resistem a mais de 4000 horas de ensaio de pulverização de sal - aproximadamente equivalente a 40-50 anos em condições reais.

Estes exemplos demonstram que a longevidade da anodização é não é um pressuposto teóricoÉ comprovado por décadas de experiência industrial.

Comparação da anodização com outros acabamentos

| Tratamento de superfície | Tempo de vida típico | Resistência à corrosão | Resistência ao desgaste | Impacto ambiental |

| Anodização (Tipo III) | 30-60 anos | ★★★★★ | ★★★★★ | Não tóxico, sem metais pesados |

| Niquelagem cromada | 10-20 anos | ★★★★ | ★★★★ | Contém metais pesados |

| Revestimento em pó | 10-15 anos | ★★★ | ★★★ | Pode descascar ou rachar com o tempo |

| Anodização + selante transparente | 40-70 anos | ★★★★★ | ★★★★★ | Excelente proteção geral |

A anodização destaca-se pela combinação de longevidade, dureza e segurança ambiental, o que a torna a primeira escolha para proteção do alumínio.

Conclusão

A vida útil do alumínio anodizado varia entre 10 para mais de 60 anos, dependendo do seu tipo, espessura e manutenção. Ao contrário da pintura ou do revestimento, a anodização não se limita a revestir a superfície.transforma fundamentalmente a sua estrutura.

Com uma vedação adequada e cuidados periódicos, as peças anodizadas podem manter-se funcionais e visualmente apelativas durante gerações.

Para os fabricantes e engenheiros que procuram acabamentos de alumínio duráveis, sustentáveis e esteticamente consistentes, a anodização continua a ser o padrão de ouro para o desempenho e proteção a longo prazo.

Se pretende melhorar a vida útil e o aspeto dos seus componentes de alumínio, contacte hoje os nossos especialistas em tratamento de superfícies-ajudamo-lo a selecionar o tipo e as especificações de anodização adequados para o seu próximo projeto.