No fabrico tradicional, o corte de perfis complexos de chapa metálica depende frequentemente de ferramentas dispendiosas para estampagem ou cisalhamento mecânico, o que leva a uma falta de rentabilidade e flexibilidade em ambientes de baixo volume e elevada iteração. Ao lidar com materiais de alta resistência ou peças que requerem caraterísticas finas, o corte mecânico corre o risco de introduzir concentrações de tensão e deformação, comprometendo a precisão da montagem final. Uma solução de processamento sem contacto e altamente versátil que equilibre a liberdade de design, a velocidade de corte e a qualidade das arestas é essencial para o design mecânico moderno. A tecnologia de corte a laser responde a esta necessidade, utilizando luz de alta densidade energética para conseguir uma separação precisa, eficiente e sem tensões de praticamente todos os materiais industriais, oferecendo um caminho revolucionário para otimizar os fluxos de trabalho de conceção e fabrico.

O que é o corte a laser

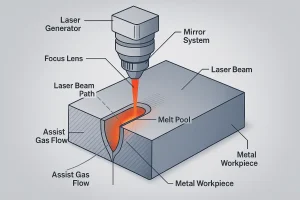

O corte a laser é um processo avançado de separação térmica que remove material através de um feixe altamente focado de energia luminosa intensa. O princípio fundamental envolve um gerador de laser que produz um feixe de luz monocromático, coerente e altamente direcional. Este feixe é então transmitido e concentrado por um sistema ótico, como lentes de focagem, para um ponto focal extremamente pequeno, resultando numa densidade de energia colossal.

Esquema do processo de soldadura a laser destacando o percurso do feixe e a formação da poça de fusão.

Quando o ponto de luz concentrado incide sobre a superfície da peça de trabalho, o material absorve rapidamente a energia, fazendo com que a sua temperatura suba imediatamente acima do ponto de fusão ou de ebulição. Dependendo do material e do gás de assistência utilizado, o mecanismo de remoção é classificado principalmente em: Corte por fusão, em que um gás inerte (como o azoto) sopra o material fundido; Corte por vaporizaçãoem que o material se transforma diretamente em gás e é ejectado; e Corte por chama/oxidativoonde um gás ativo (como o oxigénio) é utilizado para criar uma reação exotérmica que ajuda na fusão e acelera o processo de corte. Em aplicações industriais modernas, Lasers de fibra e Lasers de CO₂ são as fontes dominantes, sendo os lasers de fibra cada vez mais preferidos para o processamento de metais devido à sua qualidade superior de feixe e eficiência eléctrica. Precisão CNC Os sistemas de movimento garantem que o ponto de laser segue com precisão o caminho programado para completar o corte de contorno de alta qualidade.

Vantagens principais

A tecnologia de corte a laser altera fundamentalmente as capacidades de fabrico, proporcionando resultados previsíveis e eficiências operacionais essenciais para as decisões de engenharia. As seguintes vantagens baseadas em resultados realçam o valor do processo.

Elevada precisão e exatidão dimensional

O ponto de foco minúsculo do feixe de laser permite um corte muito estreito, o que se traduz diretamente numa elevada precisão geométrica e na capacidade de realizar caraterísticas complexas. Uma vez que o processo é sem contacto, a distorção mecânica das forças de fixação ou de corte é eliminada. Isto assegura uma consistência dimensional superior e a integridade da peça, o que é essencial para componentes que requerem tolerâncias de montagem apertadas.

Maior rapidez de execução e ganhos de produtividade

O corte a laser destaca-se pela velocidade, particularmente com materiais de folha média a fina, reduzindo significativamente o tempo de ciclo por peça em comparação com a maioria dos métodos mecânicos. Em conjunto com a colocação de alta densidade e a fácil integração com sistemas automatizados de manuseamento de materiais, este processo atinge um elevado rendimento e minimiza a intervenção manual. Este potencial de automatização e velocidade comprimem os prazos de entrega, levando a uma rápida execução tanto para protótipos como para grandes lotes.

Menor custo global de produção

A combinação de vários factores faz baixar o custo total de propriedade (TCO). A largura mínima do corte maximiza a utilização do material, o que é particularmente valioso para ligas caras. Além disso, a elevada qualidade da aresta de corte elimina frequentemente ou reduz drasticamente a necessidade de operações de acabamento secundário, como rebarbação ou retificação. Esta simplificação da cadeia de pós-processamento reduz diretamente os custos operacionais e de mão de obra.

Flexibilidade de conceção e versatilidade de processo

O corte a laser é inerentemente sem ferramentas, permitindo alterações imediatas na produção sem o atraso ou a despesa de novas ferramentas. Este elevado grau de flexibilidade permite iterações de design complexas e peças únicas personalizadas com facilidade. O seu processo é altamente adaptável a quase todos os materiais industriais - desde o aço carbono normal ao cobre refletor - e suporta uma vasta gama de espessuras, oferecendo uma solução única para diversas necessidades de fabrico.

Capacidades de material e espessura

| Categoria | Tipo de laser típico | Materiais comuns | Principais notas do processo |

|---|---|---|---|

| Metais | Laser de fibra | Aço carbono, aço inoxidável, alumínio, ligas de cobre | Alta eficiência; o corte por fusão de azoto garante arestas sem óxido; espessura até 20 mm+ |

| Não-metais | Laser de CO₂ | Acrílico, madeira, polímeros, têxteis, compósitos | Corte por vaporização / ablação; requer controlo térmico para minimizar a ZTA |

Os lasers de fibra dominam o corte de metal moderno devido à qualidade superior do feixe e à eficiência eléctrica, enquanto os lasers de CO₂ continuam a ser a escolha fiável para materiais não metálicos em que as arestas lisas e a carbonização mínima são fundamentais.

Comparação de custos e eficiência

Ao selecionar um processo de corte, os engenheiros devem comparar diretamente o corte a laser com outras tecnologias comuns através das métricas de custo, velocidade e qualidade.

Versus corte por jato de água: O jato de água é um processo de corte a frio, eliminando a HAZ e adequado para todos os materiais. No entanto, o corte a laser é significativamente mais rápido para chapas metálicas finas e, normalmente, tem custos operacionais e de manutenção mais baixos. O jato de água oferece uma melhor perpendicularidade dos bordos em peças muito espessas, mas à custa da velocidade e dos elevados custos de consumo de abrasivos.

Versus Corte a Plasma: O corte por plasma é económico e rápido para placas de metal espessas. Por outro lado, o corte a laser oferece uma precisão muito superior, uma qualidade de arestas e uma menor HAZ. O plasma é preferido para componentes estruturais pesados em que os requisitos de tolerância são menos rigorosos, enquanto o laser é a escolha definitiva para aplicações de alta precisão e de calibre médio a fino.

Versus Fresagem CNC ou Estampagem: A estampagem é mais económica para volumes muito elevados de peças simples, mas exige um investimento inicial elevado em ferramentas. CNC A fresagem atinge a maior precisão, mas é lenta devido às baixas taxas de remoção de material e incorre em custos de desgaste da ferramenta. O corte a laser proporciona o melhor equilíbrio entre flexibilidade, velocidade e precisão, particularmente para a criação de protótipos, tiragens de baixo a médio volume e peças com geometrias complexas, conduzindo a um custo total de propriedade favorável (TCO).

Aplicações

A versatilidade da tecnologia de corte a laser, combinada com a sua precisão e velocidade, tornou-a num processo fundamental em várias indústrias de missão crítica:

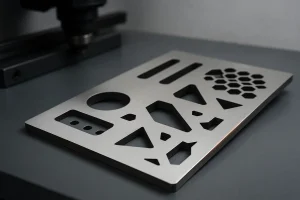

Exemplo de uma chapa metálica de precisão cortada a laser que demonstra arestas limpas e flexibilidade de design.

- Fabrico de chapas metálicas: Utilizado extensivamente para o fabrico de caixas de máquinas, quadros estruturais, suportes e componentes personalizados.

- Fabrico de automóveis: Utilizado para o corte preciso de peças estruturais de carroçarias em branco, componentes de airbags e elementos interiores complexos.

- Aeroespacial: Utilizado para o processamento de componentes complexos a partir de ligas de elevado desempenho (por exemplo, titânio, Inconel), onde são obrigatórias tolerâncias extremamente apertadas e elevada integridade da superfície.

- Eletrónica e semicondutores: Essencial para o micro-corte de folhas metálicas finas, estênceis precisos de placas de circuitos e caixas de dispositivos electrónicos complexos.

- Dispositivos médicos: Fabrico de instrumentos cirúrgicos de alta precisão, suportes e componentes implantáveis em miniatura a partir de ligas de aço inoxidável e titânio.

Conclusão

O corte a laser é uma tecnologia indispensável e em constante evolução no âmbito do fabrico de precisão moderno. Fornece uma solução eficiente, adaptável e com controlo de qualidade que permite aos engenheiros de conceção mecânica realizar geometrias complexas, permite aos engenheiros de fabrico simplificar os fluxos de trabalho de produção e ajuda os gestores de aprovisionamento a garantir peças personalizadas de elevado valor e rentáveis. Resolveu com êxito as limitações críticas associadas aos métodos de separação tradicionais, promovendo uma maior integração entre a intenção do projeto e a realidade fabricada.

Para garantir que o seu projeto é fabricado com o melhor custo e qualidade, carregar os seus desenhos CAD ou especificações técnicas. A nossa equipa de engenharia fornecerá uma análise profissional e um orçamento preciso.