Introdução

Na Minghe, ajudámos milhares de engenheiros e compradores que enfrentam o mesmo desafio: reduzir os custos de maquinação CNC - sem comprometer o desempenho ou a fiabilidade das suas peças. Em ambientes de alta mistura e baixo volume, esse equilíbrio é especialmente importante.

Ao longo dos anos, descobrimos que as poupanças de custos não resultam de atalhos - resultam de decisões mais inteligentes em cada fase do processo. Desde o design inicial e seleção de materiais até à estratégia de maquinação e colaboração com fornecedores, cada passo oferece oportunidades de otimização.

Neste artigo, vamos explicar-lhe os métodos exactos que utilizamos na Minghe para ajudar a reduzir os custos - sem cortar nos cantos.

Otimizar o design de peças para a capacidade de fabrico

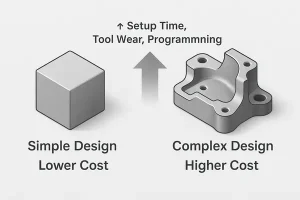

Este diagrama compara designs de peças simples e complexas, realçando a forma como a geometria afecta os custos de maquinação.

De acordo com a nossa experiência, a forma mais rápida de reduzir os custos de maquinação CNC é simplificando a própria peça. As caraterísticas complexas aumentam o tempo de programação, a configuração da máquina e o desgaste da ferramenta - especialmente em produções de baixo e médio volume.

Eis algumas práticas de design comprovadas que recomendamos aos nossos clientes:

- Utilizar raios internos generosos

Os cantos afiados no interior dos bolsos requerem ferramentas de pequeno diâmetro, que cortam mais lentamente e são mais propensas a partir. Em vez disso, faça corresponder os cantos internos a tamanhos de ferramentas padrão - isto torna os percursos das ferramentas mais suaves e reduz o tempo de maquinagem. - Manter a espessura da parede consistente

As paredes finas podem fletir ou vibrar sob cargas de corte, o que pode levar a trepidação, mau acabamento da superfície ou mesmo falha da peça. Uma espessura de parede uniforme e moderada torna a maquinagem mais estável e reduz as taxas de desperdício. - Respeitar as dimensões padrão dos furos e das roscas

A utilização de diâmetros ou tipos de rosca não normalizados significa frequentemente mudanças de ferramentas mais lentas ou ferramentas personalizadas. Sempre que possível, utilize tamanhos de broca comuns (por exemplo, Ø6mm, Ø10mm) e tipos de rosca (por exemplo, M6, UNC ¼") para simplificar a maquinagem e reduzir os custos. - Limitar os elementos decorativos ou cosméticos

Os logótipos, texto ou padrões gravados podem ter um ótimo aspeto - mas também requerem programação adicional e alterações de ferramentas. Se for necessário gravar uma marca, considere a marcação a laser após a maquinagem. - Design para fácil acesso às ferramentas

Quanto mais faces uma peça precisar de ser maquinada, mais configurações serão necessárias. Tente colocar o maior número possível de caraterísticas críticas em faces acessíveis - idealmente maquinadas numa única configuração. - Evitar cavidades profundas e estreitas

As caraterísticas com elevadas relações profundidade/largura tornam a maquinagem mais lenta e aumentam a possibilidade de deflexão da ferramenta. Se forem necessários cortes profundos, alargue a abertura ou parta a peça em componentes separados. - Preferir chanfros a filetes apertados

Os chanfros são mais rápidos de cortar com ferramentas padrão. Os filetes apertados requerem frequentemente ferramentas mais pequenas e passagens mais lentas. A menos que seja necessário para resistência ou acoplamento, os chanfros são a opção mais económica. - Dimensione a sua peça para se adaptar ao stock padrão

A conceção de peças para corresponder a tamanhos padrão de barras, placas ou extrusões minimiza o desperdício de material e o tempo de desbaste. Por exemplo, a conceção de uma peça de 49 mm em vez de 51 mm pode permitir-lhe encaixar numa barra padrão de 50 mm.

Lista de verificação rápida de design:

- Os cantos interiores são dimensionados para corresponder a ferramentas padrão?

- Alguma parede fina com menos de 1,5 × diâmetro da ferramenta?

- A maioria das caraterísticas pode ser maquinada numa única orientação?

- Os furos e as roscas baseiam-se em tamanhos normalizados?

- Há algum corte cosmético que possa ser ignorado ou efectuado após a maquinagem?

Um bom design não tem apenas a ver com o desempenho - tem também a ver com a eficiência com que uma peça pode ser fabricada. E pequenos ajustes na fase de CAD podem levar a grandes poupanças no chão de fábrica.

Selecionar materiais rentáveis

Escolher o material certo não é apenas uma questão de desempenho - desempenha um papel importante tanto no tempo de maquinação como no custo global de produção. Na Minghe, ajudamos muitas vezes os clientes a poupar até 30% simplesmente mudando para uma liga mais maquinável ou mais facilmente disponível.

Eis alguns princípios fundamentais para orientar a seleção de materiais:

- Dar prioridade à maquinabilidade

Alguns metais são muito mais fáceis de cortar do que outros. As ligas de alumínio como 6061 ou 7075 e o latão ou aço macio de maquinagem livre permitem avanços mais rápidos e uma vida útil mais longa da ferramenta. Em contrapartida, o aço inoxidável, o titânio e os aços endurecidos tendem a desgastar rapidamente as ferramentas e a abrandar a produção. - Não especifique demasiado

A menos que a sua peça exija uma resistência excecional à corrosão ou uma força elevada, poderá não necessitar desse material de qualidade superior. Por exemplo, a mudança do aço inoxidável 304 para o 303 pode reduzir significativamente o tempo de ciclo sem grandes compromissos de desempenho. - Verificar a disponibilidade e os formatos de stock

Algumas ligas especiais ou peças em bruto de grandes dimensões têm prazos de entrega longos ou quantidades mínimas de encomenda. Sempre que possível, dimensione a sua peça para se enquadrar nos tamanhos padrão de barras, placas ou extrusões - isto reduz o desperdício de matéria-prima e as dores de cabeça com o fornecimento. - Pensar para além do custo bruto por quilograma

O alumínio pode ser mais caro do que o aço macio por kg, mas normalmente é muito mais rápido de maquinar. Em muitos casos, o tempo poupado compensa o custo mais elevado do material - especialmente para peças de grande volume. - Peça recomendações ao seu fornecedor

As oficinas mecânicas sabem frequentemente quais os materiais que podem processar de forma mais eficiente. Ajudámos os clientes a reduzir os custos, identificando materiais substitutos com o mesmo desempenho, mas que maquinam mais rapidamente ou têm melhor acabamento.

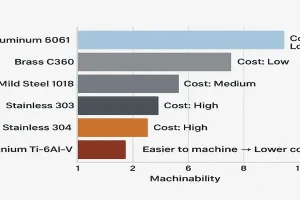

Comparação entre o custo do material e a maquinabilidade:

| Material | Maquinabilidade | Nível de custos | Notas |

|---|---|---|---|

| Alumínio 6061 | Excelente | Baixa | Rápido de maquinar, ideal para protótipos e caixas |

| Latão C360 | Excelente | Médio | Corta como manteiga, mas o custo em bruto é mais elevado |

| Aço macio 1018 | Bom | Baixa | Fiável e versátil para peças estruturais |

| Aço inoxidável 303 | Justo | Médio | Melhor maquinabilidade do que o 304 |

| Aço inoxidável 304 | Pobres | Elevado | O trabalho endurece rapidamente, maquinagem mais lenta |

| Titânio Ti-6Al-4V | Muito pobre | Muito elevado | Requer ferramentas e configuração especiais |

Este gráfico classifica materiais como o alumínio, o latão, o aço inoxidável e o titânio de acordo com a sua maquinabilidade CNC.

O melhor material é aquele que atinge o equilíbrio correto entre desempenho, disponibilidade e facilidade de maquinação. Fazer a escolha certa numa fase inicial pode reduzir significativamente os custos - sem afetar a qualidade da utilização final.

Utilizar tolerâncias normalizadas sempre que possível

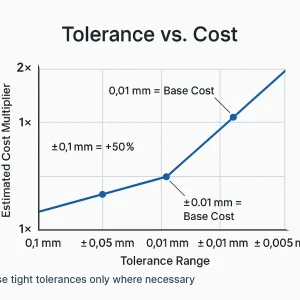

Este gráfico ilustra o aumento exponencial dos custos de maquinagem à medida que as tolerâncias dimensionais se tornam mais precisas.

Um dos maiores factores de custo na maquinagem CNC são as tolerâncias apertadas. Embora a alta precisão seja essencial para algumas peças, muitos projectos incluem tolerâncias mais apertadas do que o necessário - muitas vezes por hábito ou por precaução.

Eis como otimizar as tolerâncias para obter eficiência de custos:

- Ser intencional com as tolerâncias

Nem todos os furos ou superfícies precisam de ser mantidos a ±0,01 mm. Para caraterísticas não críticas, tolerâncias mais folgadas - como ±0,1 mm ou mesmo ±0,2 mm - podem acelerar a produção, reduzir o desgaste da ferramenta e melhorar o rendimento. - Seguir as normas internacionais

A adesão às normas ISO ou ANSI garante que as lojas podem utilizar métodos de inspeção comprovados e calibres normalizados. Também torna as suas peças mais fáceis de refazer ou reproduzir entre fornecedores. - Manter as caraterísticas estéticas relaxadas

Um logótipo, uma aresta ou uma face externa que não se junte a outros componentes não necessita de uma tolerância apertada. É frequente vermos projectos em que as superfícies decorativas são excessivamente toleradas, acrescentando custos desnecessários. - Evitar tolerâncias de empilhamento

Se várias dimensões dependem umas das outras para manter uma distância total, mesmo os pequenos erros podem acumular-se e levar a retrabalho. Nestes casos, repensar o design ou adicionar ranhuras de ajuste pode ser a melhor solução. - Definir claramente as zonas de tolerância

Em vez de definir excessivamente cada caraterística, utilize uma nota de tolerância geral no bloco de título do desenho (por exemplo, "±0,1 mm, exceto se especificado de outra forma") e aplique tolerâncias mais apertadas apenas onde forem realmente necessárias.

Impacto estimado dos custos por intervalo de tolerância:

| Faixa de tolerância (métrica) | Impacto dos custos em relação à base de referência |

|---|---|

| ±0,10 mm | Linha de base (normal) |

| ±0,05 mm | +10-20% |

| ±0,01 mm | +30-50% |

| ±0,005 mm ou mais apertado | +70-100%+ |

Dica profissional: Pergunte ao seu fornecedor quais as tolerâncias que podem ser mantidas "naturalmente" nas suas máquinas. A conceção em torno destas capacidades evita configurações especiais, abrandamentos ou inspecções que acrescentam custos ocultos.

A tolerância é uma ferramenta poderosa - mas, como todas as ferramentas, deve ser utilizada com um objetivo.

Minimizar a configuração e as alterações de ferramentas

Na maquinagem CNC, o tempo gasto no corte não é o único fator que afecta o custo - a configuração e as mudanças de ferramentas podem acrescentar horas à produção, especialmente em várias peças ou pequenos lotes.

Eis como reduzir os custos minimizando as configurações:

- Reduzir o número de configurações

Sempre que uma peça precisa de ser virada ou reorientada, a máquina tem de parar, um operador tem de a reposicionar e o alinhamento tem de ser verificado. É todo o tempo que está a pagar. Desenhe a sua peça de modo a que o maior número possível de caraterísticas possa ser maquinado numa única configuração. - Consolidar caraterísticas em faces acessíveis

Ajudamos frequentemente os clientes a retrabalhar projectos que requerem três ou quatro orientações de maquinação separadas. Reorganizando as caraterísticas ou ajustando a geometria, muitas delas podem ser colocadas numa única face - poupando horas por execução. - Normalizar as ferramentas

Se a sua peça requer 15 diâmetros de ferramenta diferentes, espere tempos de programação e configuração mais elevados. Sempre que possível, desenhe caraterísticas que possam ser cortadas com fresas de topo padrão, tamanhos de broca e tipos de rosca já em stock na maioria das lojas. - Evitar caraterísticas que exijam ferramentas especiais

Rasgos de chaveta profundos, cortes inferiores ou bolsas de raio apertado requerem frequentemente ferramentas personalizadas dispendiosas ou passagens adicionais. Se um projeto puder alcançar a mesma função com uma geometria mais simples, é quase sempre mais barato. - Agrupar peças semelhantes

Se estiver a produzir uma família de peças, padronize o máximo possível entre elas - como tamanhos de furos, larguras de ranhuras e acabamentos de superfície. Isto permite a reutilização dos mesmos percursos de ferramentas e configurações, minimizando as trocas. - Investir em fixações de troca rápida

Para encomendas repetidas ou de grande volume, os dispositivos de troca rápida ou os mordentes macios podem reduzir drasticamente o tempo de carregamento das peças. Embora haja algum custo inicial, as poupanças a longo prazo pagam-se a si próprias rapidamente.

Dica de eficiência: Se o seu fornecedor utiliza maquinagem de 5 eixos, pergunte como é que a sua peça pode ser redesenhada para tirar o máximo partido disso. Já vimos casos em que uma peça de duas configurações se tornou num trabalho de uma só passagem, reduzindo o tempo de trabalho para metade.

Conceção para produção em série

A maquinagem CNC torna-se significativamente mais eficiente quando as peças são concebidas tendo em mente a repetibilidade. Enquanto a prototipagem permite uma maior flexibilidade, os trabalhos em escala de produção exigem consistência e velocidade - ambos podem ser influenciados diretamente pelo design.

Eis como otimizar as suas peças para a produção por lotes:

- Conceção para uma fixação estável e repetível

As formas irregulares, as bases redondas ou as geometrias difíceis de fixar atrasam frequentemente os fluxos de trabalho em lote. As peças que ficam planas e podem ser alinhadas rapidamente são ideais para a produção em massa. Se necessário, adicione arestas de referência ou caraterísticas de alinhamento diretamente no desenho. - Alavancar a simetria

As peças simétricas podem frequentemente ser maquinadas em orientações espelhadas utilizando o mesmo dispositivo de fixação. Isto reduz o número de configurações personalizadas necessárias e permite aos operadores processar peças à esquerda e à direita sem reprogramação. - Considerar a maquinagem de várias peças

Se a sua peça for pequena, poderá ser possível encaixar várias unidades numa única configuração. Concebemos regularmente dispositivos que suportam 2, 4 ou mesmo 10 peças de uma só vez - permitindo que um ciclo produza vários componentes acabados. - Utilizar separadores ou caraterísticas de ligação para o manuseamento

Ao maquinar peças finas ou de material macio, a adição de pequenas patilhas entre componentes ou numa estrutura de suporte pode facilitar o manuseamento e o acabamento. Estas podem ser removidas mais tarde com um trabalho secundário mínimo. - Normalizar as caraterísticas das famílias de produtos

Se estiver a produzir várias peças relacionadas, unifique detalhes como padrões de furos, larguras de ranhuras ou tamanhos de roscas. Isto permite que a oficina reutilize percursos de ferramentas e acessórios em todas as execuções - reduzindo o tempo e os custos de programação. - Prever o desgaste da ferramenta e a variação do material

Em séries longas, mesmo pequenas diferenças na dureza da matéria-prima ou na acumulação de aparas podem afetar as tolerâncias. Evite paredes finas no limite ou ajustes demasiado apertados que podem falhar a meio de um lote de produção.

Sugestão de produção: Informe o seu fornecedor do volume anual previsto. Se estiver a planear várias encomendas ao longo do tempo, o fornecedor poderá amortizar os custos de fixação e oferecer melhores preços por peça.

Considerar os custos de pós-processamento

É fácil ignorar o tempo e o custo adicionados após a conclusão da maquinagem - mas os passos de pós-processamento como o acabamento, o revestimento e a rebarbação podem constituir uma parte surpreendente do custo total da peça.

Eis como manter esses custos sob controlo:

- Não acabar demasiado o que não precisa de ser acabado

É frequente vermos peças especificadas com acabamentos de superfície finos (por exemplo, Ra 1,6 µm ou melhor) em todas as faces - mesmo as internas ou ocultas. Se uma superfície não for vista ou tocada, ou não tiver impacto na montagem, considere um acabamento mais rugoso mas aceitável. - Minimizar os requisitos cosméticos

Texturas maquinadas, faces polidas ou jato de areia podem ter um ótimo aspeto - mas cada acabamento adicional significa mais tempo e custos. Seja estratégico no que respeita à aparência. Para a marca, uma simples marca a laser após a maquinagem é normalmente muito mais económica do que a gravação. - Combinar etapas de acabamento sempre que possível

Se uma peça necessitar de anodização e marcação a laser, planeie-as para serem feitas em sequência sem configurações adicionais. A conceção de superfícies planas para marcação ou a inclusão de caraterísticas de alinhamento podem acelerar este processo. - Evitar necessidades de mascaramento complicadas

Se um revestimento exigir o mascaramento de áreas específicas (como roscas ou superfícies de contacto), isso normalmente envolve trabalho manual. Sempre que possível, projete sua peça de modo que as regiões mascaradas e revestidas sejam naturalmente separadas - por exemplo, por elevação ou orientação. - Considerar as quebras de arestas e as rebarbas

As arestas internas afiadas requerem frequentemente rebarbação manual, o que aumenta o tempo de trabalho. Em vez disso, inclua chanfros ou raios onde for apropriado para permitir a rebarbação com máquina ou reduzir a necessidade de limpeza pós-operatória. - Comunicar claramente com o seu fornecedor

Especificações vagas como "acabamento liso" ou "polimento leve" deixam espaço para interpretação - e excesso de processamento. Em vez disso, especifique um intervalo de rugosidade da superfície (por exemplo, Ra 3,2 µm máximo), tipo de revestimento e nível de qualidade visual exigido.

Sugestão de acabamento: Se não tiver a certeza de qual o melhor revestimento ou acabamento para a sua aplicação, peça ao seu fornecedor amostras ou fotografias. Uma conversa de 10 minutos pode muitas vezes eliminar suposições dispendiosas.

Colaborar com o seu fornecedor de maquinagem desde o início

Algumas das oportunidades de poupança de custos mais eficazes acontecem antes de um único chip ser cortado. Envolver o seu fornecedor de CNC numa fase inicial - durante a fase de conceção - pode ajudá-lo a evitar erros dispendiosos e a descobrir formas mais simples de fabricar a sua peça.

- Utilizar o feedback DFM para evitar complicações excessivas

Já vimos inúmeros casos em que pequenos ajustes na profundidade de um bolso, no tamanho da rosca ou na tolerância pouparam horas de maquinação. A partilha antecipada de um modelo permite ao seu fornecedor detetar estas questões antes de se tornarem problemas. - Perguntar sobre recomendações de materiais

É provável que a sua loja tenha preferências de material com base no que tem em stock, no que maquina bem ou no que se adequa melhor ao seu processo. Por vezes, mudar de aço inoxidável 304 para 303, ou de aço laminado a frio para aço laminado a quente, faz uma diferença significativa no custo e no tempo de execução. - Compreender as capacidades das suas máquinas

Nem todas as lojas utilizam equipamento de 5 eixos, têm fusos de precisão ultra-alta ou são especializadas em determinadas ligas. Pergunte como é a sua configuração típica - depois alinhe o seu projeto com os seus pontos fortes. - Partilhar volumes e necessidades futuras

Muitas vezes, podemos justificar investimentos em instalações, otimização de programas ou preços por grosso se soubermos que uma peça vai entrar em produção. Um design que é ótimo para uma prototipagem única pode não ser bem dimensionado - a menos que isso seja tido em conta desde o início. - Manter a comunicação aberta

Os melhores projectos de maquinação acontecem quando ambas as partes estão alinhadas. Quando compreendemos a função de uma peça - e não apenas a geometria - podemos sugerir melhores opções de fabrico. Por exemplo, transformar uma cavidade complexa em duas peças mais simples aparafusadas entre si pode, por vezes, reduzir o tempo de maquinação para metade.

Dica do mundo real: Não espere pelo desenho final. Uma rápida partilha de ecrã ou um ficheiro STEP enviado a meio do desenho conduz frequentemente a melhores resultados do que RFQs de última hora com geometria bloqueada.

Conclusão

Reduzir os custos de maquinação CNC não é uma questão de cortar nos cantos - é uma questão de tomar decisões mais inteligentes desde o início. Desde refinar a geometria da peça e escolher os materiais corretos até simplificar as configurações e alinhar com as capacidades do seu fornecedor, existem oportunidades em cada passo para poupar tempo e dinheiro.

Na Minghe, ajudámos milhares de engenheiros a otimizar as suas peças para produção - sem sacrificar a qualidade, a durabilidade ou o prazo de entrega. Quer esteja a desenvolver um protótipo ou a preparar-se para o fabrico de grandes lotes, estamos aqui para o ajudar a tornar os seus projectos mais eficientes e rentáveis.

Pronto para reduzir os custos de maquinagem sem comprometer a qualidade?

📩 Contacte-nos agora para uma análise DFM gratuita e um orçamento competitivo