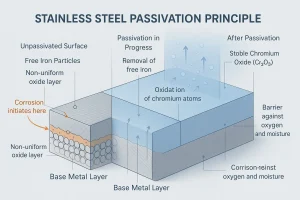

Passivação de superfícies de aço inoxidável é essencial para obter uma resistência à corrosão a longo prazo e manter a fiabilidade das peças. Este processo químico controlado restaura a proteção natural da liga após maquinação ou soldadura. Durante o fabrico e a limpeza, o ferro livre residual ou os contaminantes podem danificar a camada de óxido, provocando ferrugem ou corrosão.

Este guia explica o que é a passivação do aço inoxidável, porque é necessária, como funciona o processo, os principais métodos e normas de passivação, práticas de verificação e segurança e respostas a perguntas comuns de engenharia.

O que é a passivação de aço inoxidável

O processo de passivação para aço inoxidável é um tratamento químico controlado que remove o ferro livre da superfície e os contaminantes, promovendo simultaneamente a formação de uma camada de óxido de crómio densa e estável que melhora consideravelmente a resistência à corrosão.

Ao contrário do revestimento ou da galvanização, a passivação do aço inoxidável não adiciona qualquer camada de material - restaura o estado passivo do próprio metal e não tem praticamente qualquer efeito nas dimensões ou propriedades mecânicas.

Uma breve história da passivação do aço inoxidável

O conceito de passivação foi reconhecido pela primeira vez no início do século XX, quando os engenheiros observaram que o aço inoxidável forma naturalmente uma fina película de óxido de crómio que evita a ferrugem. Em 1913, a descoberta do aço inoxidável pelo metalúrgico Harry Brearley confirmou esta propriedade de auto-proteção.

Na década de 1930, foram introduzidos tratamentos químicos com ácido nítrico para restaurar e melhorar esta camada passiva após maquinação ou soldadura. Estes métodos evoluíram mais tarde para normas modernas, como a ASTM A967 e a AMS 2700, que continuam a definir as práticas actuais de passivação do aço inoxidável.

Porquê realizar a passivação de aço inoxidável

Tratamento de passivação é amplamente utilizado no fabrico de precisão para garantir um desempenho fiável em termos de corrosão e uma vida útil prolongada.

-

Resistência à corrosão melhorada: Forma uma camada densa de óxido de crómio que resiste à humidade, aos sais e aos produtos químicos comuns.

-

Elimina os resíduos de fabrico: Elimina o ferro livre, os compostos de polimento e os óxidos susceptíveis de provocar ferrugem.

-

Melhor limpeza e higiene: Produz uma superfície mais limpa e uniforme, adequada para utilizações alimentares, farmacêuticas e médicas.

-

Redução dos custos de manutenção: Minimiza o tempo de inatividade e as substituições, melhorando a economia global do ciclo de vida.

-

Reparação de soldaduras: Elimina a descoloração e restaura uma aparência consistente nas zonas afectadas pelo calor.

A passivação eficaz do aço inoxidável evita a corrosão prematura e assegura uma qualidade de superfície consistente.

Como é efectuada a passivação do aço inoxidável

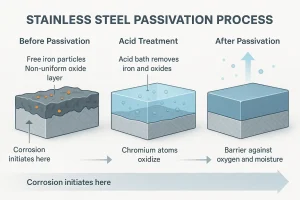

O processo de passivação do aço inoxidável inclui geralmente limpeza e desengorduramento → reação de decapagem/passivação ácida → enxaguamento múltiplo → secagem e regeneração ou inspeção da película de óxido.

Cada passo afecta diretamente a qualidade, consistência e resistência à corrosão a longo prazo da película de passivação.

1. Limpeza e desengorduramento

Utilizar detergentes alcalinos ou neutros a 40-60 °C durante 5-15 min para remover resíduos de óleo, gordura e líquido de refrigeração resultantes de maquinação ou polimento.

Após o enxaguamento, a superfície deve passar a ensaio de rutura de água - uma película de água contínua indica uma limpeza total, enquanto as gotículas indicam resíduos de óleo ou de tensioactivos.

Uma limpeza inadequada pode causar manchas escuras ou a formação de uma película de óxido não uniforme mais tarde no processo de passivação.

2. Decapagem ácida e passivação

Imergir as peças em soluções de ácido nítrico (20-50 %) ou cítrico (4-10 %) para dissolver o ferro superficial e promover o enriquecimento em crómio.

O ácido nítrico proporciona uma forte ativação, mas requer extração de fumos e neutralização de resíduos; o ácido cítrico é mais seguro e ideal para os graus 304/316.

O tempo e a temperatura devem ser cuidadosamente controlados - o subtratamento deixa o ferro livre, enquanto o sobretratamento pode embotar a superfície ou causar corrosão.

Parâmetros típicos: 20-50 °C para sistemas nítricos (20-30 min) e 50-65 °C para sistemas cítricos (10-40 min).

3. Enxaguamento em várias fases

Enxaguar as peças três ou quatro vezes com água desionizada para remover os ácidos e sais residuais.

Os componentes de elevada pureza requerem frequentemente um enxaguamento final com água quente DI (60-80 °C) para evitar a contaminação por cloretos.

A condutividade deve permanecer inferior a 50 µS/cm, confirmando que todos os iões activos foram removidos antes da secagem.

4. Secagem e formação de película

Secar os componentes com ar quente filtrado ou num forno limpo a uma temperatura inferior a 80 °C para evitar marcas de oxidação.

Durante a secagem, o camada de óxido de crómio reforma-se naturalmente em contacto com o oxigénio - em poucos minutos, a película passiva protetora estabiliza-se e proporciona uma resistência total à corrosão.

A inspeção deve confirmar uma superfície uniforme e sem manchas, pronta para testes ou montagem.

Métodos comuns de passivação

Diferentes métodos de passivação estão disponíveis para superfícies de aço inoxidável. Cada um deles oferece diferentes níveis de eficácia, impacto ambiental e adequação a tipos ou indústrias específicos.

| Método | Sistema químico | Principais caraterísticas e aplicações |

|---|---|---|

| Passivação com ácido nítrico | HNO₃ (20-50 %) | Tradicional, forte remoção de ferro; requer controlo de fumos e neutralização. |

| Passivação de ácido cítrico | C₆H₈O₇ (4-10 %) | Mais seguro e amigo do ambiente; ideal para 304/316 e indústrias higiénicas. |

| Nítrico + dicromato de sódio | HNO₃ + Na₂Cr₂O₇ | Alta intensidade, mas contém Cr⁶⁺; está a ser gradualmente eliminado devido à toxicidade. |

| Electropolimento (com passivação) | Misturas de H₃PO₄ + H₂SO₄ | Remove os micro-picos e forma uma camada de óxido superior; utilizado para peças espelhadas ou de elevada pureza. |

A escolha do método de passivação depende do tipo de liga, do acabamento da superfície e dos regulamentos ambientais em conformidade com normas como a ASTM A967 ou a AMS 2700.

Principais benefícios da passivação

Chave vantagens da passivação do aço inoxidável incluem um melhor desempenho em termos de corrosão e um aumento da vida útil:

-

Maior resistência à corrosão contra o ataque de fissuras e fendas.

-

Restauração do desempenho intrínseco removendo as partículas incrustadas e o ferro livre.

-

Vida útil mais longa e custo mais baixo através da redução da manutenção e do tempo de inatividade.

-

Melhoria do aspeto e da limpeza da superfíciemais fácil de higienizar.

-

Restauração da zona de soldaduraeliminando a coloração e a descoloração provocadas pelo calor.

Normas de passivação

Normas internacionais de passivação definir soluções químicas, parâmetros de processo e métodos de verificação para garantir uma resistência à corrosão consistente em componentes de aço inoxidável.

| Padrão | Âmbito e descrição | Aplicações típicas |

|---|---|---|

| ASTM A967 | Define as concentrações de ácido nítrico e cítrico, a temperatura, a duração e os ensaios de aceitação; substitui o QQ-P-35. | Peças maquinadas em geral, elementos de fixação |

| AMS 2700 | Especificação aeroespacial com ênfase no controlo químico e nos ensaios de corrosão. | Componentes aeroespaciais e de defesa |

| ASTM A380 | Guia geral para a limpeza, desincrustação e passivação de aços inoxidáveis. | Equipamentos e tubagens industriais |

| ASTM B912 | Reconhece o electropolimento como um processo de passivação eficaz. | Peças médicas, de semicondutores e sanitárias |

Verificação e teste

Verificação da qualidade da passivação assegura que a camada de óxido está completamente desenvolvida e é resistente à corrosão.

Os procedimentos de validação comuns incluem:

-

Ensaio de rutura com água - Observar se a água forma uma película contínua; rupturas ou gotículas indicam contaminação ou película incompleta.

-

Ensaio com sulfato de cobre - Imergir em solução de CuSO₄; a deposição de cobre indica ferro livre e passivação insuficiente.

-

Ensaio de projeção de sal - Expor a nevoeiro salino controlado para avaliar o desempenho de proteção; a duração depende da norma.

-

Ensaio de humidade ou imersão - Simular condensação ou exposição prolongada; verificar se há ferrugem, manchas ou descoloração.

Se o teste falhar, as causas comuns incluem uma pré-limpeza inadequada, um tratamento ácido desigual, um enxaguamento deficiente ou uma secagem incompleta.

Se não for efectuada a passivação do aço inoxidável, o ferro livre residual oxida rapidamente em ambientes húmidos ou ricos em cloretos, criando pontos de ferrugem e reduzindo a vida útil.

Precauções de segurança

Segurança nas operações de passivação do aço inoxidável é crucial tanto para os trabalhadores como para a longevidade do equipamento.

-

Proteção pessoal: Utilizar luvas resistentes a ácidos, óculos de proteção ou protecções faciais e aventais.

-

Ventilação: Operar sistemas nítricos com extração eficaz de fumos.

-

Controlo químico: Manter a concentração, a temperatura e a duração adequadas para evitar a sobrecondensação ou a descoloração.

-

Evitar a mistura de materiais: Não processar diferentes tipos de aço inoxidável no mesmo banho.

-

Enxaguamento completo: O enxaguamento com água desionizada em várias fases evita resíduos de ácido ou cloreto.

-

Manuseamento de resíduos: Neutralizar e eliminar as soluções residuais de acordo com os regulamentos.

O cumprimento rigoroso das diretrizes de segurança garante resultados de passivação estáveis e repetíveis.

Perguntas mais frequentes

Q1 A passivação é sempre necessária para o aço inoxidável?

É fortemente recomendado para ambientes alimentares, médicos, marinhos e com cloretos; opcional para condições interiores suaves.

Q2 Que ácido devo escolher - cítrico ou nítrico?

O ácido cítrico é mais seguro e amigo do ambiente; o ácido nítrico remove o ferro de forma mais agressiva, mas exige um controlo mais rigoroso dos resíduos.

Q3 A passivação altera as dimensões ou a cor?

Não provoca praticamente nenhuma alteração dimensional; as superfícies parecem ligeiramente mais brilhantes e mais limpas.

Q4 Qual é a duração da película de passivação?

Mantém-se estável em condições normais de utilização; recomenda-se uma inspeção periódica das peças em ambientes com cloretos ou com elevada humidade.

Q5 Em que é que a passivação difere do electropolimento?

A passivação remove quimicamente o ferro livre e reforma a camada de óxido, enquanto o electropolimento suaviza a superfície e cria simultaneamente uma película passiva de grau superior.

Conclusão

Adequado passivação de aço inoxidável melhora significativamente a resistência à corrosão, o aspeto e a limpeza, reduzindo simultaneamente o custo total do ciclo de vida.

A seguir ASTM A967 ou AMS 2700 e a realização de testes de quebra de água, de sulfato de cobre ou de pulverização de sal garantem uma qualidade consistente e repetível.

Pronto para iniciar o seu projeto de passivação? Carregar os seus desenhos e a nossa equipa de engenharia fornecerá um processo de passivação optimizado e um orçamento.