Na maquinação CNC, o acabamento da superfície descreve a textura microscópica deixada numa peça após o corte, retificação ou polimento.

Afecta diretamente o desempenho de um componente - a sua fricção, resistência ao desgaste, capacidade de vedação, resistência à fadiga e até o seu aspeto visual.

Cada trajetória da ferramenta e movimento de corte deixa marcas finas, formando picos e vales medidos em micrómetros.

Uma superfície mais lisa com irregularidades mais pequenas resulta normalmente em melhores ajustes de montagem, maior resistência à corrosão e maior durabilidade.

Os valores típicos variam entre Ra 3,2 µm para maquinagem geral a Ra 0,8 µm ou mais fino para superfícies de vedação ou de precisão.

O que é o acabamento da superfície

O acabamento da superfície, por vezes designado por textura da superfície, refere-se às irregularidades de pequena escala na superfície de um material.

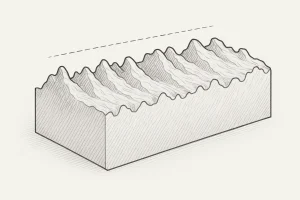

Inclui três elementos principaisrugosidade, ondulaçãoe deitar-que, no seu conjunto, definem a topografia global.

- Rugosidade: Irregularidades finas criadas pelo processo de corte.

- Ondulação: Ondulações maiores causadas por vibração ou deflexão.

- Leigos: A direção dominante do padrão produzido pelo percurso de maquinagem.

Esboço técnico tridimensional de um perfil de superfície maquinada, ilustrando picos, vales e linha média para avaliação da rugosidade.

Estes factores combinados determinam a qualidade funcional e estética de uma peça maquinada.

Porque é que o acabamento da superfície é importante na maquinagem

O acabamento da superfície influencia quase todos os aspectos de desempenho de um componente.

- Ajuste e precisão dimensional - As superfícies lisas asseguram um encaixe adequado e um controlo rigoroso das tolerâncias.

- Atrito e desgaste - A rugosidade reduzida minimiza o atrito e aumenta a vida útil da peça.

- Resistência à fadiga - Os perfis lisos eliminam os pontos de concentração de tensão que podem originar fissuras.

- Lubrificação e vedação - A textura adequada da superfície melhora a retenção de fluidos e a fiabilidade da vedação.

- Aderência do revestimento - As texturas homogéneas promovem um revestimento e uma galvanização uniformes.

Para sectores de alta precisão como o aeroespacial, médico e de fabrico de moldes, o acabamento da superfície está diretamente ligado à fiabilidade, eficiência de custos e vida útil do produto.

Como é medido o acabamento da superfície

A medição do acabamento da superfície quantifica as variações de altura numa superfície para gerar valores numéricos de rugosidade.

São normalmente utilizados três métodos de medição principais:

- Perfilómetro de contacto - Um estilete percorre a superfície e regista os desvios verticais para calcular Ra, Rz e RMS.

- Medição ótica - Os sistemas sem contacto, como os interferómetros laser ou de luz branca, captam perfis de superfície rapidamente e sem danos.

- Método de comparação - Os operadores comparam a peça de trabalho com placas de referência padrão ou espécimes para uma inspeção rápida na área de produção.

As oficinas modernas utilizam normalmente profilómetros de contacto porque equilibram precisão, custo e simplicidade de calibração.

Parâmetros e símbolos de acabamento de superfícies

O acabamento da superfície é definido por vários parâmetros-chave e notações normalizadas utilizadas nos desenhos técnicos.

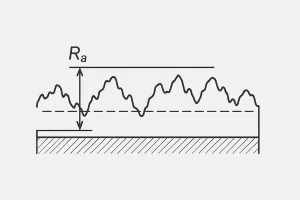

Diagrama técnico que ilustra a forma como Ra (rugosidade média aritmética) é medida num perfil de superfície maquinada.

Ra - Rugosidade média aritmética

Representa o desvio médio dos picos e vales da superfície em relação à linha média.

- Fresagem ou torneamento: Ra ≈ 3,2 µm

- Retificação fina: Ra ≈ 0,8 µm

- Polimento: Ra ≤ 0,2 µm

Rz - Altura de dez pontos

Indica a diferença média entre os cinco picos mais altos e os cinco vales mais profundos dentro de um comprimento de amostragem.

É especialmente útil para avaliar superfícies de vedação e de rolamento.

RMS - Rugosidade média quadrática

Semelhante a Ra, mas dá maior peso aos picos e vales extremos.

Comum no sector aeroespacial e na avaliação de superfícies ópticas.

Disposição e ondulação

A disposição descreve a direção primária do padrão na superfície, enquanto a ondulação representa desvios maiores e periódicos causados pela vibração da máquina ou da ferramenta.

Tabela de conversão de acabamento de superfície

As diferentes regiões e normas expressam o acabamento da superfície de forma diferente.

Os mais utilizados são ISO 1302 e ASME B46.1que classificam as superfícies por valores de Ra e números de grau.

| Ra (µm) | Rz (µm) | Processo de maquinação típico |

|---|---|---|

| 12.5 | 50 | Torneamento / fresagem em bruto |

| 6.3 | 25 | Semi-acabamento |

| 3.2 | 12.5 | Acabamento geral |

| 1.6 | 6.3 | Torneamento de precisão |

| 0.8 | 3.2 | Moagem fina |

| 0.4 | 1.6 | Superacabamento |

| 0.2 | 0.8 | Polimento |

| Grau ISO | Ra (µm) | Exemplo de processo |

|---|---|---|

| N1 | 0.025 | Superfície do espelho ótico |

| N4 | 0.2 | Peças polidas |

| N6 | 0.8 | Moagem fina |

| N8 | 3.2 | Maquinação geral |

| N10 | 12.5 | Torneamento irregular |

| N12 | 50 | Superfície fundida |

As notações de grau Ra e N são intercambiáveis; por exemplo, Ra 1,6 µm ≈ N6.

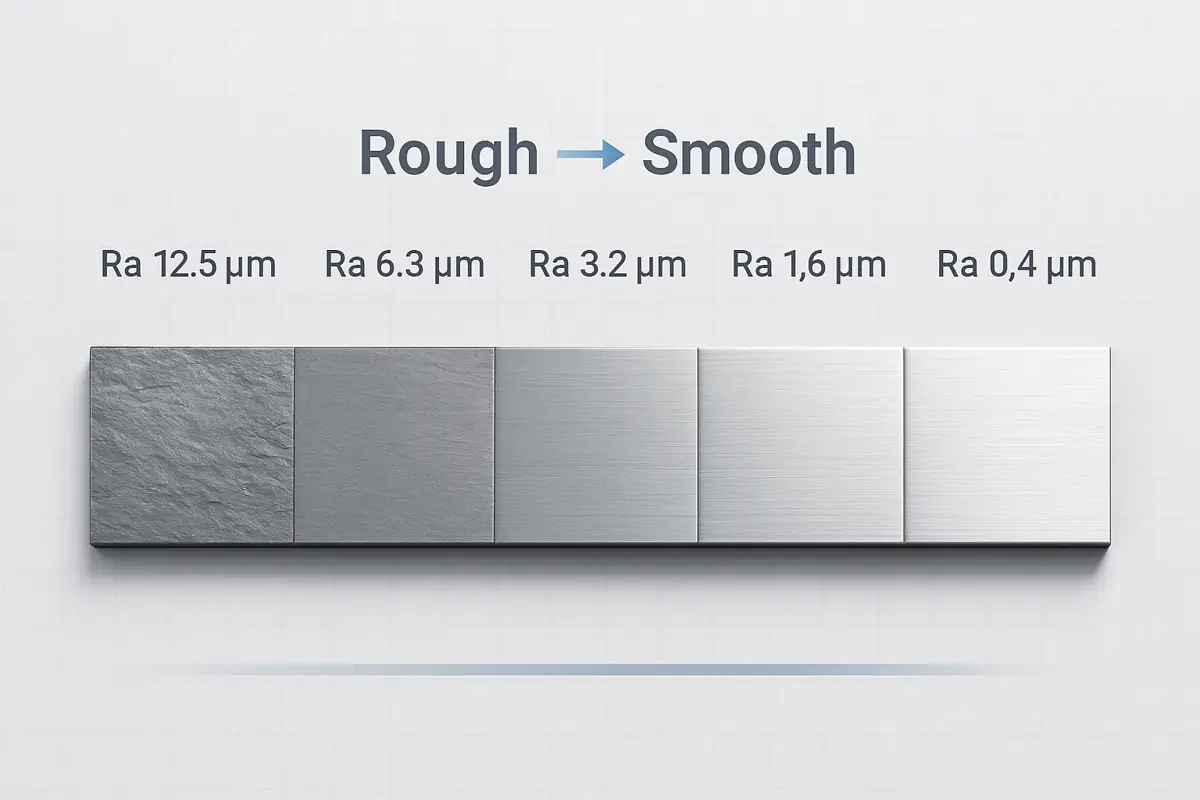

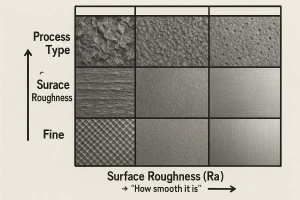

Comparação visual dos níveis de acabamento da superfície

Os valores numéricos da rugosidade, por si só, nem sempre transmitem diferenças visuais ou tácteis.

Gráfico visual que compara os tipos de processos de maquinagem e os níveis de rugosidade superficial (Ra) correspondentes, desde o acabamento rugoso ao acabamento fino.

Uma comparação visual ajuda os engenheiros e os compradores a compreenderem rapidamente o que cada nível representa.

| Nível de acabamento | Ra (µm) | Aspeto visual | Processo típico |

|---|---|---|---|

| N12 - N10 | 50 - 12.5 | Marcas de ferramentas visíveis, textura grosseira | Torneamento irregular |

| N9 - N8 | 6.3 - 3.2 | Padrão uniforme, toque ligeiramente rugoso | Maquinação geral |

| N7 - N6 | 1.6 - 0.8 | Superfície lisa, poucas linhas visíveis | Moagem fina |

| N5 - N4 | 0.4 - 0.2 | Brilhante e refletor | Polimento ou afiação |

| N3 - N1 | ≤ 0.1 | Acabamento espelhado | Polimento de precisão |

Factores que afectam o acabamento da superfície

A qualidade de uma superfície maquinada depende de muitas variáveis que interagem entre si.

- Geometria e desgaste da ferramenta

- Velocidade de corte e avanço

- Dureza do material da peça

- Estado da lubrificação e do arrefecimento

- Vibração da máquina e rigidez da fixação

Por exemplo, o aumento da velocidade de avanço aumenta normalmente a rugosidade, enquanto que a insuficiência de líquido de refrigeração pode causar arestas acumuladas e rasgões que prejudicam a qualidade do acabamento.

Acabamento da superfície vs. rugosidade da superfície

A rugosidade da superfície é a componente mensurável do acabamento da superfície, quantificando pequenas irregularidades através de parâmetros como Ra e Rz.

O acabamento da superfície, no entanto, é um termo mais amplo que inclui rugosidade, ondulação e direção de colocação, descrevendo a textura completa da superfície.

Duas peças podem partilhar o mesmo valor Ra mas diferir em termos de textura e função se a sua disposição ou ondulação for diferente.

Esta distinção garante que os desenhos de projeto especificam tanto os parâmetros quantitativos como as caraterísticas de textura.

Conclusão

O acabamento da superfície é um indicador crítico da qualidade da maquinagem.

Determina a qualidade do encaixe, movimento, vedação e resistência de uma peça sob carga.

Ao otimizar os parâmetros de corte, a geometria da ferramenta e as estratégias de arrefecimento, os fabricantes podem atingir os acabamentos pretendidos de forma eficiente e económica.

A definição de requisitos de acabamento realistas logo na fase de conceção permite um melhor controlo dos custos e um desempenho consistente.

Solicite um orçamento à nossa equipa de engenharia.

Carregue os seus desenhos para uma rápida revisão de engenharia e orçamento.