Em desenhos de engenharia, cotações e comunicações diárias de maquinação, os termos "furo roscado" e "furo roscado" são muitas vezes utilizados como se significassem a mesma coisa. Para peças de alumínio, tamanhos de rosca padrão e produção de alto volume, esta formulação raramente causa problemas reais, e o rosqueamento é geralmente assumido como o processo padrão.

No entanto, quando os materiais mudam para aço inoxidável, titânio ou ligas de alta resistência, ou quando o projeto envolve furos cegos profundos, montagens de precisão ou peças personalizadas de elevado valor, a escolha do método de formação de roscas torna-se crítica. O risco de quebra da ferramenta, a taxa de refugo, o tempo de ciclo e o custo global da peça são diretamente afectados pela utilização da roscagem ou de outro método de roscagem.

Por esta razão, a verdadeira questão não é apenas "qual é a diferença entre os dois termos", mas como é que os furos roscados e os furos roscados diferem verdadeiramente no comportamento do processo, no controlo do tamanho, no design da ligação e na seleção prática da maquinação.

Furo roscado

Antes de selecionar um método de roscagem para a produção CNC, é essencial compreender primeiro o que um furo roscado representa verdadeiramente em termos de fabrico.

O que é um furo roscado?

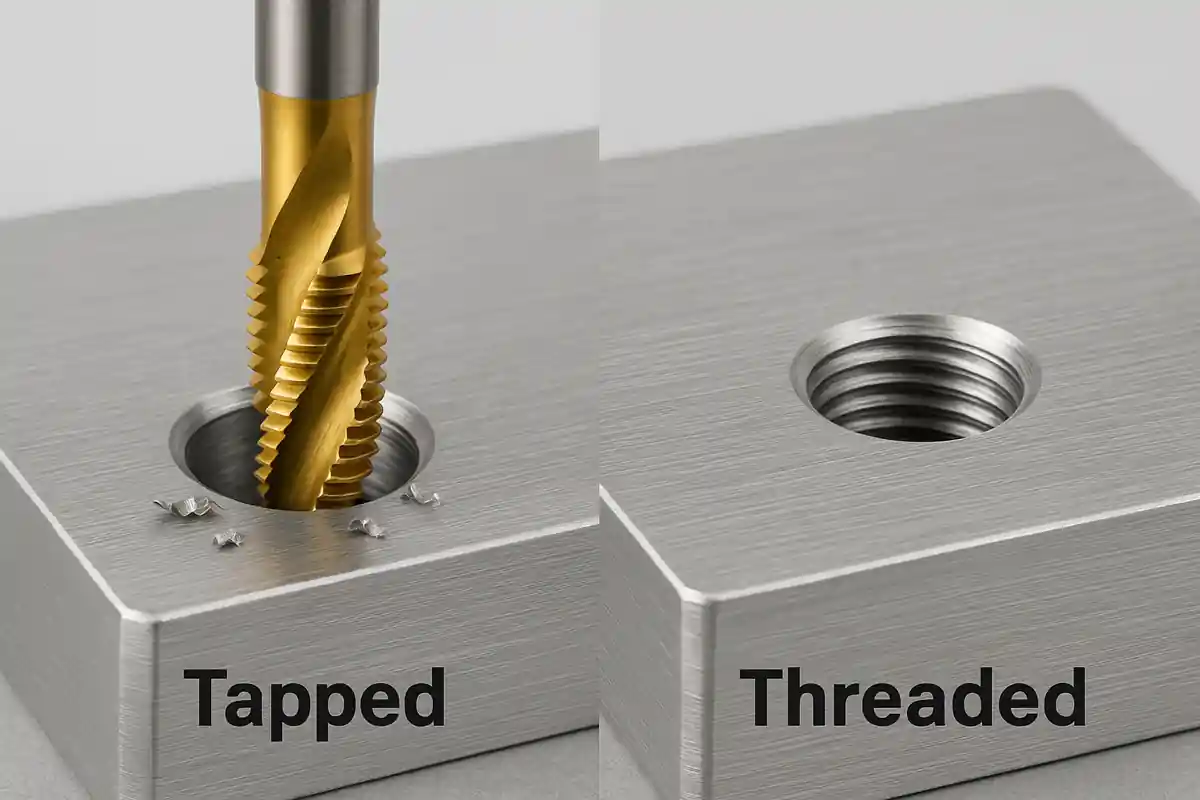

Um furo roscado é criado cortando ou formando roscas internas diretamente dentro de um furo pré-perfurado utilizando um macho. Durante este processo, o macho remove material ou deforma-o plasticamente para gerar o perfil da rosca numa única operação. Do ponto de vista do fabrico, um furo roscado descreve uma ação de maquinagem específica e não o resultado estrutural final. Em termos de função, a caraterística acabada continua a ser uma rosca interna padrão capaz de encaixar num parafuso ou cavilha.

Ferramentas utilizadas para roscar

A abertura de roscas baseia-se em machos como principal ferramenta de corte, incluindo machos de máquina, machos manuais e machos de forma (rolo). A operação também requer uma broca de tamanho adequado para produzir o orifício do macho, bem como uma ferramenta de chanfro para preparar a entrada. Nas máquinas CNC, são normalmente utilizados sistemas de roscagem rígidos ou suportes de roscagem dedicados para sincronizar a rotação e o avanço do fuso.

Vantagens dos furos roscados

- Tempo de ciclo muito rápido para cada furo

- Altamente adequado para produção automatizada e de grande volume

- Baixo custo da ferramenta em comparação com outros métodos de roscagem

- Processo maduro e amplamente normalizado

- Excelente compatibilidade com tamanhos de rosca métrica comuns

Limitações e riscos dos furos roscados

- Altamente sensível à dureza do material (elevado risco de fratura em aço inoxidável e titânio)

- Má evacuação das aparas em buracos cegos profundos

- A rutura da rosca resulta frequentemente na eliminação total da peça

- O tamanho da rosca não pode ser ajustado após o corte

- O desgaste da ferramenta aumenta rapidamente em materiais difíceis de maquinar

Tamanho do furo da torneira versus tamanho nominal da rosca

Uma questão crítica, mas muitas vezes mal compreendida, é o facto de o diâmetro do furo da rosca não ser igual ao tamanho nominal da rosca. O tamanho correto da broca de rosca deve ser selecionado antes de roscar. Por exemplo, uma rosca M6 não utiliza uma broca de 6 mm para o furo de rosca; normalmente requer uma broca de cerca de 5 mm.

Se o orifício da rosca for demasiado grande, o engate da rosca será insuficiente, levando a uma redução da resistência e a um risco de descarnamento. Se for demasiado pequeno, as forças de corte aumentam drasticamente, acelerando o desgaste da ferramenta e aumentando consideravelmente a probabilidade de rutura da rosca. Por conseguinte, o dimensionamento correto do furo da rosca determina diretamente a integridade da rosca e o risco de desperdício.

Furo roscado

Do ponto de vista do fabrico, assim que o conceito de um furo roscado estiver claramente definido, o passo seguinte é compreender os diferentes métodos que os engenheiros utilizam para o criar na prática.

O que é um furo roscado?

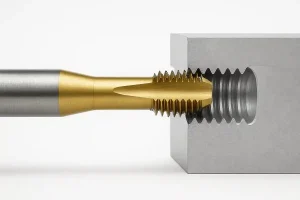

Um furo roscado não é um método de maquinagem, mas uma descrição do resultado geométrico final. Qualquer furo que contenha uma rosca helicoidal interna normalizada capaz de encaixar num elemento de fixação pode ser definido como um furo roscado. Quer a rosca seja produzida por roscagem, fresagem de rosca, torneamento interno de ponto único ou pela instalação de uma pastilha de rosca, o resultado continua a ser um furo roscado. Neste sentido, o termo descreve o resultado e não o processo.

Ferramentas e métodos utilizados para criar furos roscados

Os furos roscados podem ser produzidos utilizando machos, fresas de rosca em centros de maquinagem CNC, ferramentas de roscagem interna em tornos ou inserções de rosca como Helicoil e Keensert. Cada método oferece diferentes vantagens em termos de flexibilidade, resistência e controlo.

Vantagens dos furos roscados

- Métodos de fabrico flexíveis (fresagem, torneamento, inserções)

- Estabilidade muito melhor em buracos profundos e materiais duros

- A compensação CNC permite um ajuste fino do encaixe da rosca

- Menor risco de sucata catastrófica para peças de elevado valor

- Maior fiabilidade a longo prazo em montagens de precisão e de segurança crítica

Desvantagens dos furos roscados

- Maior custo de ferramentas e programação

- Tempo de maquinagem mais longo por furo

- Maior dependência da rigidez da máquina e da experiência do operador

- Menos económico para produtos de grande volume e sensíveis ao custo

Símbolos de furos roscados e esquemas de desenho

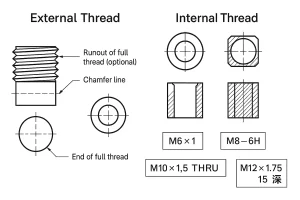

Nos desenhos de engenharia, os orifícios roscados são identificados através de inscrições padrão, tais como "M6 × 1" ou "M8 - 6H". A letra "M" indica uma rosca métrica, o número define o diâmetro nominal, o segundo número representa o passo e a classe de tolerância define a precisão da rosca. Notas adicionais, como "THRU" ou valores de profundidade, são normalmente utilizadas para furos passantes ou cegos. É importante notar que estes símbolos definem a geometria e a tolerância da rosca, e não o método de maquinação específico.

Principais diferenças entre furos roscados e furos roscados

Com os furos roscados e os furos com rosca claramente definidos, as diferenças reais de engenharia entre estes dois conceitos podem agora ser avaliadas de forma mais sistemática.

Diferença no nível de conceito

Um furo roscado refere-se a um processo de fabrico específico, enquanto um furo roscado se refere à estrutura roscada final. Um furo roscado é uma forma de criar um furo roscado, mas um furo roscado não tem necessariamente origem no roscamento.

Diferença no percurso de maquinagem

O rosqueamento forma a rosca em uma operação contínua. Os furos roscados, por outro lado, podem ser produzidos através de vários métodos, como a fresagem de roscas ou o torneamento interno, que oferecem uma remoção de material mais gradual.

Diferença na adaptabilidade dos materiais

A roscagem funciona extremamente bem em alumínio, latão e aço macio, mas torna-se arriscada em aço inoxidável, titânio e ligas de alta temperatura. A fresagem e o torneamento de roscas são muito mais adaptáveis a estes materiais difíceis.

Diferença no risco de furos profundos

Para furos pouco profundos, ambos os métodos são relativamente estáveis. Em furos cegos profundos, o congestionamento de cavacos durante o rosqueamento aumenta muito a probabilidade de quebra da ferramenta, enquanto o fresamento de roscas mantém uma estabilidade significativamente melhor.

Diferença no ajustamento de precisão

As roscas roscadas são essencialmente fixas depois de cortadas, enquanto os furos roscados permitem uma compensação CNC para um ajuste fino do tamanho.

Diferença de custo e risco de sucata

A abertura de roscas oferece o menor custo de fabrico por furo, mas acarreta um maior risco de desperdício catastrófico em condições difíceis. A fresagem de roscas tem um custo mais elevado por furo, mas reduz significativamente a probabilidade de perda total da peça.

Diferenças na conceção de ligações utilizando orifícios roscados e orifícios auto-roscantes

Em montagens reais, as roscas internas são utilizadas em várias configurações de ligação típicas. Cada tipo de ligação difere significativamente em termos de capacidade de carga, vida útil da montagem, compatibilidade de materiais e fiabilidade a longo prazo. Como resultado, também colocam exigências muito diferentes no processo de maquinação e no design estrutural.

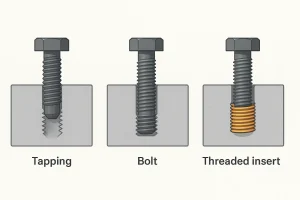

Rosca interna direta no material de base

Este é o método de ligação mais comum e de menor custo, normalmente utilizado em projectos de baixa carga, leves e sensíveis ao custo. As roscas internas são formadas diretamente no material de base, como o alumínio, o aço de baixo carbono ou o latão, sem a introdução de componentes adicionais. A estrutura é simples, a eficiência de montagem é elevada e o custo de fabrico é mínimo.

No entanto, a resistência ao desgaste das roscas do material de base é limitada. Em caso de montagens e desmontagens frequentes, o risco de desgaste da rosca aumenta e a resistência da ligação depende fortemente da resistência do próprio material de base. Este método não é, portanto, adequado para aplicações de alta carga ou de alta fiabilidade.

Orifício roscado padrão com ligação de parafuso

Este é, de longe, o método de ligação mais utilizado em estruturas mecânicas e abrange a maioria das aplicações industriais gerais. É adequado tanto para furos passantes como para furos cegos e pode ser combinado com elementos de fixação de diferentes graus de resistência.

Este tipo de ligação oferece uma resistência estável, ampla aplicabilidade e fiabilidade comprovada a longo prazo. É normalmente utilizado em estruturas de máquinas, estruturas de suporte, componentes de transmissão e montagens industriais padrão, tornando-o a escolha padrão na maioria dos projectos de engenharia.

Furo roscado com inserções roscadas

Quando o material de base é macio, a frequência de montagem é elevada ou o nível de carga é significativo, confiar apenas nas roscas do material de base não cumpre muitas vezes os requisitos de fiabilidade a longo prazo. Nestes casos, os insertos roscados, tais como Helicoil ou Keensert, são instalados no interior do furo roscado para reforçar a ligação.

Esta solução é particularmente adequada para ligas de alumínio, ligas de magnésio, ambientes de montagem de alto ciclo e estruturas de alta carga ou de segurança crítica. As inserções roscadas melhoram significativamente a resistência ao desgaste, a resistência à tração e a estabilidade a longo prazo. Ao mesmo tempo, também impõem requisitos mais elevados em termos de precisão do furo, coaxialidade e controlo do processo de instalação.

Quando utilizar a roscagem e quando utilizar outros métodos de roscagem

Na prática real de engenharia, a seleção de um método de roscagem não se baseia no facto de ser possível produzir uma rosca, mas sim no facto de um processo específico corresponder verdadeiramente às propriedades do material, à geometria do furo, aos requisitos de tolerância, ao volume de produção e ao valor global da peça. Diferentes métodos de roscagem servem diferentes objectivos de fabrico - alguns dão prioridade à eficiência e ao custo, enquanto outros dão ênfase à segurança, estabilidade e fiabilidade a longo prazo.

Quando preferir furos roscados

Quando a peça de trabalho é feita de materiais fáceis de maquinar, como ligas de alumínio, latão ou aços de baixo teor de carbono, a abertura de roscas continua a ser o método de roscagem interna mais eficiente e económico. Em condições em que a profundidade do furo é moderada e a evacuação de aparas é favorável, a roscagem é tipicamente altamente estável, com baixo desgaste da ferramenta e um baixo risco de quebra da rosca.

Na produção CNC automatizada de médio a alto volume, a abertura de roscas oferece vantagens claras em termos de tempo de ciclo e custo unitário. Por esta razão, continua a ser amplamente utilizado como solução padrão para suportes padrão, caixas electrónicas, peças de chapa metálica, componentes estruturais de alumínio e caraterísticas gerais de fixação industrial.

As condições típicas em que os furos roscados são preferidos incluem:

-

Materiais macios e fáceis de maquinar, como o alumínio, o latão e o aço com baixo teor de carbono

-

Profundidade moderada dos furos, normalmente não classificados como furos cegos profundos

-

Evacuação favorável das aparas e estruturas de furos simples

-

Volumes de produção médios a elevados com forte sensibilidade ao tempo de ciclo e ao custo unitário

Quando preferir furos roscados (fresagem de roscas, torneamento ou inserções)

Quando o material muda para aço inoxidável, titânio, aços tratados termicamente ou ligas de alta temperatura, o risco associado à abertura de roscas aumenta significativamente. Isto é especialmente verdade no caso de furos cegos profundos, furos profundos de pequeno diâmetro ou estruturas com evacuação restrita de aparas, onde a probabilidade de rutura da rosca aumenta acentuadamente. Quando um macho se parte nestas situações, a recuperação da peça é muitas vezes impossível, resultando numa sucata total.

Nestas condições, a fresagem de roscas e a roscagem interna de ponto único oferecem uma maior capacidade de controlo do processo. Uma vez que a remoção de material é efectuada gradualmente e a compensação CNC pode ser aplicada para afinar o tamanho da rosca, a consistência e a fiabilidade das roscas são muito melhoradas. Em aplicações que envolvem materiais de base macios ou montagens repetidas, os insertos roscados podem aumentar ainda mais a resistência ao desgaste e a força da junta.

As condições típicas em que os furos roscados devem ser preferidos incluem

-

Materiais duros ou difíceis de maquinar, tais como aço inoxidável, titânio, aços tratados termicamente e ligas de alta temperatura

-

Geometrias complexas de furos, tais como furos cegos profundos ou furos profundos de pequeno diâmetro

-

Elevada precisão e requisitos de tolerância de montagem apertados

-

Peças de elevado valor em que o custo da sucata é inaceitável

Aplicações típicas de maquinagem CNC

Aplicações típicas de rosqueamento CNC

-

Caixas e invólucros electrónicos

-

Suportes e placas de montagem standard

-

Peças de chapa metálica com elementos roscados

-

Caraterísticas de fixação de grande volume em alumínio e aço macio

-

Eletrónica de consumo e componentes industriais gerais

Aplicações típicas da fresagem de roscas

-

Peças estruturais aeroespaciais e componentes de motores

-

Dispositivos médicos e instrumentos cirúrgicos

-

Componentes de precisão para automação e robótica

-

Furos cegos profundos em aço inoxidável e titânio

-

Caraterísticas complexas de rosca angular ou multi-eixo

Com a crescente adoção da maquinação de 5 eixos, a fresagem de roscas está a tornar-se cada vez mais vantajosa em geometrias com restrições de espaço e em estruturas complexas de nível aeroespacial.

Conclusão

Um furo roscado descreve um resultado estrutural, enquanto a roscagem é simplesmente a forma mais comum de o criar. O verdadeiro sucesso da conceção da rosca e da seleção da maquinagem não depende do facto de um furo ter ou não roscas, mas sim do tipo de material, da profundidade do furo, do risco de rutura, da estrutura de custos e da fiabilidade a longo prazo. A escolha do método de roscagem correto na fase de conceção é a chave para equilibrar a eficiência, a qualidade e o risco de fabrico.

Se o seu projeto envolve aço inoxidável, titânio, furos cegos profundos ou peças de precisão de elevado valor, a seleção do método de roscagem correto na fase de conceção pode reduzir significativamente o risco de desperdício e o custo de maquinação. A nossa equipa de engenharia pode ajudar a avaliar a solução mais adequada para a sua aplicação.