Uma rosca é uma ferramenta fundamental utilizada para ligar dois elementos de fixação. Desde os veículos aeroespaciais que voam no céu até às plataformas de perfuração de petróleo nas profundezas do oceano, a sua presença é vista em todo o lado. É a base da montagem industrial moderna, da transmissão de energia e da vedação de fluidos. . Então, como são exatamente maquinadas as roscas?

Este artigo aborda a lógica subjacente à maquinagem de roscas, os seus parâmetros fundamentais e os principais métodos de fabrico utilizados atualmente na indústria. Ao compreender estes detalhes técnicos, pode otimizar melhor os seus projectos e garantir a fiabilidade a longo prazo das ligações mecânicas.

O que é a maquinagem de roscas?

A maquinagem de roscas refere-se a um processo de fabrico subtrativo preciso, responsável pelo processamento de uma superfície de peça cilíndrica ou cónica numa ranhura helicoidal contínua com uma forma de secção transversal específica. Isto é conseguido através da manutenção de uma sincronização linear helicoidal rigorosa entre a ferramenta e a peça de trabalho.

Através da utilização de métodos como o corte, a retificação ou a conformação, os fabricantes produzem roscas que cumprem as especificações exactas de engenharia. Este processo é aplicado principalmente na produção de fixadores, em sistemas de parafusos de precisão e na vedação de condutas de alta pressão. Antes de determinar o plano de maquinação ideal, é essencial compreender os parâmetros fundamentais das roscas.

Parâmetros principais dos Threads

Sendo um processo de maquinação altamente padronizado, a roscagem envolve vários parâmetros que devem ser rigorosamente controlados durante o fabrico. O domínio destes parâmetros ajuda a alcançar melhor os requisitos de conceção da maquinagem de roscas e assegura a permutabilidade das peças.

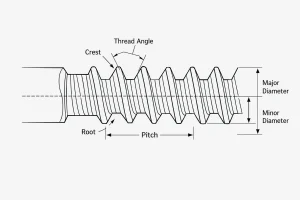

Diâmetro da rosca

O diâmetro da rosca é um indicador composto que inclui o diâmetro maior, o diâmetro do passo e o diâmetro menor. O diâmetro maior é a dimensão nominal utilizada para identificação (por exemplo, M10), enquanto o diâmetro do passo é a dimensão crítica para determinar a qualidade do ajuste da rosca - representando o diâmetro imaginário em que a espessura da rosca é igual à largura da ranhura. O diâmetro menor está diretamente relacionado com a resistência da raiz e a capacidade global de tração da peça.

Passo

O passo é a distância axial entre pontos correspondentes em formas de rosca adjacentes ao longo da linha de passo. É o parâmetro mais fundamental para a programação CNC e seleção de ferramentas. No ciclo de maquinação, o passo dita diretamente a velocidade de avanço axial; qualquer pequeno desvio pode resultar em erro cumulativo, impedindo a montagem correta de secções de rosca longa.

Chumbo

O avanço é a distância axial que uma rosca se desloca quando rodada uma volta completa. Para roscas de arranque único, o avanço é numericamente igual ao passo. No entanto, para as roscas de arranque múltiplo, o avanço é calculado multiplicando o passo pelo número de arranques. Este parâmetro é crítico para sistemas de transmissão onde é necessário um deslocamento linear específico por rotação.

Ângulo de rosca

O ângulo da rosca define a forma geométrica da secção transversal da rosca. As normas métricas utilizam normalmente um ângulo de 60°, enquanto as normas britânicas (Whitworth) utilizam frequentemente 55°. A conceção deste ângulo é um equilíbrio cuidadoso entre a facilidade de remoção de material durante o corte e a resistência final da ligação, bem como a sua capacidade de auto-bloqueio.

Direção

A direção especifica a orientação na qual uma rosca é apertada, categorizada em direita e esquerda. As roscas direitas são a norma industrial global para a fixação geral, seguindo a regra "no sentido dos ponteiros do relógio para apertar". As roscas esquerdas são reservadas para aplicações específicas anti-afrouxamento ou cenários de ligações mecânicas especializadas em que a rotação normal faria com que o componente se desaparafusasse.

Tipos de maquinagem de roscas

Os critérios de classificação das roscas são diversos. Com base na posição da superfície maquinada, os tipos de rosca são divididos principalmente em roscas internas e externas, que requerem ferramentas e estratégias de percurso distintas.

Roscas internas

Uma rosca interna, também conhecida como rosca fêmea, é uma estrutura helicoidal processada na parede interna de um orifício. É comummente encontrada em porcas, portas de colectores,

ou furos roscados no corpo de uma máquina. A maquinação de roscas internas é utilizada sempre que um projeto requer a fixação de um parafuso num componente sólido, envolvendo frequentemente ferramentas de roscar ou de perfuração interna.

Roscas externas

Uma rosca externa difere de uma rosca interna na medida em que a estrutura está localizada na superfície externa de um cilindro ou cone. É utilizada principalmente em parafusos, pernos e veios de transmissão.

Estas são processadas principalmente através de torneamento, corte e vinco ou laminagem e requerem um controlo preciso do diâmetro exterior da peça de trabalho antes de se iniciar a rosca.

Como maquinar linhas

Existem vários métodos para maquinar roscas, mas geralmente seguem uma sequência padronizada para garantir a precisão do percurso da ferramenta helicoidal. As seguintes etapas representam o fluxo de trabalho típico para produzir uma peça roscada de alta qualidade.

Fase de preparação

Antes de se iniciar a roscagem propriamente dita, a peça de trabalho tem de ser processada de acordo com as dimensões de pré-usinagem corretas. No caso das roscas externas, trata-se de rodar o eixo até ao diâmetro maior. Para as roscas internas, é necessário efetuar um furo de rosca preciso. Um chanfro de 45° no início é essencial para proteger a ponta da ferramenta e facilitar a montagem.

Fase de desbaste

O objetivo da fase de desbaste é remover a maior parte do material de forma eficiente e estável. Na maquinagem CNC, isto é conseguido através de múltiplas passagens que atingem gradualmente a profundidade necessária. A utilização de uma estratégia de "avanço pelo flanco" é frequentemente recomendada para melhorar a evacuação das aparas e reduzir a carga térmica na ponta da ferramenta, evitando o desgaste prematuro.

Fase de pós-processamento

Após a conclusão dos principais percursos de corte, é efectuada uma passagem final de acabamento para corrigir erros geométricos e melhorar o acabamento da superfície. A fase final envolve uma inspeção rigorosa utilizando medidores de rosca, tais como os medidores Go e No-Go, para garantir que o diâmetro do passo e o ajuste funcional cumprem as tolerâncias de design exigidas.

Métodos de maquinagem de roscas

A seleção do método de maquinação correto é crucial para equilibrar a eficiência e a precisão da produção. Com base na geometria e no material da peça de trabalho, são normalmente utilizados quatro métodos principais.

Torneamento de fios

O torneamento de roscas é o método mais universal para peças rotativas. Utiliza a sincronização eletrónica do eixo do torno CNC e o avanço da ferramenta para criar roscas através de várias passagens.

A sua principal vantagem é a extrema flexibilidade, permitindo uma vasta gama de especificações e perfis de rosca numa única máquina.

Fresagem de roscas

A fresagem de roscas utiliza uma ligação de três eixos num centro de maquinação para efetuar a interpolação helicoidal. É ideal para peças grandes, não simétricas ou materiais difíceis de cortar, como o titânio.

Oferece uma elevada segurança, porque a ferramenta é mais pequena do que o orifício, e produz uma qualidade de raiz superior em comparação com os métodos tradicionais.

Tocar

A abertura de roscas é a forma mais eficiente de maquinar roscas internas padrão, particularmente para furos abaixo de M12. Isto envolve a utilização de um macho para cortar ou extrudir roscas dentro de um furo pré-perfurado.

As máquinas modernas utilizam a tecnologia de roscagem rígida para atingir velocidades de produção elevadas, tornando-a a principal escolha para a produção em massa.

Enfiamento de matrizes

A roscagem por matriz utiliza essencialmente uma matriz para efetuar cortes de formação na superfície exterior de um cilindro.

Embora não tenha a flexibilidade do torneamento CNC, continua a ser um método rápido e eficaz para produzir fixadores padrão ou efetuar reparações manuais e roscagem de tubos no terreno.

Considerações sobre a conceção da rosca

Uma conceção adequada pode reduzir significativamente a dificuldade de maquinagem e prolongar a vida útil da peça. Ao otimizar os detalhes geométricos de uma caraterística roscada, os fabricantes podem evitar falhas na ferramenta e melhorar o desempenho da montagem.

Proporcionar alívio do fio: Conceber sempre uma ranhura de alívio ou "rebaixo" na extremidade da rosca, especialmente para as roscas externas que se encontram com um ombro. Isto evita a colisão da ferramenta durante a saída a alta velocidade e assegura que a peça correspondente pode ser totalmente apertada contra o ressalto.

Otimizar a profundidade do furo cego: Para roscas internas em furos cegos, a profundidade total do furo deve exceder a profundidade efectiva da rosca em pelo menos 2 a 3 passos. Isto proporciona um reservatório necessário para a acumulação de aparas, impedindo que a rosca se afunde e parta durante o processo de maquinagem.

Chanfros de entrada: Um chanfro de 45° no início da rosca é essencial para uma produção de alta qualidade. Ajuda no alinhamento da montagem, protege a primeira rosca de danos por impacto e reduz a força de corte inicial na ponta da ferramenta durante a passagem de entrada.

Correspondência de material e de altura: Considere reduzir a percentagem da altura da rosca para materiais extremamente duros para diminuir as forças de corte. Para ligas duras, a utilização de um passo mais grosso pode muitas vezes levar a resultados de maquinação mais estáveis e a um menor desgaste da ferramenta.

Perguntas mais frequentes

A fresagem de roscas é mais rápida do que a abertura de roscas?

Depende do cenário específico. A abertura de roscas é geralmente mais rápida para diâmetros pequenos (abaixo de M12) em profundidades padrão porque é uma operação de alimentação única. No entanto, a fresagem de roscas é muito mais eficiente para diâmetros grandes ou materiais difíceis de maquinar, como o titânio. A fresagem proporciona um controlo superior das aparas e, uma vez que a ferramenta é mais pequena do que o furo, é muito mais fácil de remover se partir, ao contrário de um macho que pode ficar permanentemente preso.

Como é que a dureza do material afecta a maquinagem de roscas?

A dureza do material determina diretamente a escolha da velocidade de corte e do substrato da ferramenta. Os materiais mais duros geram maior calor e binário de corte, exigindo frequentemente ferramentas de metal duro especializadas com revestimentos avançados. Nalguns casos, para materiais com dureza superior a 50 HRC, pode ser necessário retificar roscas ou tornear com dureza para obter a precisão necessária sem comprometer a vida útil da ferramenta.

Porque é que os indicadores Go e No-Go são necessários?

Uma vez que o desempenho de uma rosca é determinado pelo seu diâmetro de passo e não apenas pelo seu diâmetro maior, a inspeção visual é insuficiente. Os medidores Go e No-Go fornecem um teste funcional do ajuste da rosca, assegurando que a peça não está nem demasiado apertada para montar nem demasiado solta para manter a sua integridade estrutural sob carga.

Conclusão

A maquinação de roscas é uma mistura de design geométrico de precisão e experiência de fabrico. O sucesso neste domínio depende do domínio dos parâmetros fundamentais, da normalização das sequências de maquinação e do cumprimento dos princípios DFM (Design for Manufacturing). Ao selecionar o processo correto e ao compreender a mecânica subjacente, os fabricantes podem assegurar tanto a fiabilidade mecânica como a eficiência da produção.

Se estiver a enfrentar desafios com materiais difíceis de maquinar ou especificações de roscas complexas, seja bem-vindo a contactar os nossos especialistas técnicos. Fornecemos soluções de ferramentas personalizadas e otimização de processos para o ajudar a alcançar uma maior precisão no fabrico de roscas.