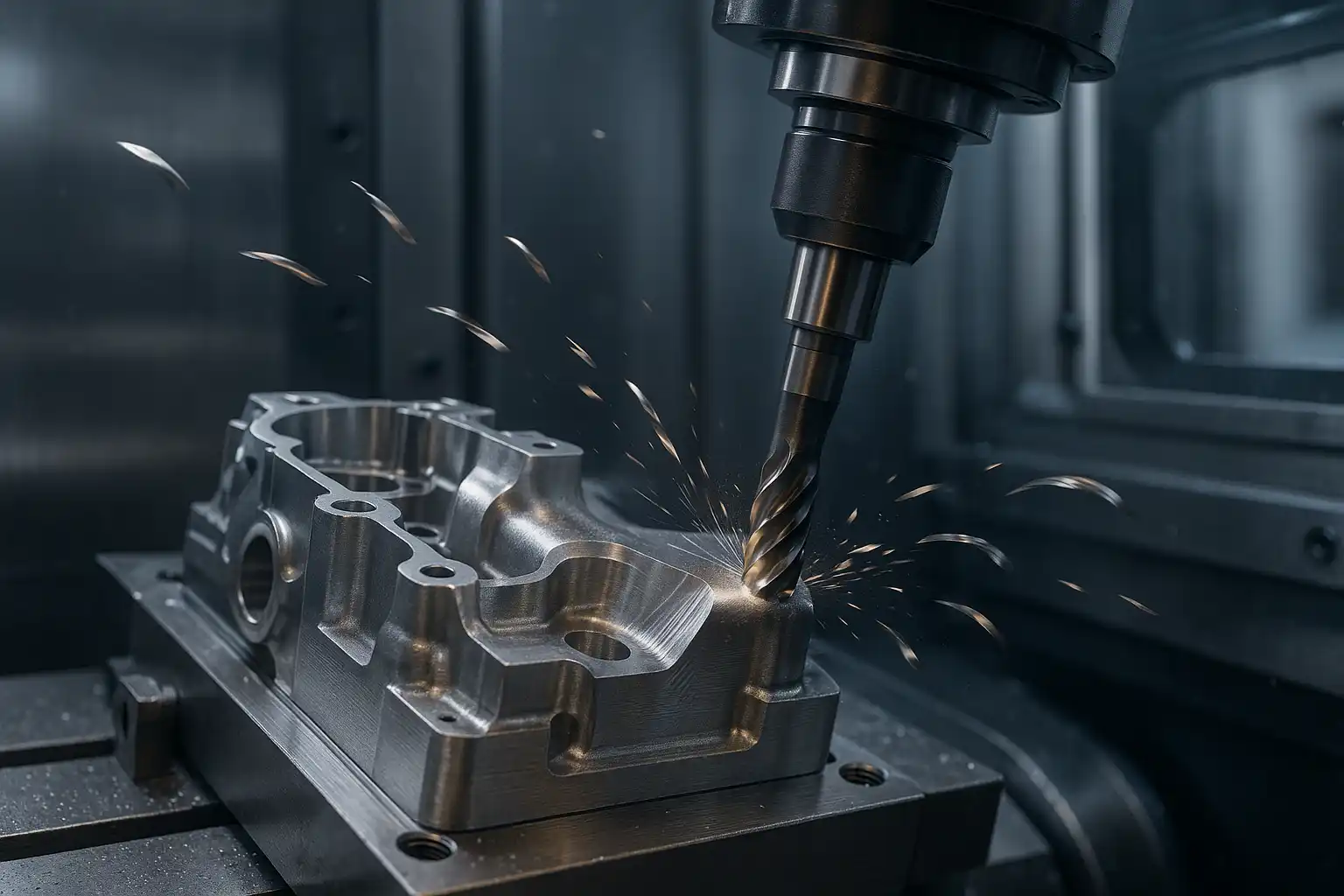

No domínio do fabrico e da manutenção mecânica, a integridade e a fiabilidade dos componentes dependem frequentemente da qualidade das roscas internas. A torneira de rosca é a ferramenta especializada de corte ou de moldagem a frio indispensável para criação estas roscas internas precisas em furos pré-perfurados. Para os profissionais de B2B - desde os especialistas em aprovisionamento até aos engenheiros de produção - dominar a seleção de ferramentas, as normas técnicas e as técnicas de otimização de processos aqui descritas é fundamental para minimizar os desperdícios, prolongar a vida útil das ferramentas e garantir a segurança dos produtos.

O que é uma torneira de rosca

Um macho de roscar é uma ferramenta endurecida, retificada com precisão, que gera o perfil de rosca interna necessário por movimento rotacional e avanço axial controlado num furo pré-usinado. É o método mais comum e eficiente para criar roscas internas.

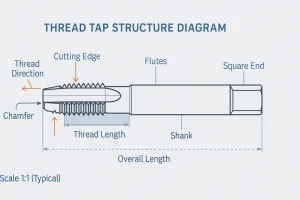

Estrutura e princípios

A função principal de uma torneira é definida pelo seu princípio de funcionamento:

- Princípio de corte (Cut Taps): Estes machos geram roscas por corte e remoção de material (produzindo aparas) através de arestas de corte afiadas. Os machos de corte são versáteis e adequados para uma vasta gama de materiais, incluindo metais endurecidos e frágeis.

- Princípio de conformação (torneiras de conformação): Também conhecidos como machos de rolo ou machos sem cavacos. Funcionam através de uma pressão radial intensa, deslocando e deformando plasticamente o material para a forma de rosca, resultando em zero fichas. Este processo endurece a superfície, produzindo roscas tipicamente 20%-30% mais fortes, mas a ferramenta está estritamente limitada a materiais altamente dúcteis (por exemplo, alumínio, aço de baixo carbono).

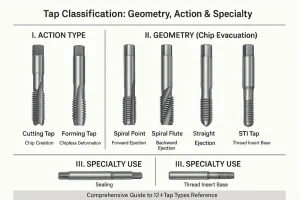

Tipos de torneiras

Compreender a geometria estrutural de cada tipo de macho é crucial para prever o seu desempenho de evacuação de aparas e selecionar a ferramenta certa para o trabalho. Os desenhos dos machos são segmentados por geometria, função e forma de rosca específica que se destinam a criar.

Tipos comuns de torneiras industriais

Machos de ponta espiral (machos de pistola)

O macho de ponta espiral apresenta canais que são apenas parcialmente ranhurados ao longo do corpo, com uma ação de corte primária concentrada numa face de corte angular na extremidade dianteira. Esta geometria é altamente eficaz na condução das aparas cortadas para a frente e para fora do furo. Os machos de ponta espiral são assim a escolha ideal para orifício de passagem permitindo velocidades de corte elevadas e uma maquinação eficiente.

Machos de flauta em espiral

Os machos de flauta em espiral são caracterizados por ranhuras helicoidais contínuas, normalmente apresentando um alto ângulo de hélice (35∘ a 45∘). Esta conceção ativa levanta as fichas para trás e para cimaextraindo-os do buraco. Este mecanismo de evacuação inversa é essencial para buraco cego e é a melhor escolha para maquinar materiais pegajosos e fibrosos (como o aço inoxidável) em que a congestão de aparas é o principal fator de risco.

Machos de flauta reta

Os machos de canal reto têm canais paralelos, o que resulta numa baixa eficiência de evacuação de aparas. As aparas acumulam-se principalmente dentro das ranhuras. Este desenho é mais adequado para materiais frágeis (por exemplo, ferro fundido, latão) que produzem limalhas curtas e segmentadas que não entopem facilmente a torneira.

Torneiras de moldagem (Torneiras de rolo)

As torneiras de formação criam roscas através de deformação plástica em vez de cortar. Eliminam os problemas de gestão de aparas e produzem roscas com maior resistência devido ao endurecimento da superfície. No entanto, requerem parâmetros de processo altamente controlados e tolerâncias de furo piloto mais apertadas.

Torneiras para tubos

As torneiras para tubos são ferramentas especializadas utilizadas para maquinar roscas em acessórios para tubos ou válvulas. Incluem Torneiras cónicas para tubos (NPT/BSPT)que criam uma rosca cónica para vedação estanque a fluidos ou gases, e Torneiras de tubo reto (NPSF/NPSM) para ligações não estanques.

Componentes do conjunto de torneiras manuais

A abertura manual de roscas utiliza um conjunto de três ferramentas definidas pelo seu comprimento de chanfro, concebidas para distribuir a carga de corte: Torneira cónica (chanfro longo, para começar), Torneira de encaixe (chanfro médio, para o corte principal), e Torneira de fundo (chanfro curto, para rematar a rosca no fundo de um furo cego).

Tipos de torneiras especializadas

Embora os tipos de torneiras standard sirvam a maioria das aplicações, existem vários modelos especializados que são essenciais para fins industriais específicos:

- Torneiras STI (inserção de rosca de parafuso): Concebido para cortar roscas internas sobredimensionadas especificamente para a instalação de inserções de rosca de arame (Heli-Coil), normalmente utilizadas em caixas de alumínio para restaurar ou reforçar roscas gastas.

- Torneiras de porca: Caracterizada por uma haste longa e uma geometria de canais rectos com chanfradura longa, optimizada para a abertura contínua de furos em grande volume na produção de porcas e fixadores.

- Machos de rosca interrompida (machos quebra-cavacos): Apresentam arestas de corte segmentadas ou intencionalmente removidas para partir as aparas em segmentos mais pequenos, reduzindo drasticamente o entupimento em materiais duros ou dúcteis.

- Torneiras trapezoidais (Acme): Utilizado para produzir roscas de transmissão de potência com perfis trapezoidais, assegurando um movimento suave e uma elevada capacidade de carga em parafusos de avanço ou actuadores.

- Toques com a mão esquerda: Produzir roscas esquerdas utilizadas em máquinas rotativas para evitar o auto-afrouxamento sob binário operacional.

- Torneiras combinadas: Integrar a perfuração e a roscagem numa única passagem, ideal para otimizar o tempo de ciclo em linhas de produção automatizadas.

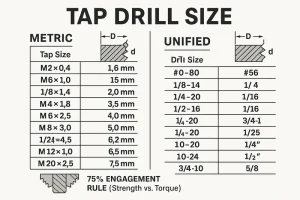

Dimensionamento e tolerância

A base de uma rosca interna fiável reside na preparação precisa do orifício piloto e no cumprimento rigoroso das classes de tolerância internacionais. Até mesmo pequenos desvios dimensionais podem aumentar drasticamente o binário, o desgaste da ferramenta ou resultar em roscas descarnadas.

Tabela de tamanhos de furos-piloto (encaixe de rosca ≈75%)

| Padrão de rosca | Especificação | Passo (mm) | Diâmetro nominal (D) | Tamanho da broca (mm / polegadas) | Material recomendado | Nota |

| Métrico (ISO) | M4 × 0.7 | 0.7 | 4,0 mm | Ø3,3 mm | Aço macio, latão | Peças pequenas de rosca fina standard |

| Métrico (ISO) | M6 × 1.0 | 1.0 | 6,0 mm | Ø5,0 mm | Aço, alumínio | Mais utilizado em máquinas gerais |

| UNC | #8-32 | 0.79 | 4,17 mm | #29 (0.136″) | Alumínio, plástico | Parafuso de máquina pequeno comum |

| UNC | #10-24 | 1.06 | 4,83 mm | #25 (0.1495″) | Chapas metálicas, aço | Rosca grossa, fixador pequeno de carga elevada |

| UNF | #10-32 | 0.79 | 4,83 mm | #21 (0.159″) | Materiais de parede fina | Rosca fina para um espaço mínimo de material |

| UNC | 1/4″-20 | 1.27 | 6,35 mm | Ø13/64″ (0.203″) | Aço inoxidável, aço de liga | Rosca grossa, área de cisalhamento mais forte |

| UNC | 5/16″-18 | 1.41 | 7,94 mm | 17/64″ (0.2656″) | Fixadores médios, cargas pesadas | Comum no sector automóvel |

| UNC | 3/8″-16 | 1.59 | 9,53 mm | 5/16″ (0.3125″) | Aplicações de binário elevado | Tamanho padrão dos parafusos industriais |

| UNC | 1/2″-13 | 1.95 | 12,7 mm | 27/64″ (0.4219″) | Máquinas pesadas, estruturas | Fixador comum de grandes dimensões |

🧮 Nota de engenharia: A regra "75% de engate da rosca" permite obter uma resistência quase máxima, mantendo o binário de aperto dentro de limites seguros. Os engenheiros devem certificar-se de que a tolerância do diâmetro do furo-piloto é rigorosamente controlada, uma vez que o binário aumenta exponencialmente quando o engate excede 80%, levando frequentemente à rutura da rosca.

Classes de tolerância de rosca (ajuste e permutabilidade)

| Padrão | Classe | Tipo de ajuste | Descrição | Aplicação |

| Métrico (ISO) | 6H | Ajuste normal | Tolerância padrão, tolerância zero para um ajuste ótimo. | O ajuste mais comum para parafusos e porcas em geral. |

| 7H | Ajuste solto | Ajuste ligeiramente mais solto para compensar o revestimento posterior. | Após o acabamento de superfícies ou de componentes de grandes dimensões. | |

| Unificado (ANSI/ASME) | 2B | Ajuste padrão | Encaixe normal, permite uma montagem e uma libertação sem problemas. | Componentes industriais e mecânicos. |

| 3B | Ajuste de precisão | Folga/folga mínima, requer um controlo rigoroso do desgaste da tampa. | Montagens aeroespaciais e de alta precisão. |

Erros e riscos comuns de dimensionamento

| Estado | Causa | Consequência | Prevenção / Ação corretiva |

| Furo subdimensionado | Perfurar mais pequeno do que o especificado | Binário de aperto excessivo, rutura imediata da tampa. | Utilizar tabelas de perfuração verificadas; inspecionar o diâmetro do furo piloto. |

| Furo de grandes dimensões | Broca demasiado grande | Fio fraco, arrancamento sob carga. | Verificar a calibração da broca; utilizar o tamanho nominal mais pequeno seguinte. |

| Torneira gasta | Geometria da ferramenta degradada | Mau acabamento da rosca, diâmetro do passo subdimensionado. | Substituir ou retificar o macho com base no ciclo de vida prescrito para a ferramenta. |

| Tolerância inadequada | Seleção de uma classe errada (por exemplo, 5H em vez de 6H) | Montagem incorrecta ou frouxa, escoriações. | Verificar a classe requerida com medidores Go/No-Go. |

Como escolher o tamanho e a tolerância corretos da torneira

Selecionar o tamanho adequado da tampa e a classe de tolerância não é apenas uma questão de consultar um gráfico - requer um equilíbrio resistência, requisitos de montagem e eficiência de produção.

1. Fazer corresponder o tamanho da rosca às propriedades do material

- Materiais dúcteis (por exemplo, alumínio, aço macio): Utilize o engate de rosca padrão 75% para maximizar a resistência sem binário excessivo.

- Materiais duros ou quebradiços (por exemplo, ferro fundido, aço endurecido): Reduzir o engate para 60%-65% para evitar a quebra da ferramenta.

- Metais macios (por exemplo, cobre, latão): Pode utilizar um acoplamento mais pequeno (≈70%) para evitar a deformação.

2. Considerar a função da assembleia

- Juntas de alta resistência ou de suporte de carga: Escolher ajustes mais apertados como ISO 6H ou UN 3B para garantir o máximo contacto.

- Peças que requerem uma desmontagem fácil ou superfícies revestidas: Escolher ajustes mais largos tais como ISO 7H ou UN 2B.

- Sistemas de vedação ou pressurizados: Utilização roscas cónicas (por exemplo, NPT, BSPT) para uma ligação auto-vedante.

3. Alinhar a tolerância da rosca com a classe do fixador

Verifique sempre a tolerância do fixador antes de efetuar a rosca. Por exemplo, emparelhar uma rosca interna 6H com um parafuso 6g garante um ajuste padrão de Classe 2 de acordo com as normas ISO. A utilização de graus de tolerância não correspondentes pode resultar em ajustes soltos ou com interferência, levando a uma falha prematura da rosca.

4. Verificar a exatidão do furo piloto

Mesmo um desvio de ±0,05 mm no diâmetro do orifício piloto pode alterar drasticamente o binário e a qualidade da rosca. Utilize brocas e alargadores calibrados para manter a consistência, especialmente em linhas de produção CNC.

🧩 Dica profissional: Em caso de dúvida, comece com um orifício piloto ligeiramente maior e meça a rosca resultante com um medidor Go/No-Go. É mais fácil corrigir um ajuste solto do que recuperar de uma torneira partida.

Processo de rosqueamento e tecnologia de ferramentas

Uma roscagem bem sucedida requer a sincronização do controlo da máquina com as limitações físicas da ferramenta e do material, recorrendo frequentemente a tecnologia avançada de ferramentas.

Controlo e execução de processos

- Alinhamento e roscagem rígida: Para operações CNC, Rosqueamento rígido não é negociável. Sincroniza eletronicamente a velocidade do fuso e a velocidade de avanço (f= passo × RPM), eliminando as tensões axiais prejudiciais no macho. Antes da abertura de roscas, a entrada do furo deve ser chanfrado para proteger a primeira rosca e guiar a torneira.

- Lubrificação e arrefecimento: Os machos de corte requerem um fluido de corte amplo e corretamente especificado para redução do calor e lavagem das aparas. Os machos de conformação exigem um óleo de roscar a alta pressão para suportar o intenso contacto por fricção.

- Otimização da velocidade e da alimentação: As velocidades de abertura de roscas são significativamente mais baixas do que as velocidades de perfuração. Os parâmetros corretos dependem inteiramente das caraterísticas do macho material de base e revestimento.

Tecnologia de ferramentas: Materiais de base e revestimentos

A capacidade da torneira está diretamente ligada à sua construção:

- Materiais de base: HSS-Co (Cobalto) proporciona uma melhor dureza a quente para o aço inoxidável. Metal duro proporciona a máxima rigidez e resistência ao desgaste para aços endurecidos e materiais abrasivos.

- Revestimentos: Revestimentos como TiAlN (nitreto de alumínio e titânio) são essenciais para ambientes de elevado calor, uma vez que melhoram a vida útil da ferramenta e permitem velocidades de superfície mais elevadas, resistindo à oxidação e transferindo o calor de forma eficaz.

Controlo da qualidade do processo e resolução de problemas

A gestão do desgaste das ferramentas e a resolução rápida de falhas comuns são fundamentais para controlar os custos de produção e manter a qualidade.

Falhas comuns e resolução de problemas

| Risco/Problema | Indicação | Solução e manutenção |

| Rotura da torneira | Sobrecarga súbita de binário. | Causa: Furo piloto subdimensionado, entupimento de aparas, desalinhamento. Remoção segura: Utilização Maquinação por Descarga Eléctrica (EDM) ou métodos ultra-sónicos para preservar os fios circundantes. |

| Má qualidade da linha | Acabamento superficial rugoso, as roscas não passam na inspeção do calibre. | Inspecionar as arestas de corte do macho (desgaste); confirmar a utilização do fluido de corte e dos parâmetros de processo corretos. |

| Fios descarnados/fracos | O calibrador de roscas mostra um engate subdimensionado. | Causa: O diâmetro do furo piloto é demasiado grande (abaixo do engate 60%). Verificar novamente a tabela de perfuração e ajustar imediatamente o tamanho do furo. |

Deteção de qualidade e manutenção de ferramentas

- Controlo de qualidade: As linhas acabadas devem ser verificadas utilizando Medidores de rosca Go/No-Go para garantir que estão em conformidade com a tolerância especificada (6H,2B).

- Manutenção: Apenas os machos de corte podem ser rectificados profissionalmente para restaurar a aresta de corte. Todos os machos, especialmente as ferramentas com revestimento de precisão, devem ser armazenados com óleo antiferrugem e protegidos contra danos mecânicos.

Conclusão

Uma maquinação de roscas bem sucedida é o resultado de planeamento preciso e execução rigorosa. Ao dominar o tipo certo de macho, a norma de tolerância e as técnicas de controlo do processo, os fabricantes podem minimizar as taxas de falha e obter uma qualidade superior da rosca e eficiência de produção.

Domine as nuances do dimensionamento dos furos piloto e as normas de tolerância para garantir uma produção de roscas fiável e de elevada integridade. Explore o nosso catálogo abrangente de machos de alto desempenho hoje mesmo, ou contactar a nossa equipa de vendas para solicitar um orçamento para a sua próxima necessidade de ferramentas de grande volume.

Perguntas frequentes sobre o tapping

Qual é a principal diferença entre as geometrias de rosca de ponta espiral e de flauta espiral?

R: A diferença reside no controlo dos chips: Torneiras de ponta espiral (pistola) ejetar chips avançar, tornando-os ideais para orifícios de passagem. Machos de flauta em espiral fichas de elevação para trás, que é essencial para buracos-cegos e materiais pegajosos como o aço inoxidável.

Quando é que devo escolher um macho de moldagem em vez de um macho de corte?

R: Deve escolher um Torneira de moldagem apenas para materiais altamente dúcteis (por exemplo, alumínio, aço com baixo teor de carbono) quando é necessário um processo sem lascas e 20%-30% roscas mais fortes devido ao endurecimento superficial. Para todos os outros materiais, um Torneira de corte é necessário.

Qual é a principal regra de engenharia para determinar o tamanho do furo piloto?

R: A regra crítica é a 75% Engrenamento da rosca padrão. Esta percentagem específica de engate proporciona uma resistência quase máxima da rosca, mantendo simultaneamente a rosca binário seguramente abaixo do limiar que provoca uma rutura catastrófica da torneira.

Quais são as três principais causas de avaria ou quebra da torneira?

R: A maioria das falhas resulta de binário excessivo. As três principais causas são: furos piloto subdimensionados (demasiado material para cortar), entupimento de aparas (as flautas estão cheias de limalhas), e desalinhamento (falta de rosca rígida ou má configuração da máquina).

Qual é o método mais seguro para remover uma torneira partida e endurecida?

R: O método mais seguro, sem contacto e que preserva os fios circundantes é Maquinação por Descarga Eléctrica (EDM). Este processo desintegra o material endurecido da rosca utilizando um elétrodo, evitando as forças axiais que poderiam danificar ainda mais a peça.