As ligas de titânio são materiais críticos nas indústrias aeroespacial, médica e automóvel de alto desempenho devido à sua excecional relação resistência/peso e resistência à corrosão. No entanto, a maquinação bem sucedida destes materiais apresenta desafios de engenharia distintos e formidáveis que requerem ferramentas especializadas e optimizadas Estratégias CNC. Este artigo descreve em pormenor os principais problemas da maquinagem de titânio e apresenta estratégias práticas para obter eficiência e precisão.

O que é a maquinagem de titânio

A maquinagem de titânio envolve processos de fabrico subtractivos - como a fresagem, o torneamento e a perfuração - aplicados ao titânio puro ou às suas ligas. Estes processos são necessários para criar componentes de alta precisão para aplicações exigentes em que as propriedades do material são fundamentais.

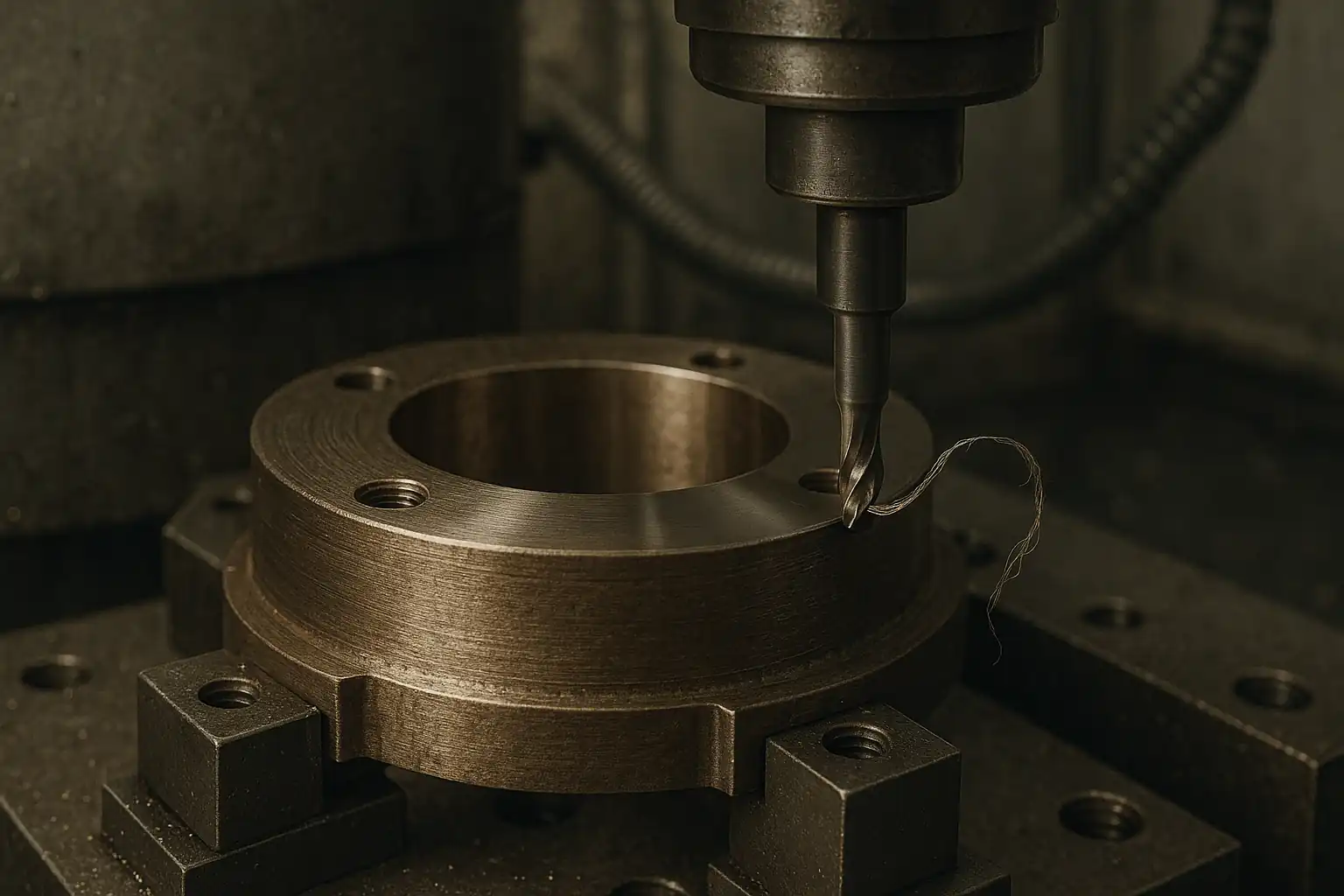

Uma vista em grande plano de um componente de liga de titânio fresado com precisão, realçando as marcas de maquinagem suaves e o acabamento de tolerância apertada.

- O objetivo principal é moldar o material de acordo com as especificações finais, muitas vezes envolvendo geometrias complexas e tolerâncias apertadas (por exemplo, ± 0,015 mm).

- A maquinagem deve preservar a integridade do material, evitando defeitos como fissuras superficiais, caso alfa (uma camada dura e quebradiça) e tensão residual excessiva.

- Ligas como Ti-6Al-4V (Grau 5, uma liga α + β) e Ti-5Al-2.5Sn (uma liga α) são as variantes mais comuns processadas, apresentando cada uma delas caraterísticas de maquinagem ligeiramente diferentes.

- Devido ao elevado custo do material de titânio e ao carácter crítico dos componentes, a fiabilidade do processo e as taxas mínimas de desperdício são requisitos não negociáveis.

Estratégia de maquinagem para ligas de titânio

| Desafio de maquinagem | Impacto na maquinagem | Estratégia de otimização | Fundamentação de engenharia |

|---|---|---|---|

| Baixa condutividade térmica (concentração de calor) | Amolecimento térmico rápido e desgaste na ponta da ferramenta devido à acumulação de calor na interface ferramenta-ficha. | Velocidades de corte baixas (vₙ) e Arrefecimento/lubrificação eficaz. | Reduz a taxa de geração de calor, mantendo a temperatura da pastilha da ferramenta abaixo dos limites críticos (≈ 500 °C) para prolongar a vida útil da ferramenta. |

| Reatividade química (adesão / difusão) | Falha catastrófica da ferramenta, aresta postiça (BUE) e acabamento superficial deficiente. | Velocidades de corte baixas (vₙ) e Líquido de arrefecimento com elevada lubricidade. | Evita que a temperatura de corte ultrapasse o limiar de ativação (> 500 °C) onde o titânio reage fortemente com materiais de ferramentas como WC ou Co. |

| Alta resistência a temperaturas elevadas | Forças de corte elevadas e aumento da carga do fuso. | Altas taxas de alimentação (f) e Ferramentas de corte afiadas. | A maior espessura das aparas afasta o calor da ferramenta e minimiza o contacto por fricção; as arestas afiadas diminuem a força e reduzem a fricção. |

| Elasticidade e "Spring-Back" | Desgaste dos flancos e fraca precisão dimensional. | Altas taxas de alimentação (f) e Ferramentas de ângulo de inclinação positiva. | As aparas mais grossas e a geometria positiva do ancinho reduzem a recuperação elástica e a fricção, melhorando o controlo da tolerância (± 0,01 mm). |

| Formação de aparas segmentadas (serrilhadas) | Forças de corte cíclicas e microtrituração da aresta da ferramenta. | Configuração de máquinas rígidas, Fixação estávele Velocidade de corte controlada. | Minimiza a vibração e o choque mecânico causados pela segmentação periódica das aparas, melhorando a integridade da superfície. |

Desafios na maquinagem de titânio

As propriedades físicas e químicas do titânio traduzem-se diretamente em desafios específicos e persistentes no chão de fábrica. Estas questões afectam diretamente os custos de produção, os tempos de ciclo e a qualidade do componente final.

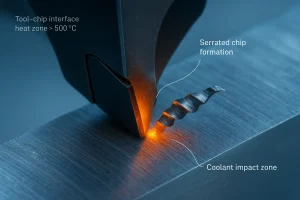

Visualização em grande plano da segmentação das aparas de titânio durante o corte, destacando a interface ferramenta-aparelho e os efeitos térmicos típicos da maquinagem do Ti-6Al-4V.

- Desgaste rápido da ferramenta e falha catastrófica: A concentração de calor e os mecanismos de desgaste químico combinam-se para causar um desgaste extremamente rápido e imprevisível nas ferramentas de corte. A vida útil das ferramentas pode ser de apenas alguns minutos, obrigando a trocas frequentes e dispendiosas.

- A baixa resistência ao desgaste aumenta o custo da ferramenta por peça e requer interrupções frequentes do processo para inspeção da ferramenta.

- Uma falha imprevisível pode resultar na eliminação imediata do componente, o que é dispendioso dado o preço do titânio.

- Manutenção da integridade da superfície e prevenção da contaminação: As fortes tensões térmicas e mecânicas podem danificar a camada superficial da peça maquinada.

- O calor excessivo provoca transformações de fase localizadas e pode criar a forma dura e quebradiça caso alfa na superfície, o que compromete a vida à fadiga e exige a sua posterior remoção.

- É difícil obter o acabamento superficial necessário (frequentemente Ra 0,8 µm a 1,6 µm) devido ao BUE e ao desgaste do flanco.

- Gestão de chips: As limalhas geradas são quentes, afiadas e tendem a soldar-se a si próprias, à ferramenta ou à peça de trabalho.

- Uma evacuação deficiente das aparas provoca um novo corte, a acumulação de calor e a quebra da ferramenta.

- As aparas também podem danificar as superfícies acabadas da peça ou contaminar o sistema de refrigeração.

- Forças de corte e vibrações elevadas: A elevada resistência do material requer grandes forças, aumentando o risco de deflexão, tagarelar (vibração auto-excitada) e redução da vida útil da máquina-ferramenta e dos dispositivos de fixação.

- A fixação rígida e as máquinas-ferramentas de elevada rigidez dinâmica são obrigatórias para minimizar o movimento relativo entre a ferramenta e a peça de trabalho.

- Deformação térmica: Durante a fresagem pesada, o calor localizado e a baixa rigidez podem causar pequenas distorções em peças de titânio de paredes finas. A manutenção de uma temperatura estável e de uma fixação rígida minimiza este risco.

Ferramentas de corte para titânio

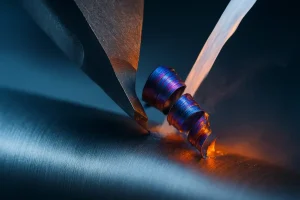

Imagem em grande plano do torneamento de titânio mostrando limalhas azuis segmentadas e aplicação de líquido de refrigeração perto da zona de corte.

A seleção do material, geometria e revestimento corretos da ferramenta de corte é o fator mais crítico para uma maquinagem de titânio eficiente e bem sucedida. As escolhas de ferramentas devem ter em conta o elevado calor e a reatividade química do processo.

- Graus de metal duro: Carboneto de tungsténio de grão fino não revestido (WC) é a principal escolha de material. As qualidades específicas com elevado teor de cobalto (cerca de 10% a 12%) proporcionam dureza e resistência ao choque mecânico e à fadiga térmica comuns no titânio.

- O carboneto deve possuir elevada dureza a quente e resistência à rutura transversal.

- Revestimentos aplicados por PVDOs materiais de revestimento, como o TiAlN (nitreto de alumínio e titânio) ou o AlTiN, podem melhorar o desempenho actuando como uma barreira térmica, mas devem ser aplicados em camadas finas para manter a nitidez dos bordos.

- Geometria e ângulo de inclinação: A geometria da ferramenta é concebida para gerir o calor e cisalhar o material de forma eficiente sem gerar fricção excessiva.

- Usar o positivo ângulos de inclinação para reduzir as forças de corte e direcionar o calor para a apara. Uma geometria positiva promove um corte limpo e minimiza a fricção do flanco.

- É essencial que as arestas de corte sejam afiadas, o que exige uma terra T controlada e de pequeno raio ou afiação para equilibrar a nitidez com a resistência dos bordos.

- Grande quebra-cavacos As ranhuras são geralmente evitadas; em vez disso, são preferidas geometrias abertas e polidas para um fluxo eficiente das aparas.

- Estilo de inserção e suportes de ferramentas: As pastilhas intercambiáveis devem ser selecionadas para uma elevada resistência e um assento seguro.

- Pastilhas redondas ou ferramentas com grandes ângulos de avanço (por exemplo, 45°) são altamente eficazes na fresagem, uma vez que diluem a apara e dirigem as forças axialmente para o fuso, prolongando a vida útil da ferramenta.

- Os porta-ferramentas devem proporcionar a máxima rigidez, utilizando frequentemente mandris hidráulicos de aperto por contração ou de alta força de aperto para eliminar a excentricidade e amortecer a vibração.

- Ferramentas avançadas: Para aplicações de desbaste e de grande volume, os materiais especializados oferecem vantagens.

- Pastilhas de cerâmica (especialmente nitreto de silício ou cerâmicas reforçadas com bigodes) podem funcionar a velocidades de corte significativamente mais elevadas (Vc 150 m/min a 300 m/min) em desbaste, mas são extremamente frágeis e requerem condições de maquinagem e máquinas muito estáveis.

- Diamante policristalino (PCD) é altamente eficaz para titânio puro, não ligado, mas geralmente não é adequado para ligas de titânio abrasivas como Ti-6Al-4V devido ao desgaste químico.

Configuração de ferramentas recomendada

- Utilizar carboneto de grão fino revestido com PVD (TiAlN / AlTiN) para maquinagem geral de ligas α + β.

- Pastilhas de cerâmica Si₃N₄ para acabamento a alta velocidade se a configuração for altamente rígida.

- PCD ferramentas para titânio puro ou peças compostas que requerem acabamentos de superfície ultra-finos.

- Combinar com suportes hidráulicos ou retrácteis e refrigerante de passagem (70 bar - 100 bar) para uma estabilidade óptima.

Processo de maquinagem CNC para titânio

Sim, as ligas de titânio podem ser Maquinado por CNC eficazmente - desde que a velocidade, o avanço, o fornecimento de líquido de refrigeração e a rigidez da máquina sejam controlados com precisão. Sucesso Maquinação CNC de titânio baseia-se numa estratégia de baixa velocidade, alta alimentação e aplicação agressiva e consistente de Líquido de arrefecimento de alta pressão (HPC). Os parâmetros do processo devem dar prioridade ao controlo térmico em detrimento da taxa máxima de remoção de material (MRR).

Estratégia de arrefecimento e lubrificação

- Líquido de arrefecimento de alta pressão (HPC): A aplicação de líquido de refrigeração a alta pressão (70 bar - 100 bar) é obrigatória para afastar a apara da zona de corte e remover o calor concentrado.

- O HPC também ajuda a quebrar as aparas e evita o re-corte.

- O óleo solúvel (emulsão) é o tipo de líquido de arrefecimento preferido, proporcionando uma lubrificação e transferência de calor superiores em comparação com os óleos sintéticos.

- Líquido de arrefecimento através da ferramenta: O fornecimento do líquido de refrigeração diretamente através de canais no porta-ferramentas e na ferramenta de corte assegura uma aplicação precisa no ponto de ação (a aresta de corte).

Otimização dos parâmetros de corte

- Velocidade de corte baixa (Vc): O parâmetro mais crítico é a velocidade de corte. A baixa condutividade térmica retém o calor, pelo que uma Vc baixa é essencial para evitar o desgaste térmico rápido e as temperaturas de flash de 750 °C.

- Gama recomendada para desbaste Ti-6Al-4V com carboneto é tipicamente Vc 40-60 m/min.

- Alta taxa de alimentação (fz): Utilize uma carga de apara relativamente elevada (avanço por dente, fz) para assegurar que o calor é consistentemente transportado com uma apara espessa, minimizando a exposição térmica do flanco da ferramenta.

- A espessura da apara deve exceder o raio da ponta ou a preparação da aresta de corte para cisalhar de forma limpa.

- Profundidade de corte (ap): Manter uma consistente e profunda radial (ae) ou axial (ap) profundidade de corte que é maior do que o terreno de desgaste do flanco. Isto assegura que a ferramenta está a cortar numa zona limpa e fresca em vez de esfregar uma área endurecida.

- Fresagem trocoidal e as técnicas de fresagem de alta eficiência (HEM) são eficazes na fresagem, utilizando um ap completo e um ae baixo para manter um engate de apara constante e radial baixo, reduzindo as flutuações térmicas.

Requisitos da máquina-ferramenta e de configuração

- Rigidez da máquina: Utilizar uma potência e uma rigidez elevadas Máquinas CNC com uma construção pesada (por exemplo, caixas de passagem) e fusos robustos. A máquina deve ser capaz de absorver as forças de corte elevadas e intermitentes sem se desviar.

- Fixação: Fixação excessivamente projectada é necessário para amortecer a vibração e evitar o movimento da peça de trabalho. Utilize uma saliência mínima da ferramenta para maximizar a rigidez do sistema e aumentar a frequência de vibração acima do intervalo operacional.

- Monitorização e controlo adaptativo: Implementar sistemas de monitorização do desgaste da ferramenta em tempo real (por exemplo, emissão acústica ou sensores de força) e controlo adaptativo para ajustar automaticamente as taxas de avanço com base na carga do fuso, assegurando a consistência da vida útil da ferramenta e a proteção contra falhas súbitas.

- Estratégia de Fresagem (Subida vs. Convencional): Fresagem de trepadeiras é fortemente preferida, uma vez que assegura que a ferramenta entra no material com a espessura máxima da apara e corta para baixo, reduzindo o efeito de fricção e minimizando o risco de BUE.

Perguntas frequentes sobre a maquinagem de titânio

As seguintes respostas rápidas abordam algumas das questões mais comuns que as equipas de produção têm sobre a maquinagem de ligas de titânio.

O titânio é difícil de maquinar?

Sim - a sua baixa condutividade térmica e elevada resistência conduzem à acumulação de calor e a um rápido desgaste da ferramenta, tornando difícil o corte eficiente.

O titânio pode ser maquinado por CNC?

Absolutamente. Com máquinas rígidas, ferramentas de metal duro revestidas a TiAlN e Líquido de arrefecimento de alta pressão (70 bar - 100 bar), precisão Maquinação CNC consegue uma excelente precisão e acabamento superficial.

Quais são as melhores ferramentas para cortar titânio?

O carboneto de grão fino (TiAlN / AlTiN) é o mais comum; as cerâmicas ou PCD são utilizados para graus especializados.

Porque é que a maquinagem do titânio é cara?

A vida útil da ferramenta é curta e a velocidade de corte é baixa, mas a relação força/peso e a resistência à corrosão tornam o titânio económico para aplicações aeroespaciais e médicas.

Conclusão

A maquinagem de ligas de titânio é um empreendimento de engenharia complexo e de alto risco, em que o sucesso é definido por uma meticulosa controlo do processoA tecnologia de corte é um processo que envolve a utilização de ferramentas especializadas e um profundo conhecimento dos comportamentos térmicos e químicos do material. Ao aderir aos princípios de baixa velocidade de corte, alto avanço, agressividade Líquido de arrefecimento de alta pressãoCom a utilização de ferramentas de metal duro de geometria positiva, os fabricantes podem atenuar os principais desafios do desgaste rápido e do calor elevado. O resultado optimizado Estratégias CNC transformar um processo exigente numa operação fiável e eficiente, capaz de produzir os componentes de elevada integridade exigidos pelas indústrias críticas. O conhecimento do processo é fundamental para maximizar as taxas de remoção de material, garantindo a qualidade do componente e a vida útil da ferramenta. Embora a maquinação de titânio envolva custos de ferramentas e materiais mais elevados do que o aço ou o alumínio, o seu desempenho superior justifica o investimento em componentes críticos.