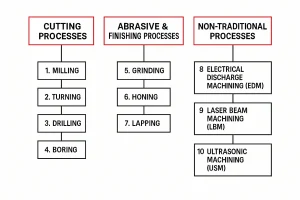

No complexo domínio do fabrico, a obtenção da precisão dos componentes depende da seleção do processo correto. Este guia abrange os três tipos principais de processos de maquinagem (Corte, Abrasivo e Acabamento e Não Tradicional), pormenorização dez técnicas fundamentais que os engenheiros utilizam para dar forma aos materiais.

Processos de corte

Os processos de corte constituem a maior parte da maquinagem, baseando-se em ferramentas de corte afiadas para aplicar força mecânica e remover rapidamente material. Estes métodos, incluindo a fresagem, o torneamento, a perfuração e a brocagem, são essenciais para criar a geometria básica de uma peça e obter moldagem eficiente e de grande volume.

1. Fresagem

Fresagem é um dos processos mais versáteis e flexíveis. Utiliza uma fresa rotativa com vários dentes, enquanto a peça de trabalho ou a fresa se move ao longo de vários eixos (3 ou 5 eixos) para moldar a peça com precisão. Este método é capaz de lidar com geometrias complexas, tornando-o numa escolha primária para tudo, desde o fabrico de moldes até à produção de componentes aeroespaciais.

- Caraterísticas principais: Elevada capacidade multieixosadequado para geometrias complexas como planos, contornos, ranhuras e cavidades.

- Principais aplicações: Fabrico de moldes, suportes mecânicos complexos e componentes aeroespaciais.

- Etapas de trabalho:

- Fixação de peças: Fixar bem a peça de trabalho à mesa para garantir a sua rigidez.

- Programação de trajectórias: Definir a trajetória da ferramenta e fixar os parâmetros de corte (avanços e velocidades).

- Corte de alta velocidade: A fresa roda a alta velocidade, removendo material através de movimentos multi-eixos.

- Gestão de chips: Limpar continuamente as aparas e utilizar líquido de refrigeração para controlar a expansão térmica.

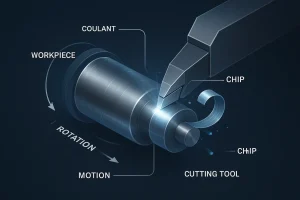

2. Giro

Virar é um processo de corte fundamental utilizado para criar peças com simetria rotacional. A peça de trabalho é rodada a alta velocidade enquanto uma ferramenta de corte de ponta única se desloca ao longo do eixo ou radialmente para remover material das superfícies externas ou internas da peça.

- Caraterísticas principais: Processamento eficiente de peças de revolução, criando principalmente caraterísticas cilíndricas externas e internas.

- Principais aplicações: Fabrico de veios, roscas, pinos e discos.

- Etapas de trabalho:

- Fixação da peça de trabalho: Fixar a peça de trabalho circular na bucha para uma rotação rápida.

- Ajuste e alimentação da ferramenta: A ferramenta fixa desloca-se radialmente ou axialmente, com avanço regulado com precisão.

- Maquinação em bruto/acabamento: Efetuar cortes de desbaste com elevada remoção de material, seguidos de cortes de acabamento precisos.

- Separação: Uma vez formada a peça, esta é cortada a partir do stock de matéria-prima.

3. Perfuração

Perfuração é um método de perfuração eficiente concebido para criar ou alargar furos cilíndricos. Utiliza uma broca que roda e alimenta axialmente a peça de trabalho, normalmente utilizada para fornecer locais para a montagem subsequente.

- Caraterísticas principais: Alta eficiência para criar furos de passagem ou de montagem; função relativamente singular.

- Principais aplicações: Criação de orifícios de montagem para parafusos, cavilhas ou passagens.

- Etapas de trabalho:

- Centragem: Utilizar um berbequim de centro para localizar com precisão o ponto de entrada do furo. . Alimentação da broca: A broca principal roda e introduz-se axialmente na peça de trabalho.

- Perfuração Peck: Para furos profundos, utilizar a extração intermitente (perfuração peck) para uma evacuação e arrefecimento eficazes das aparas.

- Verificação do furo: Medir o diâmetro do furo e a sua localização para garantir a exatidão.

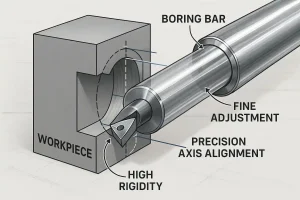

4. Aborrecimento

Aborrecido é um processo de acabamento destinado a aumentar, refinar e corrigir o tamanho, a circularidade ou a concentricidade de um furo existente. Utiliza uma barra de perfuração de ponto único ou múltiplo para atingir os requisitos geométricos finais de alta precisão de um furo.

- Caraterísticas principais: Alta precisãoO sistema de correção de precisão geométrica, coaxialidade e rugosidade da superfície de um furo é utilizado principalmente para cumprir tolerâncias rigorosas.

- Principais aplicações: Acabamento de furos de cilindros de motores e assentos de rolamentos.

- Etapas de trabalho:

- Subsídio de desbaste: Assegurar-se de que o furo foi desbastado e que resta uma pequena margem de acabamento.

- Ajuste da barra de mandrilar: Ajuste exato do diâmetro da barra de perfuração com uma tolerância de microns.

- Acabamento de baixa alimentação: A barra de perfuração rígida efectua um corte fino ao longo da parede do furo com uma velocidade de avanço reduzida.

- Validação da dimensão: Verificar o tamanho e a forma final do furo utilizando medidores de precisão (por exemplo, medidores de ar).

Processos Abrasivos e de Acabamento

Os processos abrasivos e de acabamento removem material em incrementos extremamente pequenos através da ação de partículas abrasivas. Estes métodos seguem normalmente o corte inicial, com o objetivo de maximizar acabamento da superfície, exatidão dimensional e precisão geométrica-são fundamentais para cumprir os requisitos de tolerância mais rigorosos.

5. Moagem

A retificação é um método de acabamento de alta precisão, particularmente adequado para materiais duros. Utiliza uma mó rotativa de alta velocidade feita de partículas abrasivas para remover material através de micro-corte e fricção, resultando num acabamento de superfície e precisão dimensional excecionalmente elevados.

- Caraterísticas principais: Adequado para materiais extremamente duros (por exemplo, aço endurecido), obtendo acabamento de superfícies e precisão dimensional.

- Principais aplicações: Acabamento de veios, arestas de ferramentas de precisão e pistas de rolamentos.

- Etapas de trabalho:

- Seleção e equilíbrio de rodas: Selecionar a opção adequada tipo de abrasivo, tamanho do grão e liga para o material, e equilibrar a roda.

- Tratamento de rodas: Periodicamente preparar a superfície da roda para expor novas partículas abrasivas afiadas.

- Contacto de alta velocidade: A roda roda a alta velocidade, entrando em contacto com a peça de trabalho com um avanço mínimo para remover o material.

- Arrefecimento constante: Utilizar abundantemente líquido de refrigeração para controlar os danos térmicos e evitar queimaduras ou microfissuras.

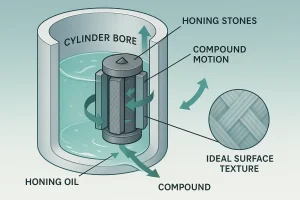

6. Afiação

O brunimento é um processo de superacabamento aplicado principalmente à superfície interna dos furos. Utiliza uma cabeça de brunimento e pedras abrasivas para efetuar um corte lento e recíproco contra a parede do furo, melhorando a redondeza e a textura da superfície através da remoção de pequenas falhas.

- Caraterísticas principais: Uma forma de superacabamento, utilizado principalmente para melhorar a redondeza e a textura da superfície de um furo.

- Principais aplicações: Acabamento das camisas dos cilindros e dos furos das válvulas hidráulicas.

- Etapas de trabalho:

- Configuração da cabeça de afiar: Introduzir a cabeça de afiar equipada com pedra abrasiva no orifício pré-elaborado.

- Pressão e lubrificação: As pedras expandem-se sob pressão controlada enquanto o óleo de afiar especializado é bombeado.

- Movimento composto: A cabeça de afiar efectua um movimento de rotação lento e um movimento recíproco axial.

- Padrão de hachuras cruzadas: Controlar com precisão a relação de velocidade para formar uma padrão de hachuras cruzadas na parede para retenção da lubrificação.

7. Lapidação

A lapidação é outro processo de superacabamento utilizado para obter uma planicidade e um acabamento de superfície extremamente elevados. Utiliza uma ferramenta de lapidação (placa de lapidação) e uma lama abrasiva, removendo quantidades microscópicas de material através de abrasão livre.

- Caraterísticas principais: Atinge um nível extremamente elevado planicidade e acabamento da superfície, removendo o mínimo de material.

- Principais aplicações: Acabamento de superfícies ópticas, faces de vedação de válvulas e superfícies de blocos de manómetros.

- Etapas de trabalho:

- Preparação da lama: Misturar partículas abrasivas ultrafinas com líquido para formar uma pasta de lapidação.

- Aplicação de lamas: Aplicar a lama de polimento uniformemente sobre a superfície da placa de polimento.

- Abrasão livre: A peça de trabalho é deslocada aleatoriamente através da superfície da placa sobreposta para assegurar um movimento relativo não fixo e não repetitivo.

- Limpeza final: Limpar bem a peça de trabalho para remover todas as partículas abrasivas residuais.

Processos não tradicionais

Os processos especiais e não tradicionais não se baseiam em forças de corte convencionais. Em vez disso, utilizam efeitos físicos especializados, tais como energia eléctrica, luminosa ou química para remover material. São utilizadas principalmente para a maquinagem materiais ultra-duros ou quebradiçosou para criar microestruturas complexas que os métodos convencionais não conseguem resolver.

8. Maquinação por descarga eléctrica (EDM)

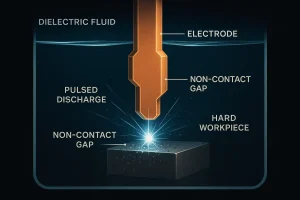

EDM é um processo sem contacto que remove material utilizando energia eléctrica em vez de força mecânica. Funciona em qualquer material condutor de eletricidade e é particularmente adequado para maquinar materiais de elevada dureza e cavidades complexas.

- Caraterísticas principais: Processo sem contactotrabalha com todos os materiais condutores, é excelente na maquinagem materiais de elevada dureza e cavidades profundas e estreitas.

- Principais aplicações: Fabrico de moldes de precisão e de elementos internos complexos.

- Etapas de trabalho:

- Fabrico de eléctrodos: Criar o ficheiro necessário elétrodo de cobre ou de grafite para atuar como ferramenta.

- Imersão dieléctrica: Mergulhar a peça de trabalho e o elétrodo numa fluido dielétrico isolante.

- Descarga pulsada: Aplicar uma tensão pulsada de alta frequência entre o elétrodo e a peça de trabalho, criando faíscas que derretem ou vaporizam o material.

- Lavagem: O fluido dielétrico circula constantemente para eliminar o material erodido (escória) e arrefecer a fenda.

9. Maquinação por feixe laser (LBM)

O LBM é um processo sem contacto que utiliza um feixe de luz de alta energia para remover material. O feixe focado utiliza energia térmica para derreter e vaporizar a peça de trabalho, tornando-a adequada para cortes precisos e perfuração de microfuros em vários materiais.

- Caraterísticas principais: Sem contacto, pequena zona afetada pelo calor, adequado para vários materiais, é excelente em corte de chapas finas e perfuração de microfuros.

- Principais aplicações: Precisão marcação, corte de chapas finas e perfuração de orifícios ultra-finos.

- Etapas de trabalho:

- Focagem do feixe: O laser de alta energia é focado num ponto extremamente pequeno através de um sistema ótico.

- Posicionamento CNC: O computador controla o movimento do feixe ou da plataforma ao longo do percurso programado.

- Remoção de material: O feixe focalizado vaporiza ou funde instantaneamente o material.

- Gás de assistência: Um gás auxiliar (como o azoto ou o oxigénio) é lançado para soprar o material fundido e garantir um corte limpo.

10. Maquinação por ultra-sons (USM)

O USM é um processo não tradicional único, utilizado principalmente para materiais frágeis. Utiliza uma cabeça de ferramenta que vibra a uma frequência ultra-sónica para acionar uma lama abrasiva, que impacta a peça de trabalho a alta velocidade para remover material.

- Caraterísticas principais: Adequado para materiais frágeis como o vidro, a cerâmica e os carbonetos cimentados.

- Principais aplicações: Criação de microestruturas e perfuração de furos não circulares em materiais frágeis.

- Etapas de trabalho:

- Configuração da cabeça da ferramenta: Montar a cabeça da ferramenta, que corresponde à forma da caraterística pretendida, no transdutor.

- Bombagem de lamas: Bombear o lama abrasiva no espaço entre a cabeça da ferramenta e a peça de trabalho.

- Vibração ultra-sónica: A cabeça da ferramenta vibra a uma frequência ultra-sónica (normalmente 15-30 kHz).

- Impacto abrasivo: A ferramenta vibratória faz com que as partículas abrasivas atinjam a superfície da peça de trabalho, conseguindo a remoção de material a um nível microscópico.

Principais diferenças entre as três categorias de processo

Depois de rever os princípios e aplicações únicos de cada uma das dez técnicas, é essencial compreender como se comparam as três categorias principais - Corte, Abrasivo e Não Tradicional. Compreender estes factores fundamentais diferenças é crucial para os engenheiros e projectistas fazerem a escolha correta compromissos entre custo, velocidade e precisão durante a fase inicial de conceção. O quadro seguinte resume as suas principais distinções.

| Categoria | Princípio fundamental | Velocidade típica de maquinação | Precisão e acabamento de superfície | Gama de materiais aplicáveis |

| Corte (fresar, tornear, furar, brocar) | Cisalhamento mecânico (utilizando ferramentas afiadas) | Elevada (Adequada para remoção rápida de material a granel) | Médio a elevado (Utilizado para desbaste e requisitos de tolerância moderados) | A maioria dos metais, ligas e plásticos |

| Abrasivos e acabamentos (Moer, afiar, lapidar) | Corte microabrasivo/Fricção (utilizando grão ligado ou solto) | Baixa (remoção mínima de material, demorada) | Extremamente elevado (Utilizado para as mais elevadas tolerâncias e graus de rugosidade da superfície) | Materiais extremamente duros (por exemplo, aço endurecido, carbonetos) |

| Não tradicional (EDM, LBM, USM) | Remoção de energia (Oscilação eléctrica, ótica e mecânica) | Médio a elevado (varia consoante o processo e o material) | Médio a elevado (pode maquinar formas complexas; o acabamento pode exigir trabalho adicional) | Materiais ultra-duros, com elevado ponto de fusão, condutores ou frágeis |

Conclusão

A maquinagem moderna é um sistema preciso composto por diversos processos. Desde corte para uma modelação rápida, para acabamento abrasivo para uma precisão ultra-elevada, e não tradicional para materiais e microestruturas difíceis, cada técnica tem um valor insubstituível. Compreender os princípios e etapas de trabalho é fundamental para otimizar a conceção, controlar os custos e garantir o desempenho do produto final. A escolha da combinação correta de processos permite maximizar a eficiência e cumprir todas as especificações do projeto.

Procurar parceria de fabrico e otimização técnica

Os seus projectos exigem um equilíbrio entre desafios técnicos e eficiência comercial. Se estiver a avaliar a viabilidade de uma peça complexa ou precisar de otimizar os desenhos existentes para reduzir os custos de fabricoPor favor contactar a nossa equipa técnical equipa de consultores. Aproveitaremos a nossa profunda experiência para lhe fornecer o planeamento de processos mais adequado e soluções de fabrico personalizadas.