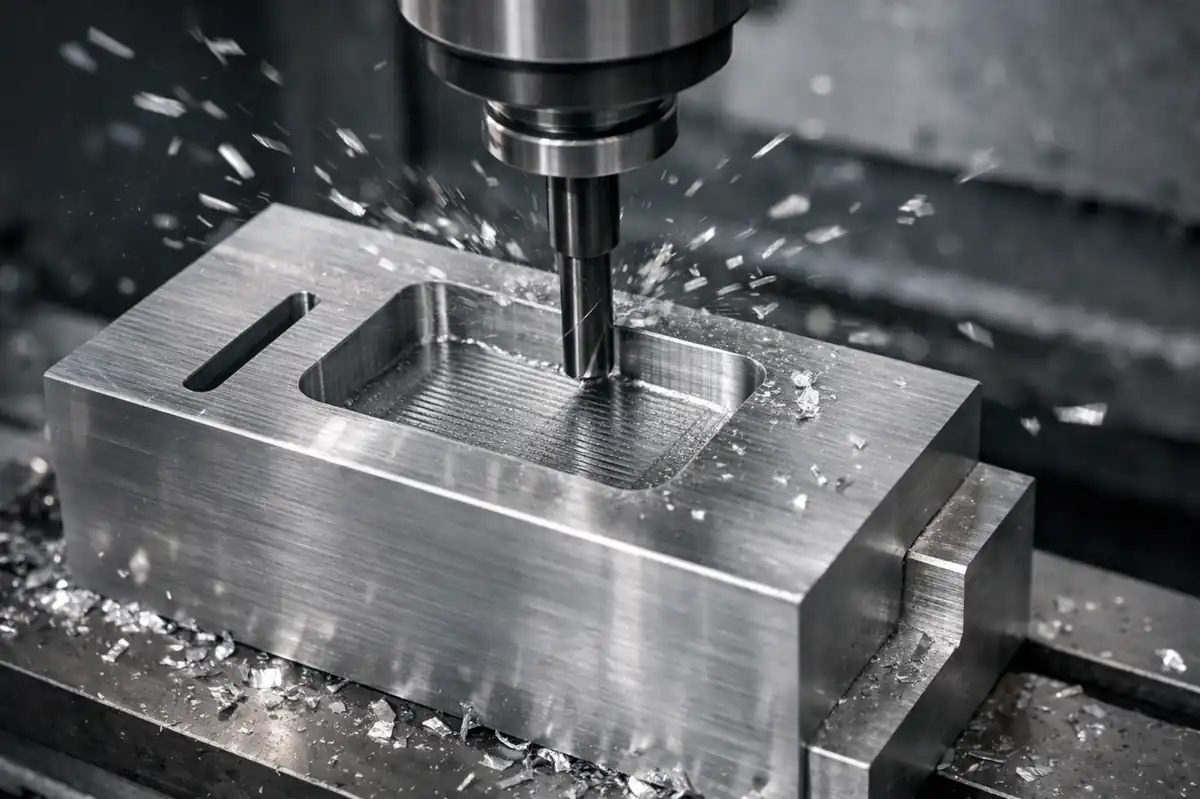

No domínio do fabrico subtrativo moderno, a fresagem continua a ser o pilar central para a realização de caraterísticas geométricas complexas e um controlo dimensional preciso. Com o rápido avanço da tecnologia das máquinas-ferramenta e a evolução contínua das teorias de corte, a fresagem transformou-se de um acabamento básico de superfícies num sistema de processos diversificado - um sistema que abrange desde a remoção de grandes volumes de material até ao refinamento de perfis ao nível dos microns.

Uma compreensão profunda da lógica única subjacente a várias operações de fresagem não é apenas um pré-requisito para otimizar a eficiência da maquinação, mas também é essencial para melhorar a integridade estrutural e a fiabilidade do serviço. Este artigo descreve sistematicamente a essência física e os cenários de aplicação típicos de 15 métodos de fresagem convencionais, fornecendo uma referência clara aos engenheiros durante o planeamento do processo e a seleção de ferramentas.

O que é a fresagem?

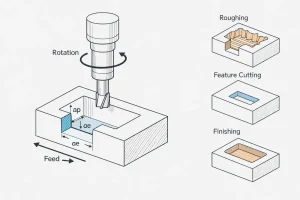

Na sua essência, a fresagem é um processo de fabrico subtrativo que remove o excesso de material de uma peça de trabalho utilizando uma fresa rotativa de múltiplos pontos. Ao contrário do torneamento, em que a peça roda contra uma ferramenta estacionária, o núcleo da fresagem reside na combinação precisa da rotação de alta velocidade da ferramenta (movimento primário) e do movimento de avanço (movimento secundário) da peça ou da ferramenta ao longo de múltiplos eixos.

A lógica física deste processo é definida pelo "corte interrompido". Cada dente da fresa engata e desengata alternadamente do material durante a rotação, produzindo aparas discretas. Ao controlar esta frequência de interação, a profundidade de corte e o percurso da ferramenta, a fresagem pode produzir qualquer coisa, desde simples superfícies planas a geometrias espaciais extremamente complexas com elevada precisão. É este controlo formidável sobre o espaço tridimensional que faz da fresagem o método de fabrico mais versátil e amplamente utilizado no mundo industrial.

Quinze tipos de fresagem comuns

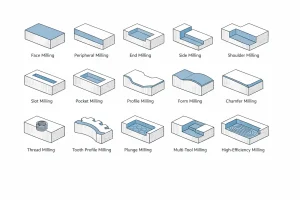

Desenho isométrico de linhas que resume 15 operações de fresagem CNC comuns, com as áreas azuis realçadas a mostrar a caraterística maquinada típica de cada processo.

Na produção real, a seleção da abordagem de fresagem correta é o pré-requisito para garantir tanto a eficiência como a precisão.

Ao efetuar uma análise profunda dos mecanismos de corte e dos cenários de aplicação de vários processos, resumimos os seguintes 15 tipos de fresagem mais utilizados. Estas operações abrangem todo o espetro, desde a maquinação de superfícies fundamentais até à formação de caraterísticas funcionais complexas, servindo como ferramentas essenciais para os engenheiros durante o planeamento do processo.

Visão geral de 15 tipos de operações de fresagem

| Tipo de fresagem | Descrição funcional | Principais caraterísticas técnicas | Aplicação primária | |

| 1 | Fresagem de faces | Nivelamento de superfícies de grandes dimensões utilizado para estabelecer pontos de referência de precisão primários. | Grande diâmetro; eixo do mandril perpendicular à superfície de trabalho. | Grandes faces planas, superfícies de contacto com o bloco do motor. |

| 2 | Fresagem periférica | Utiliza arestas circunferenciais para garantir a retidão em vãos longos. | Eixo do mandril paralelo à superfície de trabalho; corte periférico. | Corte de arestas de placas, paredes laterais de componentes longos. |

| 3 | Fresagem lateral | Acabamento preciso das paredes verticais para garantir uma perpendicularidade rigorosa. | Encaixe radial da ferramenta; deslocação lateral da aresta. | Paredes laterais de precisão, caraterísticas do chefe. |

| 4 | Fresagem de topo | Maquinação versátil que combina o mergulho axial e a deslocação horizontal. | Movimento multi-eixo; os bordos inferiores e laterais trabalham em conjunto. | Bolsas fechadas, formas irregulares 2D/3D. |

| 5 | Fresagem de ombros | Maquinação numa só passagem de um degrau padrão de 90° ou de um ressalto vertical. | Corte simultâneo pelos bordos inferior e lateral. | Assentos de montagem, suportes de carris de guia de máquinas-ferramentas. |

| 6 | Fresagem de ranhuras | Criação de canais lineares contínuos com paredes laterais paralelas. | Trajetória linear; corte de envelope a toda a largura. | Rasgos de chaveta, ranhuras em T, canais de fluxo hidráulico. |

| 7 | Fresagem de bolso | Remoção de material em camadas e limpeza de cantos dentro de um limite fechado. | Fronteira fechada; entrada central seguida de expansão para o exterior. | Bolsos para redução de peso, reentrâncias internas funcionais. |

| 8 | Pente multiferramenta. | Maquinação integrada de várias superfícies num único curso. | Múltiplos cortadores de diferentes tamanhos montados numa única árvore. | Produção em massa, cabeças de cilindro de motor, calhas de guia longas. |

| 9 | Fresagem de formas | Reprodução direta de secções transversais complexas utilizando perfis de ferramentas especializados. | Geometria da aresta de corte não normalizada replicada na peça. | Ranhuras semicirculares, folgas específicas dos dentes das engrenagens. |

| 10 | Fresagem de chanfros | Remoção de arestas vivas e maquinação de chanfros de entrada para montagem. | Aresta de corte angular que percorre a periferia da peça de trabalho. | Rebarbamento, montagem de peças, proteção de arestas. |

| 11 | Fresagem de perfis | Traçar trajectórias 2D/3D complexas para definir a geometria externa final. | Sincronização multi-eixo; varrimento de seguimento de trajetória. | Núcleos de moldes, nervuras estruturais aeroespaciais, caixas. |

| 12 | Fresagem de roscas | Maquinação de precisão de roscas internas/externas através de interpolação helicoidal. | Sincronização de 3 eixos; avanço de escalada helicoidal. | Componentes de elevado valor, materiais difíceis, grandes diâmetros. |

| 13 | Fresagem de perfil de dente | Maquinação especializada baseada em indexação para dentes de transmissão mecânica. | Cortadores de formas sincronizados com mecanismos de indexação. | Engrenagens, veios estriados, rodas dentadas. |

| 14 | HEM optimizado por CAM | Remoção de alta velocidade orientada por algoritmo através de ângulos constantes de engate da ferramenta. | Percursos controlados por CAM; taxas de avanço elevadas com profundidades de corte reduzidas. | Desbaste pesado, remoção de material de alta eficiência. |

| 15 | Fresagem por imersão | Remoção com alimentação vertical utilizando a rigidez longitudinal para caraterísticas profundas. | Concentração da força axial; supressão das vibrações radiais. | Cavidades profundas, desbaste pesado em configurações instáveis. |

1. Fresagem de faces

A remoção de material em bruto é tipicamente conseguida através da passagem de uma fresa de facejamento pela superfície da peça. Como as arestas de corte giram num plano perpendicular ao fuso, este percurso transversal nivela rapidamente a matéria-prima e compensa eventuais erros de planicidade.

Este método é a escolha preferida para estabelecer pontos de referência de precisão. A planaridade resultante determina diretamente a precisão da localização para todas as operações subsequentes de montagem e maquinagem.

2. Fresagem periférica

A utilização das arestas circunferenciais exteriores da ferramenta para um avanço de rolamento é a caraterística principal que distingue a fresagem periférica. Durante o processo, o fuso permanece paralelo à superfície de maquinação, enquanto o lado da fresa actua como um rolo, tornando-a excecionalmente adequada para aparar as arestas de componentes de longo alcance.

Esta abordagem é excelente para manter a consistência da espessura e a retidão lateral, e é frequentemente utilizada para desbaste pesado ou para a modelação final dos contornos da chapa.

3. Fresagem de topo

Através de uma combinação coordenada de mergulho axial e deslocação horizontal, a fresagem de topo confere à ferramenta a capacidade de "caminhar" dentro do material. A ação sincronizada dos bordos inferior e lateral permite-lhe esculpir bolsas, ranhuras fechadas ou limites irregulares complexos diretamente a partir do substrato sólido.

Esta flexibilidade faz com que seja a solução padrão para a maquinação de furos de redução de peso, recessos profundos e contornos de enrolamento, acomodando facilmente diversos requisitos espaciais dentro de uma peça.

4. Fresagem lateral

A fresagem lateral centra-se no refinamento preciso de superfícies verticais através do encaixe lateral da ferramenta. As arestas laterais da fresa deslocam-se ao longo da parede da peça de trabalho e, ajustando a profundidade radial de corte, caraterísticas como saliências, ombros ou ranhuras estreitas são trazidas para as suas dimensões alvo e acabamento de superfície.

Este processo aborda áreas laterais inacessíveis à fresagem de face, garantindo uma perpendicularidade rigorosa e uma transição precisa onde as caraterísticas verticais encontram a base.

5. Fresagem de ombros

Baseando-se no corte sincronizado das arestas inferior e lateral numa única passagem, a fresagem a esquadria gera um passo padrão de 90° ao longo da aresta do material. Este design integrado elimina a necessidade incómoda de processamento horizontal e vertical separados, permitindo a produção simultânea de dois planos perpendiculares.

Normalmente aplicado à maquinagem de assentos de montagem, ranhuras de folga ou superfícies de suporte de vários níveis, este método aumenta significativamente a eficiência da conformação, assegurando simultaneamente a consistência geométrica no canto.

6. Operações de fresagem de ranhuras

A ferramenta avança linearmente em profundidade no material, utilizando uma ação envolvente das arestas laterais e inferiores para abrir canais contínuos. A largura resultante do espaço longitudinal é diretamente determinada pelo diâmetro da fresa, enquanto a profundidade é controlada com precisão pelo avanço axial.

Serve como meio padrão para criar ranhuras de chaveta, ranhuras em T e canais de fluxo hidráulico. Ao mesmo tempo que retira eficazmente o material, assegura um paralelismo rigoroso entre as paredes laterais opostas da ranhura.

7. Fresagem de bolso

Dentro de um limite fechado predefinido, o cortador elimina o material interno camada por camada através de trajectórias recíprocas de várias camadas. Normalmente, o processo começa com uma entrada axial central e expande-se subsequentemente para o exterior até que a profundidade específica e o perfil do pavimento do espaço rebaixado sejam totalmente realizados.

Este método é fundamental para alcançar a redução do peso estrutural e os recessos internos funcionais. Não só gere a planicidade do pavimento, como também assegura a limpeza ou o preenchimento de cantos precisos através de um controlo de trajetória afinado.

8. Fresagem de perfis

A fresa segue uma trajetória contínua ao longo dos limites internos ou externos de uma peça, utilizando a sincronização de vários eixos para traçar contornos geométricos complexos. Quer se trate de curvas 2D ou de digitalização de superfícies 3D com uma fresa de topo esférico, a fresagem de perfis assegura uma transição suave e fluida ao longo de todo o percurso de corte.

Define diretamente o exterior final da peça de trabalho e é um processo de conformação indispensável para a maquinação de núcleos de moldes, nervuras estruturais aeroespaciais e caixas aerodinâmicas.

9. Fresagem de formas

As fresas de forma especializadas reproduzem os seus complexos perfis de arestas diretamente na superfície da peça de trabalho através de um simples movimento de avanço. Esta abordagem elimina a necessidade de interpolação de trajectórias complexas, exigindo apenas uma única passagem para obter uma caraterística de secção transversal que corresponda perfeitamente à geometria da ferramenta.

A fresagem de formas aumenta significativamente a eficiência da produção de ranhuras semicirculares, estruturas de dentes de engrenagens ou superfícies radiais específicas, garantindo uma elevada consistência em grandes lotes de produção.

10. Fresagem de chanfros

Uma ferramenta de chanfrar com um ângulo de inclinação específico varre ao longo das arestas da peça de trabalho, transformando cantos afiados em transições chanfradas controladas. Esta ação pode ser executada ao longo de arestas lineares ou guiada suavemente em torno de perímetros de orifícios e cantos com contornos complexos.

Para além de melhorar a segurança da peça através da rebarbação, fornece inclinações essenciais para a montagem subsequente e aumenta a durabilidade da aresta contra o impacto durante a sua vida útil.

11. Fresagem de roscas

A ferramenta roda enquanto sobe com precisão ao longo de uma trajetória helicoidal, utilizando os seus dentes laterais para esculpir trajectórias de rosca padrão em paredes de furos ou superfícies cilíndricas. Esta sincronização da rotação e do avanço helicoidal torna a roscagem de grandes diâmetros ou de materiais difíceis de maquinar muito mais controlável.

Com a capacidade de ajustar as dimensões através de programação e um risco mínimo de quebra da ferramenta, tornou-se a escolha fiável para maquinar roscas internas e externas em moldes de elevado valor ou componentes de precisão.

12. Fresagem de perfil de dente

Através da coordenação de mecanismos de indexação e fresas de forma, espaços específicos de dentes são maquinados um a um numa peça cilíndrica para satisfazer os requisitos mecânicos. Dependendo das necessidades de precisão, isto pode ser realizado através de corte individual de dentes ou fresagem contínua, assegurando que cada perfil de dente possui parâmetros geométricos exactos.

Este é o processo principal para o fabrico de engrenagens, veios estriados e rodas dentadas. A sua qualidade determina diretamente a suavidade de funcionamento e a capacidade de carga dos sistemas de transmissão mecânica.

13. Fresagem combinada multiferramentas

Várias fresas de diferentes diâmetros ou formas são montadas em série numa única árvore, permitindo que uma única passagem cubra várias superfícies de maquinação simultaneamente. Esta estratégia de corte integrada consolida várias operações num só golpe, comprimindo drasticamente o ciclo de produção global.

Este método destina-se principalmente a blocos de motor produzidos em massa ou a calhas de guia de máquinas-ferramentas. Ao reduzir a frequência de fixação repetida, minimiza significativamente os erros de posição entre diferentes elementos maquinados.

14. Fresagem de alta eficiência optimizada por CAM

Estes métodos utilizam algoritmos CAM optimizados para conseguir ciclos rápidos de elevadas taxas de avanço e profundidades de corte pouco profundas, mantendo um ângulo de engate da ferramenta constante. Esta estratégia de trajetória foi concebida para manter as forças de corte estáveis e evitar a acumulação excessiva de calor em áreas localizadas.

Sendo um meio de ponta para aumentar a produtividade na produção moderna, estes métodos limpam quantidades enormes de material de forma eficiente. Representam uma solução avançada que reduz o tempo de maquinagem e aumenta significativamente a vida útil da ferramenta.

15. Fresagem por imersão

A fresagem em mergulho remove o material avançando a ferramenta verticalmente ao longo do eixo do fuso, retirando o material numa série de cortes circulares sobrepostos, semelhante à perfuração. Ao concentrar as forças de corte na direção longitudinal mais forte da máquina, este método elimina eficazmente as vibrações radiais comuns ao lidar com cavidades profundas ou materiais difíceis de maquinar.

No ambiente CAM, esta estratégia de "estilo de perfuração" é uma potência para desbaste pesado. É especificamente adequado para escavar bolsas excecionalmente profundas, limpar cantos com material de grandes dimensões ou alcançar taxas de remoção de material maciças em condições de fixação instáveis - servindo como uma solução avançada para desafios de maquinação profunda no sector aeroespacial e no fabrico de moldes em grande escala.

Como selecionar o processo de fresagem correto?

Em tarefas de maquinação complexas, a seleção da solução óptima depende normalmente de uma avaliação abrangente das três dimensões seguintes:

- Caraterísticas geométricas e precisão: Identificar as principais caraterísticas funcionais da peça. As superfícies de grandes áreas dão prioridade à fresagem de faces para estabelecer pontos de referência, enquanto que as cavidades fechadas têm de recorrer à fresagem de caixas ou de extremidades. Para paredes verticais de alta precisão, a vantagem sincronizada da fresagem lateral e de esquadrejamento é a escolha preferida.

- Eficiência e remoção de material: Para a remoção de grandes volumes de material, avaliar a adequação da fresagem periférica ou de métodos de fresagem de elevada eficiência (como a fresagem trocoidal). Na produção em massa, a adoção da fresagem de formas ou da fresagem combinada com várias ferramentas pode reduzir significativamente os tempos de ciclo.

- Economia e gestão de riscos: Pesar os custos de aquisição de fresas especializadas contra os tempos de ciclo das ferramentas universais. Para componentes de elevado valor, a escolha da fresagem de roscas - que oferece menor risco e maior flexibilidade - revela-se frequentemente mais segura do ponto de vista económico do que os métodos tradicionais.

Conclusão

A evolução dos processos de fresagem reflecte a procura incessante de precisão e eficiência no fabrico moderno. Desde a fresagem de face fundamental até ao complexo seguimento de perfis de cinco eixos, cada operação desempenha um papel insubstituível na realização do design estrutural de uma peça. A seleção do processo não é uma decisão isolada, mas uma arte de equilíbrio entre precisão geométrica, qualidade da superfície e custo de produção.

Uma compreensão profunda da essência física e dos limites de aplicação de cada método de fresagem serve de base para garantir que as peças cumprem os requisitos de desempenho mecânico e fiabilidade. À medida que os algoritmos de elevada eficiência e as tecnologias de maquinação multitarefa se tornam mais prevalecentes, o futuro da fresagem tenderá para uma maior inteligência e integração.

Se estiver a planear o seu próximo projeto de maquinagem, convidamo-lo a reavaliar estas combinações de processos para explorar o caminho ideal para maximizar o potencial de produção. Para desafios técnicos específicos, contacte a nossa equipa de engenharia para um apoio personalizado.