No fabrico de precisão, um subcotar é uma caraterística geométrica rebaixada que não pode ser alcançada por uma ferramenta de corte normal de haste reta ao longo do eixo primário do fuso. Desde as ranhuras de O-ring nas válvulas hidráulicas até às ranhuras em T nas mesas de trabalho das máquinas, os rebaixos são essenciais para proporcionar folga na montagem, reduzindo concentração de tensõesou criar um posicionamento seguro para os selos.

Uma vez que estas caraterísticas residem nos "pontos cegos visuais" da alimentação da ferramenta, exigem ferramentas especializadas e elevados padrões técnicos para o processo de fabrico. Este guia analisa as classificações de undercut, aplicações industriais e Conceção para a capacidade de fabrico (DFM) princípios.

O que é um corte inferior na maquinagem?

Do ponto de vista da engenharia, um rebaixo é uma estrutura de reentrância em que a dimensão da abertura é menor do que a largura da caraterística interna. A sua objetivo principal é satisfazer requisitos funcionais, tais como vedantes de caixa ou anéis de pressão e melhorar a vida à fadiga eliminando cantos afiados.

Na maquinagem, um corte inferior é definido pela "acessibilidade da ferramenta". Se uma caraterística é obscurecida pela própria geometria da peça, impedindo uma ferramenta vertical padrão de a cortar, é classificada como um corte inferior. Esta acessibilidade restrita dita a utilização de ferramentas de forma especializadas ou equipamento multi-eixo, tornando os cortes inferiores essenciais para funções mecânicas complexas como o bloqueio de ranhuras em T ou a vedação anular.

Tipos comuns de cortes inferiores

A geometria de um corte inferior determina diretamente a estratégia de maquinação e a seleção de ferramentas. Na produção prática, os cortes inferiores são geralmente categorizados em várias estruturas típicas:

Rebaixos de ranhuras em T

Esta é a estrutura de corte inferior mais clássica da indústria, amplamente utilizada para a montagem de parafusos em T em mesas de trabalho de máquinas. O processo de maquinação segue uma lógica de "ranhura e depois expansão": uma fresa de topo padrão corta primeiro uma ranhura piloto reta, seguida de uma fresa de ranhura em T em forma de disco especializada que entra na ranhura para expandir a base horizontalmente.

Rebaixos laterais

Estas estruturas encontram-se frequentemente em bolsas de redução de peso no sector aeroespacial ou em interiores de habitações complexas. Uma vez que a zona de corte se situa no interior de uma parede lateral, é normalmente necessária maquinaria multieixos juntamente com fresas "lollipop". Utilizando um diâmetro de cabeça esférica maior do que a haste, a ferramenta pode entrar em aberturas estreitas para enganchar o material pelo lado.

Rebaixos em cauda de andorinha

As ranhuras em cauda de andorinha apresentam paredes laterais angulares (normalmente 45° ou 60°), criando uma forma de cone invertido com uma abertura estreita e uma base larga. Esta geometria permite que as peças se encaixem como peças de puzzle, servindo como estrutura central para auto-centralização e interbloqueio mecânico em guias e dispositivos de precisão.

Rebaixos do tipo ranhura

Sendo o tipo mais comum de rebaixo, estes são utilizados principalmente para alojar O-rings ou anéis de pressão. Encontram-se normalmente nas paredes internas do furo ou nas superfícies do veio. Uma vez que as dimensões da ranhura têm um impacto direto no desempenho da vedação, os requisitos de tolerância são extremamente rigorosos para evitar fugas de fluido ou de ar.

Alívio de rosca e rebaixos de alívio

Embora pequenos em tamanho, estes cortes inferiores são pormenores mecânicos críticos. Um alívio de rosca é cortado na extremidade de uma rosca para proporcionar o "espaço de saída" necessário para a ferramenta de corte, assegurando que a rosca é completada na totalidade. Entretanto, os cortes inferiores de alívio (ou alívios de tensão) nos ombros do veio são utilizados para suavizar a distribuição da tensão, evitando que a peça sofra fracturas por fadiga nos cantos afiados sob carga.

Ferramentas especializadas para maquinagem de corte inferior

A seleção da ferramenta certa é a ponte entre um projeto e um produto acabado, tendo um impacto direto na eficiência e no acabamento da superfície.

Cortadores de ranhuras em T

A principal escolha para ranhuras em T e ranhuras laterais profundas. Com a forma de uma pequena lâmina de serra circular numa haste, as arestas de corte estão localizadas na circunferência e nas faces superior e inferior.

Fresas para rabo de andorinha

Apresentam uma estrutura de cone invertido com arestas de corte em ângulos específicos. Devido ao facto de a cabeça ser mais larga do que o pescoço, foram especificamente concebidas para a maquinação de guias de precisão e juntas de cauda de andorinha.

Cortadores de chupa-chupas

O seu nome deve-se ao facto de a cabeça esférica ser maior do que a haste. A aresta de corte esférica permite que a ferramenta contorne arestas para maquinar superfícies tridimensionais ocultas ou de fundo, o que a torna um elemento essencial na maquinagem de 5 eixos.

Barras de ranhurar interiores

Padrão para a maquinação de ranhuras internas de O-ring em peças torneadas. Estes dependem de uma barra fina para fornecer uma aresta de corte radial dentro de um furo. O projeto deve ter em conta a folga da barra durante a entrada e a retração.

Ferramentas de alívio de rosca e de corte de rosca

Ferramentas de forma concebidas para cortar ranhuras de relevo específicas. Eliminam os ângulos mortos da maquinagem e reduzem as concentrações de tensão, assegurando que as peças de encaixe, como rolamentos ou porcas, podem assentar niveladas contra o ombro.

Aplicações comuns no projeto mecânico

Os cortes inferiores proporcionam um valor mecânico insubstituível na obtenção de estruturas compactas e de elevado desempenho:

- Sistemas hidráulicos e pneumáticos: As ranhuras internas de precisão alojam vedantes dinâmicos para evitar fugas sob alta pressão.

- Transmissão de potência: Os relevos de rosca e as ranhuras dos anéis de pressão nos veios permitem um posicionamento axial seguro dos rolamentos e das engrenagens.

- Instrumentos de precisão: As guias em cauda de andorinha permitem o ajuste e o posicionamento a nível nanométrico em plataformas ópticas.

- Componentes aeroespaciais: Os cortes inferiores laterais removem o metal redundante para obter uma redução extrema do peso sem comprometer a rigidez.

Desafios na maquinagem de corte inferior

Embora os cortes inferiores sejam muito atractivos para o design funcional, impõem requisitos exigentes ao processo de fabrico. Compreender estes estrangulamentos físicos ajuda os designers a encontrar o ponto ideal entre a "funcionalidade ideal" e o "custo de produção".

Rigidez e vibração da ferramenta

A maquinagem de subcortes requer frequentemente a utilização de ferramentas de "pescoço fino" ou de longo alcance para aceder a áreas escondidas no interior de uma peça ou por baixo de um ombro. Na modelação mecânica, a rigidez da ferramenta é inversamente proporcional à cubo do seu comprimento de balanço. Isto significa que mesmo um ligeiro aumento no comprimento da ferramenta resulta numa queda drástica na sua capacidade de resistir às forças de corte.

Esta falta de rigidez desencadeia facilmente vibrações intensas durante o corte, conhecidas como "vibração". Isto não só deixa marcas de ondulação visíveis na superfície, como também pode causar micro-fissuras no gume da ferramenta, comprometendo diretamente a precisão dimensional e a vida útil do componente.

Evacuação de aparas e acumulação de calor

A natureza rebaixada de um rebaixo cria um espaço semi-fechado, representando um enorme desafio para a remoção de aparas. Se as aparas de metal não puderem sair suavemente, acumulam-se na ranhura e são repetidamente esmagadas e cortadas pela ferramenta. Este fenómeno de "corte secundário" gera um calor de fricção significativo, fazendo com que as temperaturas da ferramenta aumentem instantaneamente.

Uma vez que os sprays de refrigeração tradicionais têm dificuldade em contornar as obstruções e alcançar a zona de corte oculta, o calor tende a acumular-se localmente. Este facto não só acelera o desgaste dos revestimentos das ferramentas, como também pode provocar o amolecimento térmico ou a micro-deformação de superfícies de vedação críticas, como as ranhuras dos anéis em O, levando a potenciais falhas de vedação.

Pontos cegos da inspeção

Há um ditado famoso no fabrico de precisão: "Se não se consegue medir, não se consegue fazer". As ferramentas de inspeção padrão, tais como paquímetros digitais ou micrómetros internos, muitas vezes não conseguem alcançar regiões ocultas de rebaixamento devido a limitações estruturais. Esta falta de visibilidade direta é um grande problema no controlo de qualidade.

Isto obriga o processo de inspeção a recorrer a medidores Go/No-Go personalizados e dispendiosos ou a máquinas de medição por coordenadas (CMM) equipadas com sondas especializadas de longo alcance. Uma vez que o processo de medição é difícil e requer equipamentos ou programação específicos, não só prolonga o ciclo de produção como também aumenta significativamente o custo da garantia de qualidade.

Complexidade do percurso da ferramenta

A maquinagem de corte inferior nunca é uma operação simples de "entrar e sair". A ferramenta tem de navegar como se estivesse num "labirinto" - entrando com precisão numa abertura estreita, movendo-se para a posição de corte e depois retraindo-se cuidadosamente ao longo de um caminho seguro pré-definido quando a tarefa estiver concluída.

Se o planeamento da trajetória estiver ligeiramente errado, a ferramenta irá colidir com a estrutura pendente durante a retração, levando à quebra da ferramenta ou mesmo à demolição da peça. Esta lógica espacial complexa exige muito da competência dos programadores CAM e da precisão dos movimentos simultâneos das máquinas de 5 eixos, servindo como um fator oculto que aumenta o tempo de maquinação por peça.

Sugestões de design para cortes inferiores maquinados

A otimização da geometria durante a fase de conceção é a forma mais eficaz de reduzir os custos e os riscos técnicos. Seguem-se as principais estratégias para melhorar a capacidade de fabrico de elementos de corte inferior:

Alinhar com tamanhos de ferramentas padrão

Ao planear larguras de ranhuras, raios ou ângulos, consulte sempre os catálogos de ferramentas padrão. A utilização de dimensões padronizadas (tais como larguras de 3 mm ou 6 mm, ou ângulos de cauda de andorinha de 45° e 60°) permite a utilização de ferramentas prontas a utilizar. Isto evita os elevados custos associados às ferramentas feitas à medida e evita longos prazos de entrega que podem atrasar a produção em semanas.

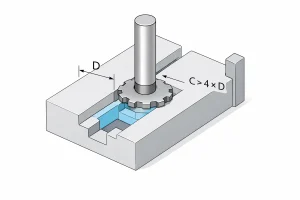

Reservar espaço para a entrada de ferramentas

As ferramentas de corte inferior necessitam normalmente de entrar através de uma abertura antes de se deslocarem lateralmente para efetuar o corte. É essencial garantir que o diâmetro de entrada é maior do que a cabeça da ferramenta e que existe espaço suficiente para que a haste da ferramenta possa oscilar ou deslocar-se. Uma simulação adequada durante a fase de conceção evita que a ferramenta colida com as arestas da peça durante a entrada ou a retração.

Controlo da relação profundidade/largura

A relação entre a profundidade do corte inferior e a largura da abertura tem um impacto direto na estabilidade da maquinagem. Recomenda-se manter a profundidade de corte inferior a 1,5 vezes a largura da abertura. Exceder esta relação obriga à utilização de hastes de ferramentas ultra-finas, o que reduz significativamente a rigidez da ferramenta e desencadeia vibrações (vibração), levando a um mau acabamento da superfície ou à quebra da ferramenta.

Definir claramente as superfícies críticas

Especificar claramente nos desenhos técnicos quais as superfícies que são funcionais, tais como assentos de vedação para O-rings. Ao flexibilizar os requisitos de tolerância em áreas de relevo não funcionais, permite-se que o maquinista optimize os percursos da ferramenta e aumente as velocidades de corte, o que pode reduzir substancialmente o custo de produção por peça.

Conclusão

Os cortes inferiores são uma ferramenta poderosa para equilibrar o desempenho mecânico com a compacidade estrutural. Um projeto bem sucedido requer um conhecimento profundo da acessibilidade de fabrico. Ao identificar os tipos numa fase inicial, combinando ferramentas padrão e realizando uma avaliação DFM completa, os engenheiros podem obter resultados de alta qualidade a um custo mais baixo.

Antes de finalizar os seus desenhos, recomenda-se uma revisão profissional do processo. Contacte a nossa equipa de engenharia hoje mesmo para carregar os seus modelos 3D e obter uma avaliação da viabilidade técnica e um orçamento pormenorizado.