O que significa realmente "5 eixos"?

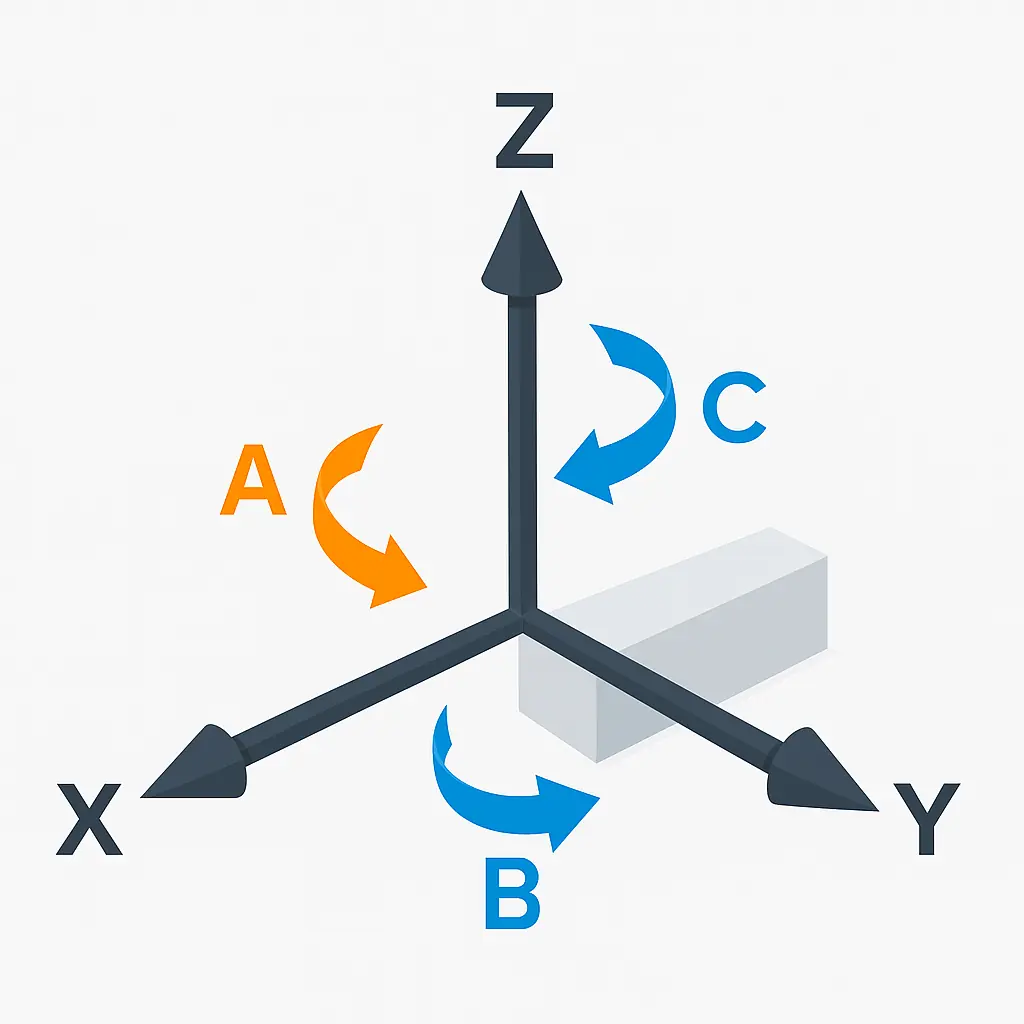

Na maquinagem CNC, o termo "5 eixos" refere-se ao número de direcções em que uma ferramenta de corte - ou por vezes a própria peça - se pode mover e rodar. Especificamente, descreve três eixos lineares (X, Y e Z) e dois eixos de rotação adicionais (normalmente A, B ou C), permitindo à máquina orientar e posicionar a ferramenta ou a peça em praticamente qualquer ângulo.

Esta capacidade de cinco eixos alarga significativamente a gama de movimentos para além do que as máquinas de 3 ou mesmo de 4 eixos podem alcançar. Permite percursos de ferramenta mais eficientes, acesso mais fácil a caraterísticas de peças complexas e reduções no tempo de configuração. No entanto, é importante esclarecer que "5 eixos" não se refere a um processo de maquinação específico - é uma descrição da estrutura cinemática da máquina e dos seus graus de movimento.

Compreender o que são estes cinco eixos - e como funcionam em conjunto - é essencial não só para os operadores de máquinas, mas também para engenheiros, projectistas e profissionais de compras. Para um compreensão global da maquinagem de 5 eixos, incluindo os seus princípios fundamentais, vantagens e aplicações, explore a nossa [ultimate Guia de maquinagem de 5 eixos]

Uma breve história da maquinagem multieixos

O conceito de maquinação multieixos remonta às décadas de 1950 e 1960, quando as indústrias aeroespacial e de defesa começaram a exigir componentes mais complexos com tolerâncias mais apertadas e superfícies curvas. As primeiras máquinas CNC funcionavam em três eixos lineares - X, Y e Z - o que limitava a orientação da ferramenta e exigia várias configurações para caraterísticas angulares. À medida que a complexidade das peças aumentava, os fabricantes exploraram formas de melhorar a flexibilidade adicionando movimento de rotação.

Isto levou ao desenvolvimento da maquinagem 3+2, em que uma peça podia ser posicionada utilizando dois eixos adicionais - A e B ou A e C - mas o corte continuaria a ser efectuado utilizando apenas três eixos. Estes eram conhecidos como sistemas de "posicionamento" em vez de máquinas de cinco eixos totalmente interpoladas.

A verdadeira maquinação simultânea de 5 eixos surgiu nos anos 80 e 90 com os avanços no servo controlo, software de fabrico assistido por computador (CAM) e sistemas de feedback. Estas máquinas permitiram um movimento contínuo e coordenado em todos os cinco eixos, possibilitando percursos de ferramenta altamente eficientes e acabamentos de superfície mais suaves. Atualmente, os sistemas de 5 eixos tornaram-se comuns em indústrias que vão desde o fabrico de moldes a implantes médicos, e não apenas na indústria aeroespacial. A evolução do controlo dos eixos abriu caminho a estratégias de movimento mais inteligentes e a concepções de máquinas cada vez mais compactas e versáteis.

Graus de liberdade: 5 é o novo marco

No controlo de movimentos e na cinemática, os "graus de liberdade" (DOF) referem-se ao número de movimentos independentes que um objeto ou sistema pode realizar. Um corpo rígido no espaço tridimensional tem seis graus de liberdade: três de translação (ao longo dos eixos X, Y e Z) e três de rotação (em torno desses mesmos eixos - A, B e C). Os braços robóticos utilizam frequentemente os seis graus para um controlo espacial total.

No entanto, na maquinagem CNC, o objetivo não é o movimento geral, mas sim o encaixe preciso da ferramenta numa peça de trabalho estática ou montada numa fixação. Neste contexto, cinco graus de liberdade são normalmente suficientes. A ferramenta tem de se mover em X, Y e Z para atingir qualquer ponto no espaço e rodar em torno de dois eixos para se alinhar para uma orientação de corte óptima. O sexto eixo - rotação em torno do próprio eixo Z da ferramenta - raramente é necessário na maioria das operações de maquinagem e pode até ser indesejável devido à geometria do fuso.

Isto faz das máquinas de cinco eixos o ponto ideal: proporcionam um acesso espacial quase total a caraterísticas complexas, mantendo a rigidez, a simplicidade e a capacidade de controlo. Compreender este marco na capacidade de movimento ajuda a esclarecer porque é que o "5" não é arbitrário - reflecte um limite prático de engenharia entre mobilidade e capacidade de fabrico.

Os três eixos lineares: X, Y e Z

Todas as máquinas CNC, independentemente do seu grau de avanço, começam com os três eixos lineares fundamentais: X, Y e Z. Estes eixos definem o movimento ao longo de linhas rectas no espaço tridimensional. O eixo X representa tipicamente o movimento da esquerda para a direita, o eixo Y cobre o movimento da frente para trás e o eixo Z move a ferramenta ou a mesa para cima e para baixo. Em conjunto, formam o sistema de coordenadas cartesianas que está na base de toda a lógica de posicionamento CNC.

Num centro de maquinação vertical (VMC), o fuso é montado verticalmente e a mesa desloca-se nas direcções X e Y enquanto a cabeça do fuso se desloca ao longo de Z. Nos centros de maquinação horizontal (HMC), o fuso é orientado horizontalmente e a configuração do movimento pode ser diferente, por vezes com a mesa a rodar ou a deslocar-se ao longo de um dos eixos lineares. As máquinas do tipo pórtico e portal invertem frequentemente o paradigma, deslocando toda a estrutura da ponte ao longo de X ou Y.

Embora o conceito de movimento linear possa parecer simples, a má compreensão da orientação dos eixos é uma fonte comum de erros de conceção e programação - especialmente quando se muda de tipo de máquina. É essencial ter uma noção clara da forma como estes três eixos se traduzem em movimento físico antes de adicionar o movimento rotativo à mistura.

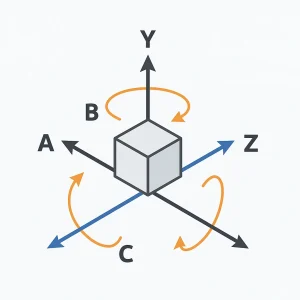

Os eixos de rotação: A, B e C

Para além das três direcções lineares, as máquinas CNC podem rodar a ferramenta ou a peça em torno de eixos específicos para alcançar superfícies angulares e caraterísticas complexas. Estes eixos de rotação são designados por A, B e C, e cada um corresponde a uma rotação em torno de um dos eixos lineares. Especificamente, o eixo A roda em torno do eixo X, o eixo B em torno do eixo Y e o eixo C em torno do eixo Z.

Em termos práticos, estes movimentos de rotação permitem que a ferramenta se incline ou que a peça seja rodada para uma orientação óptima de maquinação. Por exemplo, uma máquina do tipo munhão pode utilizar o eixo A para inclinar a mesa para a frente e para trás, enquanto o eixo C a faz girar como uma mesa giratória. Em contraste, uma máquina de inclinação da cabeça pode rodar o fuso utilizando o eixo B para obter um corte angular, com o eixo C a fornecer movimento rotativo dentro da cabeça da ferramenta.

A maioria das máquinas CNC de 5 eixos incorpora dois dos três eixos de rotação - normalmente A e C ou B e C - dependendo da conceção da máquina. É raro que um sistema inclua todos os três em simultâneo, uma vez que dois são normalmente suficientes para posicionar a ferramenta em qualquer orientação desejada. A escolha dos eixos de rotação a implementar afecta não só o controlo do movimento e a fixação, mas também a complexidade da programação e do planeamento do percurso da ferramenta.

Ilustração do sistema de seis eixos em máquinas CNC de 5 eixos, incluindo três eixos lineares e três eixos de rotação

3+2 vs. 5 eixos simultâneos: porque é que é importante

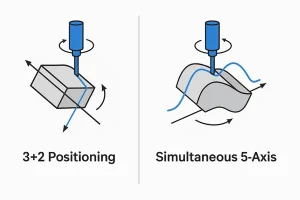

Nem todas as máquinas de 5 eixos funcionam da mesma forma. Em termos gerais, existem dois tipos de estratégias de movimento de 5 eixos: posicionamento 3+2 e interpolação simultânea de 5 eixos. Compreender a diferença entre as duas é crucial para interpretar a capacidade da máquina e a adequação da aplicação.

Em Maquinação 3+2Os dois eixos de rotação (normalmente A e C) são utilizados para orientar a peça num ângulo fixo antes do início do corte. O percurso da ferramenta propriamente dito é então executado utilizando apenas os três eixos lineares (X, Y, Z). Este método é altamente eficaz para aceder a caraterísticas angulares ou a múltiplas faces numa única configuração e oferece percursos de ferramenta mais simples e menor exigência computacional. No entanto, falta-lhe a fluidez necessária para superfícies altamente contornadas.

Maquinação simultânea de 5 eixosEm contrapartida, o sistema de controlo de velocidade do motor permite que todos os cinco eixos se movam ao mesmo tempo. Isto permite o engate contínuo da ferramenta em superfícies curvas ou de forma livre e permite uma orientação óptima da ferramenta ao longo do corte. Melhora drasticamente o acabamento da superfície, reduz o desgaste da ferramenta e encurta os ciclos de maquinação - mas à custa de uma maior complexidade de programação e de requisitos de afinação da máquina.

A passagem da interpolação 3+2 para a interpolação total de 5 eixos marcou um grande salto nas capacidades CNC. Permitiu não só a maquinação de peças mais complexas, mas também melhorou a eficiência global em operações de alta precisão e multi-superfícies.

Comparação da maquinagem 3+2 e simultânea de 5 eixos, mostrando o percurso da ferramenta e as diferenças de movimento

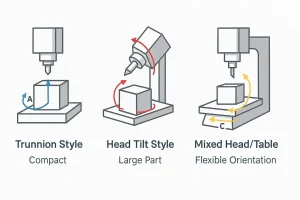

Disposição dos eixos nos projectos de máquinas

Embora todas as máquinas de 5 eixos ofereçam movimento em cinco direcções, a forma como esses eixos estão dispostos varia significativamente, dependendo da conceção da máquina. A maioria dos sistemas comerciais utiliza uma de três disposições principais: mesa de munhão, cabeça giratória ou uma combinação híbrida de cabeça e mesa. Cada disposição afecta o espaço ocupado pela máquina, os limites de tamanho das peças, a acessibilidade e as estratégias de programação.

O mesa de munhão integra o eixo A (inclinação) e o eixo C (rotação) diretamente na mesa de trabalho. A peça é montada na mesa, que se inclina para a frente/para trás e gira como uma mesa giratória. Esta configuração é compacta e altamente rígida, tornando-a ideal para peças mais pequenas que requerem cortes agressivos ou cavidades profundas. No entanto, a sua estrutura limita o espaço para componentes altos ou pesados, especialmente quando inclinados.

O cabeça giratória coloca os eixos de rotação no fuso. A cabeça da ferramenta inclina-se através do eixo B e roda através do eixo C, enquanto a peça de trabalho permanece fixa. Isto é frequentemente melhor para peças grandes e pesadas que seriam difíceis de rodar. Também proporciona um acesso mais consistente à ferramenta, independentemente da geometria da peça.

A sistema híbrido cabeça-mesa combina a rotação da mesa e do fuso, oferecendo a máxima flexibilidade. Pode lidar com uma maior variedade de geometrias, mas tem um custo de máquina mais elevado e uma manutenção mais complexa. A compreensão destas disposições ajuda os engenheiros e os compradores a escolherem sistemas que se alinham com os seus perfis de peças específicos e objectivos de produção.

Três concepções comuns de máquinas de 5 eixos: Configurações de munhão, inclinação da cabeça e mesa da cabeça

Porque é que a terminologia dos eixos é importante

Compreender a terminologia dos eixos não é apenas para maquinistas ou programadores CAM - é fundamental para qualquer pessoa envolvida na conceção, especificação ou aquisição de peças fabricadas com precisão. Quando os engenheiros compreendem como funcionam e interagem os eixos X, Y, Z, A, B e C, podem conceber peças que são mais fáceis de fabricar e de fixar. Evitar cortes inferiores que exijam a inclinação da ferramenta, alinhar caraterísticas ao longo de planos acessíveis ou orientar cavidades para uma folga óptima do fuso, tudo isto resulta de uma compreensão do movimento do eixo.

Para as equipas de aquisição ou gestores de projeto, saber o que um fornecedor quer dizer quando afirma "capacidade de 5 eixos" é igualmente crítico. O fornecedor utiliza o posicionamento 3+2 ou a interpolação simultânea total? Que tipo de disposição de eixos utiliza a sua máquina e está alinhada com a geometria da sua peça? Estes não são pormenores técnicos de nicho - afectam os prazos de entrega, a qualidade da superfície e o custo.

Mesmo para funções de controlo de qualidade e engenharia inversa, a compreensão das estruturas dos eixos ajuda a interpretar as configurações da CMM ou a reorientar as peças digitalizadas. Em suma, a literacia de eixos preenche a lacuna entre a intenção do projeto e a execução no mundo real. Não se trata de memorizar etiquetas - trata-se de comunicar a precisão de forma eficaz.

Perguntas mais frequentes

Quais são os 5 eixos de uma máquina CNC?

Os cinco eixos referem-se a três direcções lineares - X (esquerda/direita), Y (frente/trás) e Z (cima/baixo) - mais dois eixos de rotação, normalmente A (rotação em torno de X) e C ou B (rotação em torno de Z ou Y). Estes permitem deslocar e inclinar a ferramenta ou a peça para obter ângulos de maquinagem complexos.

O eixo C é sempre utilizado em sistemas de 5 eixos?

Não necessariamente. Máquinas diferentes utilizam combinações diferentes de eixos de rotação. Algumas utilizam A e C, enquanto outras utilizam B e C, dependendo do facto de a rotação estar integrada na mesa ou na cabeça do fuso. O que importa é que a máquina suporta movimentos em cinco direcções independentes.

Preciso sempre de movimentos simultâneos de 5 eixos?

Não. Para muitas peças, a maquinação 3+2 - em que a ferramenta é posicionada num ângulo utilizando os dois eixos rotativos, mas o corte ocorre com três eixos lineares - é suficiente. A maquinação simultânea de 5 eixos é mais potente, mas também mais complexa e normalmente reservada para superfícies de forma livre ou contornos críticos.

Saiba mais sobre a maquinagem de 5 eixos

Agora que compreende o funcionamento dos cinco eixos e o seu impacto no movimento da máquina, está mais bem equipado para avaliar as capacidades de fabrico e a complexidade das peças. Mas a estrutura é apenas uma parte da história. Para ver como o movimento de 5 eixos é aplicado na produção do mundo real - incluindo percursos de ferramentas, planeamento de fixações e estratégias de maquinação avançadas - visite o nosso guia detalhado: 👉 O que é Maquinação de 5 eixos?

Ou, se estiver pronto para discutir um projeto que exija capacidades multieixos, sinta-se à vontade para contactar a nossa equipa de engenharia para aconselhamento sobre a viabilidade das peças e as opções de precisão.