Quando o desenho da peça inclui superfícies inclinadas, chanfros ou transições que não estão alinhadas com os eixos principais, a fresagem angular torna-se uma forma prática de as maquinar numa única configuração. Uma compreensão clara de como o ângulo de corte é estabelecido - pela orientação da ferramenta, inclinação da peça ou fresas especiais - traduz-se diretamente numa melhor precisão e em menos reapertos. As secções abaixo definem a fresagem angular e percorrem os seus principais casos de utilização e configurações de processo comuns.

O que é a fresagem angular?

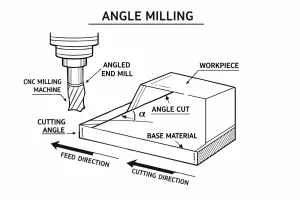

A fresagem angular refere-se ao processo de maquinação de caraterísticas geométricas específicas numa peça de trabalho, ajustando o ângulo relativo entre a linha central de rotação da ferramenta de corte e a superfície da peça de trabalho. Durante o processo, o gume da ferramenta desloca-se numa direção vetorial não perpendicular ou não paralela à peça. Dependendo dos requisitos, isto é conseguido alterando o ângulo de montagem da peça de trabalho, inclinando a cabeça do fuso da máquina ou utilizando fresas angulares com uma geometria cónica.

Qual é o objetivo da fresagem angular?

No projeto de engenharia, a fresagem angular é utilizada para alcançar funções mecânicas específicas e garantir uma montagem adequada. Os seus principais objectivos incluem:

-

Ajuste de precisão e movimento suave: É essencial para a criação de superfícies de guia, tais como ranhuras em cauda de andorinha em máquinas-ferramentas. Estas caraterísticas angulares permitem que as peças móveis deslizem com precisão e permaneçam estáveis durante o funcionamento.

-

Melhorar a durabilidade estrutural: Os cantos rectos afiados são propensos à concentração de tensões, o que pode conduzir a fissuras. Ao fresar os chanfros (arestas biseladas), eliminamos estes pontos fracos, reduzindo o risco de falha por fadiga e prolongando a vida útil da peça.

-

Fabrico de ferramentas especializadas: Muitas ferramentas rotativas, tais como alargadores e brocas de ranhura, requerem canais helicoidais complexos e ângulos de corte. A fresagem angular é o principal processo utilizado para criar estas geometrias precisas de ferramentas.

-

Garantir uma libertação suave do molde: No fabrico de moldes, um ligeiro ângulo chamado "ângulo de inclinação" é fresado nas paredes da cavidade. Isto reduz o atrito durante o processo de desmoldagem, garantindo que as peças possam ser ejectadas facilmente sem ficarem presas ou danificadas.

Uma fresagem angular bem sucedida requer um fluxo de trabalho estruturado para garantir a precisão geométrica. O processo segue normalmente as seguintes etapas principais:

Estratégia do processo

Primeiro, analise o desenho da peça para localizar a caraterística angular em relação ao ponto de referência do projeto. Os técnicos devem decidir qual a melhor abordagem: inclinar a peça de trabalho, inclinar a cabeça de fresagem ou utilizar uma fresa angular pré-formada. Esta decisão é vital, pois afecta a forma como a fixação é concebida e como as forças de corte serão geridas.

Preparação da peça de trabalho

Monte a peça de trabalho de forma segura numa morsa ou num dispositivo de fixação especializado. Se a estratégia envolver a inclinação da peça, serão necessárias ferramentas auxiliares, como placas angulares, mesas de seno ou tornos de inclinação universal. É essencial manter todas as superfícies de suporte limpas, uma vez que mesmo pequenos detritos podem causar erros angulares significativos.

Alinhamento e calibração

A exatidão depende de uma calibração cuidadosa. Normalmente, os operadores utilizam um relógio comparador para percorrer o caminho de maquinação pretendido. Para requisitos de alta precisão, é utilizada uma barra sinusoidal e blocos de calibre para obter um posicionamento ao nível do mícron. Se estiver a inclinar a cabeça do fuso da máquina, certifique-se de que a caixa está bem bloqueada e verifique novamente a sua estabilidade antes de começar.

Configuração de parâmetros

Efetuar a definição da ferramenta para sincronizar a ferramenta com o sistema de coordenadas da peça de trabalho, assegurando que os desvios de raio e comprimento são introduzidos com precisão. Defina a velocidade de corte e o avanço com base no material. Uma vez que a fresagem angular cria pressão lateral (forças laterais), optimize o avanço por dente para evitar que a ferramenta se dobre ou se afaste da peça.

Maquinação e Controlo

Para evitar que a peça se deforme sob pressão, é melhor adotar uma abordagem de maquinação em camadas. Comece com passagens de desbaste para remover a maior parte do material. Antes do último passe de acabamento, verifique novamente o ângulo - isto ajuda a compensar quaisquer pequenos desvios causados pela libertação de tensão interna do material.

Avaliação da qualidade

Antes de retirar a peça da máquina, verificar as dimensões utilizando um transferidor universal, calibres de precisão ou uma sonda na máquina. É muito mais fácil efetuar ajustes agora do que depois de a peça ter sido descarregada. Retire a peça de trabalho apenas quando o ângulo e a posição estiverem totalmente confirmados.

Tipos de fresas angulares

As fresas angulares são ferramentas rotativas especificamente concebidas para a maquinagem de elementos angulares, com arestas de corte distribuídas em superfícies laterais cónicas ou inclinadas.

Fresas de ângulo simples

As arestas de corte de uma fresa mono-ângulo estão distribuídas numa única superfície lateral inclinada, e a sua secção transversal é tipicamente um triângulo retângulo. Uma vez que a força de corte é distribuída numa direção, esta ferramenta proporciona uma boa estabilidade lateral ao maquinar inclinações de um lado ou paredes laterais de caudas de andorinha. Os ângulos padrão incluem 30°, 45° e 60°.

Fresas de ângulo duplo

As fresas de ângulo duplo têm arestas de corte em duas superfícies laterais inclinadas que se encontram num ponto da circunferência, formando um perfil em forma de V. A vantagem deste design é que pode maquinar duas superfícies angulares simultaneamente numa única passagem, garantindo simetria e consistência posicional. São normalmente utilizados para guias em V e perfis de rosca.

Materiais adequados para fresagem angular

A fresagem angular é aplicável à maioria dos metais e não metais utilizados no fabrico industrial. As propriedades do material determinam a configuração dos parâmetros do processo:

- Metais ferrosos: Incluindo aço-carbono, aço-liga e aço inoxidável. Estes materiais envolvem forças de corte e calor elevados; por conseguinte, deve ser dada especial atenção à química e ao caudal do líquido de refrigeração.

- Metais não ferrosos: Como o alumínio, o cobre e as suas ligas. Estes oferecem uma elevada eficiência de maquinagem, mas devem ser selecionados revestimentos anti-adesivos para as ferramentas para evitar que a acumulação de material afecte a precisão angular.

- Ferro fundido: Devido às suas excelentes caraterísticas de amortecimento de vibrações, é frequentemente utilizado para guias de base de máquinas-ferramentas. São necessários sistemas especializados de evacuação de aparas para lidar com aparas frágeis.

- Materiais de alto desempenho: Incluindo ligas de titânio, superligas e compósitos. Frequentemente encontradas em aplicações aeroespaciais, estas requerem uma elevada dureza da ferramenta e resistência ao desgaste.

Vantagens da fresagem angular

Em comparação com a maquinagem tradicional de aproximação camada a camada, a fresagem angular oferece vantagens técnicas significativas para superfícies não ortogonais:

- Flexibilidade de maquinagem alargada: Permite que máquinas padrão de três eixos processem caraterísticas inclinadas complexas, reduzindo a dependência de equipamentos caros de cinco eixos.

- Acabamento de superfície consistente: O modo de corte de uma só passagem evita o "efeito de escada" produzido pelo varrimento por passos da fresa de topo esférico, resultando numa textura de superfície mais plana e uniforme.

- Otimização da eficiência da produção: Ferramentas com formas especiais ou configurações de processo únicas reduzem significativamente o percurso sem corte e a complexidade da programação.

- Precisão dimensional controlável: Desde que a rigidez do sistema seja suficiente, mantém uma elevada repetibilidade angular, beneficiando o controlo das tolerâncias na produção em massa.

Limitações da fresagem angular

O processo é limitado pela rigidez física e pelos custos económicos das operações práticas:

- Elevado tempo de configuração e calibração: O alinhamento angular e o posicionamento de precisão são relativamente morosos e exigem elevados níveis de competência em metrologia de precisão.

- Desafios de rigidez: A montagem não ortogonal ou as cabeças de fuso excessivamente alargadas podem reduzir significativamente a rigidez dinâmica do sistema de processo, induzindo vibrações ou "vibrações".

- Vectores de força de corte complexos: Os grandes componentes de força lateral gerados durante a maquinagem podem causar uma ligeira deslocação ou inclinação da peça de trabalho se a força de aperto for insuficiente.

- Gestão do inventário de ferramentas: Devido à grande variedade de ângulos necessários, as empresas têm de manter um grande stock de fresas, e os ângulos personalizados implicam frequentemente custos de aquisição elevados.

Aplicações e estudos de caso

A fresagem angular é amplamente utilizada nas indústrias que procuram uma montagem de precisão e um desempenho mecânico específico.

- Fabrico de máquinas-ferramentas: A fresagem de guias em V e ranhuras em cauda de andorinha nas bases e mesas das máquinas é um passo fundamental para garantir a precisão do movimento.

- Fabrico de moldes: Maquinação de pistas angulares de pinos, superfícies de encaixe de corrediças e cavidades angulares críticas em moldes de injeção e de fundição injectada.

- Aeroespacial: Maquinação de reforços angulares, suportes e interfaces de pele com caraterísticas aerodinâmicas específicas em componentes estruturais de aeronaves.

- Máquinas eléctricas: Utilizado para maquinar assentos de válvulas angulares em motores de combustão interna, superfícies de vedação de válvulas cónicas hidráulicas e portas angulares para componentes de bombas.

Melhores práticas para fresagem angular

Para garantir a precisão da maquinação e prolongar a vida útil da ferramenta, devem ser seguidas as seguintes diretrizes técnicas:

- Maximizar a rigidez do sistema: Reduzir o comprimento de extensão das ferramentas e dos dispositivos de fixação e assegurar que a força de corte actua o mais próximo possível do ponto de apoio para suprimir a flexão lateral.

- Alinhamento estático e dinâmico: Verificar novamente com um relógio comparador em todo o comprimento do curso para assegurar que a inclinação da peça de trabalho está dentro da tolerância.

- Otimizar a estratégia de fresagem: Utilizar a fresagem em subida quando a configuração é estável para melhorar o acabamento da superfície; considerar a fresagem convencional se a rigidez for baixa para reduzir o impacto.

- Lubrificação com fluido de alta eficiência: Assegurar que o líquido de refrigeração é direcionado com precisão para a zona de corte para reduzir o calor e eliminar as aparas para evitar cortes secundários.

Fresagem Angular vs. Fresagem Tradicional

A fresagem tradicional centra-se no corte linear dentro de um sistema de coordenadas ortogonais, apresentando configurações padronizadas e excelente rigidez. Em contrapartida, a fresagem angular introduz variáveis não ortogonais, obtendo essencialmente caraterísticas espaciais complexas através da deslocação geométrica numa plataforma mecânica estável. Isto exige que os técnicos possuam fortes capacidades de cálculo trigonométrico e um conhecimento profundo da decomposição do vetor da força de corte para equilibrar a flexibilidade com a precisão da maquinação.

Conclusão

A fresagem angular é uma técnica especializada essencial na maquinagem moderna, fornecendo soluções eficientes e precisas para o fabrico de superfícies geométricas complexas. Apesar dos desafios técnicos na configuração e no controlo da rigidez, as suas vantagens técnicas e económicas no processamento de superfícies funcionais fazem dela uma pedra angular da cadeia de fabrico de precisão. O domínio da aplicação aprofundada deste processo é fundamental para alcançar uma produção de componentes de elevada qualidade e um desempenho de montagem optimizado.

Solicite uma proposta técnica abrangente e um manual de configuração de ferramentas para fresagem angular de alta precisão. Apresentar os seus desenhos de peças de trabalho para receber recomendações personalizadas de parâmetros de corte para materiais difíceis de maquinar