No domínio da maquinagem mecânica, a procura da precisão dos furos e da qualidade da superfície é a norma fundamental para medir o desempenho do produto. Aborrecido é uma técnica de acabamento indispensável, e o seu valor central reside na correção e refinamento precisos de orifícios pré-existentes, constituindo a garantia máxima para a obtenção de uma elevada precisão ajuste e concentricidade em componentes críticos.

O que é a maquinagem por perfuração?

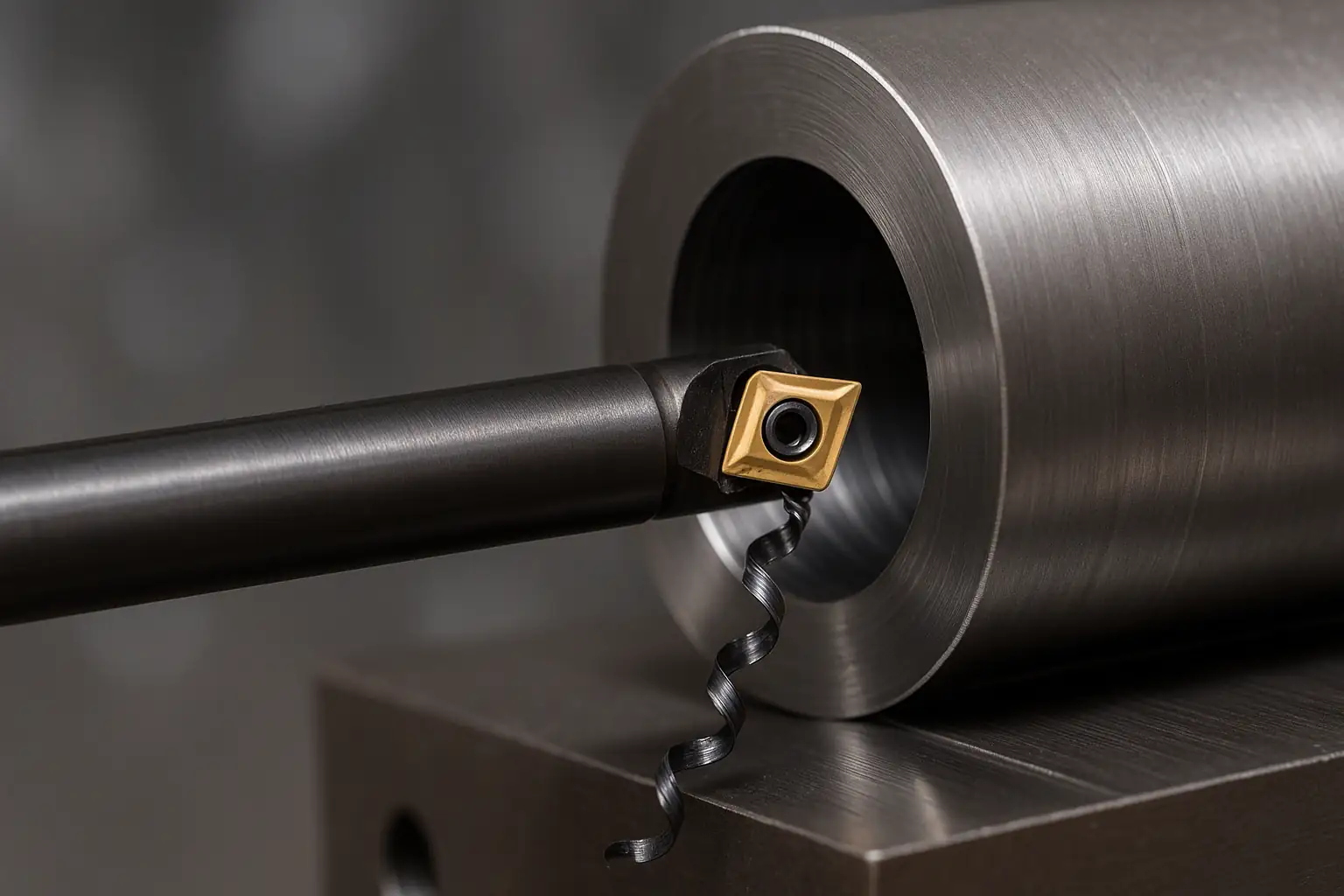

Aborrecido é um processo de corte que utiliza um ferramenta de perfuração para alargar e aperfeiçoar um buraco existente, com o objetivo de precisão geométrica e dimensional extremamente elevada. O principal objetivo da perfuração não é criar um novo furo, mas sim assegurar o acabamento preciso do furo pré-processado, que é o meio final de assegurar ajuste e concentricidade de alta precisão.

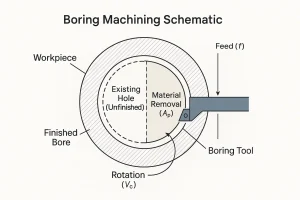

Como funciona a usinagem de mandrilamento?

O mandrilamento é executado não como uma ação única, mas como uma progressão sistemática através de etapas distintas. Esta abordagem em várias etapas é essencial para mitigar os desafios da remoção de material, maximizando a precisão geométrica e o acabamento da superfície.

Fases principais do processo de perfuração

O processo move-se sistematicamente desde a preparação até à passagem final de definição de tolerância:

Acabamento de precisão: A fase final é onde o valor central do aborrecimento é realizado. Utiliza um profundidade de corte mínima e um ferramenta micro-ajustada para atingir a tolerância dimensional exacta (por exemplo, IT6) e a rugosidade superficial final necessária (Ra), garantia arredondamento e concentricidade finais.

Preparação e montagem: A fase inicial assegura a base da precisão. A peça de trabalho deve ser alinhamento exato e fixação segurae as ferramentas adequadas e os parâmetros de corte iniciais (Vc, f) são selecionados com base nas especificações do material e do trabalho.

Desbaste e remoção de material: Esta fase centra-se na eficiência e na rapidez com que o furo se aproxima do tamanho pretendido. Altas velocidades de corte e profundidades de corte profundas (Ap) são utilizadas para remover a maior parte do material em excesso e corrigir erros de posicionamento significativos.

Semi-acabamento e redução de erros: A fase de transição equilibra a eficiência da remoção com a procura de qualidade. Os parâmetros são ajustados para valores moderados e são utilizadas ferramentas mais precisas para aperfeiçoar a dimensão do furo e estabilizar elementos geométricos como a retidão e a redondeza.

Tipos de maquinagem de perfuração

Os tipos de mandrilamento são diversos, categorizados por requisitos geométricos, estrutura da ferramenta e cinemática.

Perfuração de furos

Perfuração de orifícios aperfeiçoa o furo existente através de alimentação em linha reta da ferramenta monoponto axialmente desde a entrada até à saída. A sua principal função é assegurar que o diâmetro é uniforme ao longo de todo o comprimento enquanto corrige qualquer retilinearidade e cilindricidade desvios. Como técnica fundamental, é amplamente utilizada para componentes como corpos de cilindros hidráulicos e assentos de rolamentos.

Este método é normalmente realizado num centro de maquinação CNC.

Perfuração de furos cegos

Perfuração de furos cegos centra-se em criar uma caraterística com uma profundidade controlada com precisão e um fundo plano dentro de um buraco cego, necessitando de controlo rigoroso do batente do avanço axial. É frequentemente utilizado para batentes do corpo da válvula ou furos de retenção de vedação. O seu caraterística técnica é a procura extremamente elevada de gestão de chipsA máquina de lavar roupa é um sistema de refrigeração de alta pressão, que utiliza frequentemente um líquido de refrigeração de alta pressão para retirar as aparas da cavidade.

Este método é normalmente realizado num centro de maquinação CNC ou numa fresadora horizontal.

Perfuração escalonada

Chato escalonado é utilizado para maquinar dois ou mais diâmetros concêntricos num único furo controlando com precisão a posição radial e axial da ferramenta num único dispositivo de fixação. A sua função é garantem uma coaxialidade perfeita e localização axial exacta entre todos os passos de diâmetro acabados. Isto é fundamental para peças complexas como furos da caixa de velocidades. Esta técnica é normalmente realizada num centro de maquinação CNC ou numa fresadora horizontal.

Furo nas costas

Voltar a aborrecer é utilizado para cortar elementos do interior para o exterior do furo, servindo o objetivo de resolver questões em que o acesso frontal está bloqueado ou quando é necessária uma concentricidade extremamente elevada. Os seus caraterística técnica é a utilização de um ferramenta especial retrátil cujo inserto só se estende depois de sair do orifício de entrada e se retrai antes de sair. Este método é normalmente realizado numa fresadora horizontal ou num centro de maquinação CNC.

Perfuração de linhas

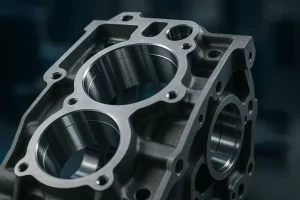

Perfuração de linhas utiliza um barra de perfuração extra-longa e rígida apoiado por casquilhos de precisão em ambas as extremidades, forçamento todos os buracos para partilhar um eixo comum único e perfeito. O seu principal objetivo é calibrar e terminar vários furos separados por um longo intervalo, tais como furos das chumaceiras principais do bloco do motorgarantindo assim a longo prazo fiabilidade operacional do conjunto. Este processo é normalmente realizado numa fresadora de mandrilamento horizontal ou numa máquina de mandrilamento de linha dedicada.

Perfuração de faces

Cara aborrecidaA alimentação axial, distinta da alimentação por perfuração, utiliza a mecanismo de alimentação radial para cortar uma superfície plana perpendicular ao eixo do furo. A sua função é terminar flanges ou faces do assento do rolamento, garantindo a sua perpendicularidade em relação ao eixo do furo, o que elimina efetivamente as tensões de montagem. Este método é normalmente efectuado numa máquina de perfuração horizontal ou vertical.

Perfuração de desvio

Perfuração por offset alcança caraterística não circular ou precisamente excêntrica fabrico por programar a ferramenta de mandrilar para se deslocar ao longo de uma trajetória circular interpolada de precisão a partir do centro do mandril. A sua utilidade é no fabrico de peças que requerem uma excentricidade precisa, tais como furos de biela. Este método é normalmente realizado num centro de maquinação CNC ou numa máquina de mandrilar por coordenadas.

Tipos de máquinas de mandrilar CNC

As operações de perfuração colocam exigências extremamente elevadas à rigidez e estabilidade da máquina. Diferentes tipos de máquinas utilizam designs estruturais únicos para garantir a precisão de perfuração necessária em aplicações específicas.

Centros de maquinação CNC Estas são as plataformas versáteis e principais utilizadas para o fabrico flexível de componentes de pequena a média dimensão. A sua essência reside na elevada integração, utilizando Trocadores automáticos de ferramentas (ATC) e Trocadores de paletes automáticos (APC) para executar tarefas complexas fresagem, perfuração e sondagem como operações compostas. Este facto torna-os essenciais para a produção automatizada e em grande escala de componentes para a indústria automóvel e aeroespacial.

Mandrilamento e fresagem horizontal

Moinhos As mandriladoras horizontais são conhecidas pela sua elevada rigidez estrutural, sendo especializadas na maquinação de em forma de caixa ou de eixo longo componentes pesados e com furos profundos. O posicionamento horizontal do fuso neutraliza eficazmente os momentos de flexão causados por barras de perfuração longas. Isto assegura a elevada precisão posicional necessária para moagem pesada e trabalhos de fundo de poço em caixas de velocidades grandes e complexo quadros de máquinas.

Fresadoras e mandriladoras verticais As mandriladoras verticais utilizam um fuso vertical e mesa rotativa estrutura, tornando-os adequados para grande diâmetro, eixo curto peças em forma de disco ou de anel. Esta conceção proporciona naturalmente uma elevada rigidez e vantagens de auto-centragem, permitindo-lhes manter uma excelente precisão de arredondamento ao mesmo tempo que efectua torneamento, faceamento e perfuração fina. Embora frequentemente designadas por mandriladoras, a sua disposição e função integram caraterísticas de grandes tornos, tornando-as fundamentais para componentes para produção de eletricidade e peças de anel de grandes dimensões.

Máquinas de perfuração por coordenadas O objetivo da conceção das mandriladoras por coordenadas é alcançar extrema precisão posicional. Funcionam com balanças lineares de alta precisão e sistemas de estabilização térmica, garantindo que tolerância posicional tem prioridade sobre a tolerância do diâmetro do furo. Esta máquina é fundamental para o fabrico de dispositivos de precisão, calibres, moldes e ferramentasem que a relação geométrica absoluta entre as caraterísticas é fundamental.

Mandriladoras de piso Estes são especificamente concebidos para processar peças de trabalho extra-grandes, extremamente pesadas e com formas irregulares. O seu princípio fundamental é que o a peça de trabalho permanece fixa no chão enquanto o fuso se desloca ao longo de guias, oferecendo uma área de trabalho quase ilimitada. Para além do mandrilamento, estas máquinas trabalham em grande escala fresagem e faceamento pesados, amplamente aplicado em construção naval, estruturas de maquinaria pesada e infra-estruturas energéticas.

Máquinas de perfuração fina Estes são máquinas de acabamento específicas cujo funcionamento se limita estritamente à passagem final de acabamento. A sua vantagem técnica reside no facto de utilizarem fusos de alta velocidade e guias pneumáticas ou hidrostáticasque eliminam completamente o atrito e a deformação térmica. Esta estabilidade extrema é fundamental para garantir tolerâncias de grau IT5 e uma qualidade de superfície de nível espelhado, frequentemente utilizada para os requisitos de precisão mais elevados em componentes hidráulicos e sedes de válvulas de precisão.

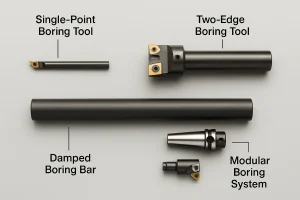

Ferramentas de maquinagem para furar

A precisão da perfuração depende inteiramente do seu componente principal: o barra de perfuração. Esta barra deve possuir elevada rigidez estática e dinâmica e forte propriedades anti-vibraçãoe está normalmente equipado com um mecanismo de micro-ajuste para garantir a precisão dimensional final.

- Ferramenta de mandrilamento de ponto único (acabamento fino): Estas ferramentas possuem uma única pastilha de corte e são utilizadas para obter a máxima precisão de acabamento (IT6 ou superior) e o mais fino acabamento superficial. A sua capacidade de regulação permite um controlo micrométrico do diâmetro final.

- Ferramenta de mandrilamento de dois gumes (desbaste/semi-acabamento): Estas ferramentas utilizam duas pastilhas opostas, que são utilizadas principalmente para eficiência de remoção de material onde a tolerância é mais reduzida. As duas arestas equilibram as forças de corte radiais, oferecendo estabilidade durante os primeiros cortes mais pesados.

- Barra de perfuração amortecida/anti-vibração (furos profundos): Obrigatório para operações em que o rácio comprimento/diâmetro (L/D) superior a 4:1. Estas barras especializadas incorporam mecanismos internos (por exemplo, amortecedores de massa sintonizada) para absorver vibrações e vibrações, o que é crucial para manter a tolerância e a qualidade da superfície em furos profundos ou finos.

- Sistema de perfuração modular (Versatilidade): Estes sistemas utilizam hastes, cabeças e extensões intercambiáveis, permitindo que o conjunto da barra de perfuração seja rapidamente personalizado para se adaptar a uma vasta gama de tamanhos e profundidades de furos, maximizando a versatilidade e a utilização de um único sistema de ferramentas.

Materiais de peças aplicáveis para mandrilamento?

Chato é um acabamento de precisão o que o torna essencial para uma vasta gama de materiais em que é necessário um elevado desempenho, uma tolerância apertada e uma integridade superficial superior.

- Ferro fundido e aço-carbono: Esta é a aplicação mais comum. A perfuração é a prática padrão para garantir a tolerâncias de ajuste apertadas necessário para assentos de rolamentos e encaixes de buchas em componentes como blocos de motor e carcaças de caixas de velocidades.

- Aços endurecidos e ligas de alta resistência: Para materiais que foram tratados termicamente, o mandrilamento é um dos poucos métodos de acabamento capaz de alcançar tolerâncias finas. Requer CBN (Nitreto de Boro Cúbico) inserções para um corte estável e a alta velocidade para manter a integridade do material.

- Metais não ferrosos (Alumínio, Cobre, Bronze): A perfuração fornece a excelente acabamento superficial fundamental para integridade da vedação em sistemas hidráulicos e aeroespaciais. Estas aplicações requerem normalmente PCD (Diamante policristalino) ferramentas para obter os melhores resultados.

- Ligas de alta temperatura/níquel (por exemplo, Inconel): Comum no sector aeroespacial, a perfuração é fundamental para controlar com precisão as tolerâncias em componentes da turbina e combustores, onde estes materiais são notoriamente difíceis de maquinar.

- Ligas de titânio: Utilizado extensivamente nos domínios médico e aeroespacial. O mandrilamento é necessário para atingir a precisão dimensional exigida para elementos estruturais críticos, gerindo a fraca condutividade térmica deste material durante o processo.

- Plásticos e compósitos: Por vezes, a palavra "chato" é utilizada para designar dimensionamento final e acabamento da superfície de diâmetros de furo críticos em componentes de polímeros de alto desempenho para garantir o ajuste funcional, gerindo cuidadosamente a deformação térmica.

Quando executar a maquinagem de mandrilagem

A perfuração não é o principal método para criar um furo; em vez disso, é uma ferramenta para acabamento e correção. É tipicamente implementado no última ou penúltima fase de maquinação de peças para garantir o cumprimento dos mais elevados requisitos de precisão. As principais situações que necessitam de maquinação por perfuração incluem:

- Quando é necessária uma precisão dimensional e geométrica extrema: O mandrilamento é obrigatório quando as tolerâncias dos furos são excecionalmente apertadas (por exemplo, grau IT6 ou superior) e crucial para obter um ajuste de precisão (por exemplo, assentos de rolamentos, furos de cavilhas).

- Para correção de defeitos pré-existentes: Quando as operações anteriores, como fundição, forjamento ou perfuração deixar para trás erros em retidão, circularidade, concentricidade ou posiçãoe estes defeitos excederem a tolerância permitida, a perfuração é a medida corretiva definitiva.

- Na maquinagem de grandes diâmetros ou de furos profundos: Para furos com um diâmetro grande ou uma relação comprimento/diâmetro elevada, a perfuração ou o alargamento convencionais têm dificuldade em garantir a precisão. O mandrilamento, com o seu modo de corte de ponto único ajustável, proporciona um controlo superior sobre as forças de corte e a vibração.

- Para melhorar o acabamento da superfície: O mandrilamento é utilizado para a passagem final quando é necessária uma rugosidade superficial extremamente baixa (valor Ra) para encaixes de vedação ou de deslizamento suave.

Essencialmente, o momento ideal para a maquinagem de perfuração é quando a procura de a precisão supera a consideração do custo e da rapidez, bem como a qualidade do furo existente não cumpre as especificações de conceção.

Maquinação por furação Parâmetros chave de maquinação

O parâmetro a estratégia de controlo dá consistentemente prioridade estabilidade sobre eficiência para salvaguardar a precisão, com o objetivo de minimizar as forças dinâmicas e os efeitos térmicos durante o processo de acabamento.

Velocidade de corte

Para garantir um acabamento ótimo da superfície, um maior velocidade de superfície (vc) deve ser mantida durante as passagens de perfuração de acabamento. Esta velocidade mais elevada promove uma ação de corte estável e minimiza a formação de arestas postiças.

Avanço e profundidade de corte

Estes dois parâmetros são mantidos a um nível mínimo para controlar as forças e a precisão:

- Taxa de alimentação (f): Deve ser definido para um valor mínimo para controlar rigorosamente a rugosidade da superfície resultante (Ra).

- Profundidade de corte (ap): Este valor também é mantido no mínimo, especificamente para reduzir a força de corte ao nível mais baixo possível, assim eliminação de potenciais deformações elásticas da peça de trabalho e garantir a precisão dimensional final.

Vantagens da maquinagem de mandrilagem

A principal vantagem da tecnologia de perfuração reside na sua controlo de precisão sem paraleloque decorre do seu modo de corte singular.

- Correção de defeitos superior: Corrige eficazmente tanto erros de posicionamento (como o desvio do centro do furo) e erros geométricos (como a redondeza, a retidão e a concentricidade) herdadas de operações anteriores (perfuração, fundição), servindo como o derradeiro meio de garantir a qualidade do furo.

- Aperfeiçoamento de precisão: Obtém resultados significativos maior precisão dimensional (atingindo facilmente IT6 ou melhor) e concentricidade do que outros processos, tornando-o o método de eleição para furos de ajuste crítico.

- Excelente acabamento de superfície: A perfuração fina pode reduzir a rugosidade da superfície resultante (Ra) para níveis extremamente baixos, satisfazendo os requisitos rigorosos para integridade da vedação e deslizamento suave.

- Ajustabilidade e versatilidade: O mecanismo de micro-ajuste em ferramentas de perfuração permite que os operadores façam ajustes de diâmetro ao nível de microns, acomodando facilmente tamanhos de furos personalizados ou não padronizados com alta precisão.

Limitações da maquinagem de perfuração

As principais limitações da sondagem prendem-se com os seus requisitos exigentes em termos de equipamento e tempo, bem como com os desafios operacionais inerentes.

- Custo elevado e baixa eficiência: O processo é moroso e depende fortemente de equipamento CNC de elevada rigidez e de ferramentas de perfuração especializadas (especialmente barras de perfuração amortecidas), resultando num custo unitário mais elevado.

- Limitação do âmbito de aplicação: Devido aos elevados custos, a perfuração está principalmente confinada a valor elevado, desempenho elevado componentes críticos e não é geralmente viável para a produção de grandes volumes com tolerâncias reduzidas.

- Elevada sensibilidade à vibração: O inerente baixa rigidez dinâmica de longos balanços de barras de perfuração torna o sistema altamente propenso a tagarelar. Isto exige uma elevada experiência do operador e um controlo rigoroso dos parâmetros para a atenuação.

- Desafios da gestão das pastilhas e do líquido de refrigeração: Particularmente em buracos profundos ou cegosA zona de corte apertada dificulta a evacuação das aparas. Este facto obriga a uma complexa sistemas de refrigeração de alta pressão através do fusoO que aumenta a complexidade do equipamento e as exigências de manutenção.

Aplicações de maquinagem de perfuração

A tecnologia de perfuração constitui a pedra angular das indústrias de alta fiabilidade. É amplamente aplicada em sectores com requisitos de desempenho rigorosos, onde concentricidade, alinhamento e ajuste preciso são normas não negociáveis:

- Fabrico de automóveis e motores: Essencial para alcançar as tolerâncias exigidas nos motores de combustão interna. As principais aplicações incluem furos dos rolamentos principais nos blocos de motor, furos da árvore de camese dimensionamento exato de assentos das camisas de cilindros.

- Aeroespacial e Defesa: Utilizado para componentes em que a falha é catastrófica. Isto inclui encaixar orifícios nas carcaças das turbinas, furos de alinhamento para componentes do trem de aterrageme furos de tolerância apertada em caixas de actuadores e válvulas de controlo de fluidos.

- Maquinaria pesada e produção de energia: Obrigatório para sistemas grandes e críticos. As aplicações envolvem o acabamento furos do assento do rolamento em grandes caixas de velocidades, alinhando com precisão furos de cilindros hidráulicose maquinagem de furos precisos em rotores de turbina e caixas de bombas industriais.

- Moldes, matrizes e ferramentas: Crítico para o fabrico de ferramentas complexas onde precisão posicional é fundamental. O mandrilamento é utilizado para terminar furos para pinos, assentos de buchase orifícios-guia em grandes placas de molde e acessórios para garantir o alinhamento da montagem.

- Energia dos Fluidos e Hidráulica: Vital para a eficiência e a prevenção de fugas. É utilizado para atingir os objectivos acabamento de superfície e arredondamento em corpos de válvulas e caixas de bombas para assegurar uma vedação perfeita e o bom funcionamento dos pistões e das bobinas.

Desafios críticos na usinagem de mandrilamento

A resolução da instabilidade e dos efeitos térmicos inerentes à maquinagem de furos profundos é fundamental para alcançar as tolerâncias geométricas e a qualidade da superfície especificadas.

Controlo de vibrações

O maior obstáculo operacional na perfuração de alta precisão é a gestão e eliminação de tagarelar.

- Causa: A longa saliência da barra de perfuração cria inerentemente um sistema propenso à instabilidade, especialmente quando a relação comprimento/diâmetro (L/D) é elevada.

- Mitigação: A única solução de engenharia fiável é a utilização obrigatória de barras de perfuração amortecidas (ferramentas que incorporam massa afinada ou construção em metal pesado), uma necessidade para furos de rácio L/D elevado para absorver a vibração e manter a precisão.

Gestão do chip e do líquido de refrigeração

A evacuação eficaz das aparas e o controlo térmico são factores determinantes do processo.

- O desafio: Em buracos profundos e cegosA zona de corte limitada torna a evacuação natural da apara extremamente difícil, levando a um novo corte da apara, danos na superfície e desgaste rápido da ferramenta.

- Solução: A sistema de refrigeração de alta pressão através do fuso é necessário. Este sistema fornece o força hidráulica necessário para retirar imediatamente as aparas do furo, controlando simultaneamente o calor para evitar deformação térmica da ferramenta e da peça de trabalho.

Medição e Calibração em Processo

A obtenção e verificação da precisão ao nível micro exige a superação de desafios metrológicos significativos.

Mitigação: O processo baseia-se fortemente em equipamento de fixação de alta precisão para pré-ajustar a ferramenta fora da máquina e muitas vezes requer sondagem na máquina ou ferramentas especializadas de metrologia interna (como medidores de furos) para verificar o tamanho final antes de soltar a peça de trabalho. deformação térmica na peça de trabalho e na barra de perfuração, com impacto direto na precisão dimensional final.

O desafio: Medição direta do diâmetro do furo acabado em curso (enquanto a peça ainda está fixada) é difícil, particularmente em geometrias profundas ou complexas. Qualquer alteração térmica na peça após o corte (desvio térmico) comprometerá instantaneamente a medição final.

Comparação do processo de maquinagem de mandrilagem

Para apreciar plenamente o papel do mandrilamento, ele deve ser comparado a outros processos comuns de perfuração e acabamento. O mandrilamento é fundamentalmente um técnica de refinamento de precisãonão é um processo de remoção de stock de grande volume.

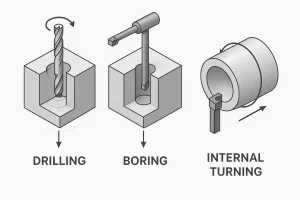

Sondagem vs. Perfuração

A perfuração é o principal método para criação o furo inicial, enquanto que a perfuração é o método para correção e acabamento. A principal diferença reside na ferramenta e na tolerância alcançável. A perfuração utiliza uma ferramenta multiponto e de diâmetro fixo, resultando em tolerâncias reduzidas (IT10-IT13) com arredondamento e acabamento deficientes. Em contraste, a chata utiliza um ponto único, micro-ajustável barra de perfuração. Esta capacidade de ajuste permite obter alta precisão (IT6 ou superior) e é a única forma fiável de corrigir erros geométricos como o desvio de posição, a retidão e a concentricidade herdados do processo de perfuração.

Furar vs. Tornear

Ambos os processos utilizam uma ferramenta de ponto único para refinar um diâmetro interno, mas diferem significativamente em cinemática de máquinas-ferramentas e rigidez estrutural. O torneamento interno é normalmente efectuado numa torno, em que a peça roda e a ferramenta permanece fixa. Embora eficaz para peças cilíndricas simples, a sua precisão é frequentemente limitada pela corrediça transversal do torno para ajustamento e geral rigidez da coluna de ferramentas. Aborrecido, realizado em massa centros de maquinagem ou mandriladoras dedicadas, beneficia de rigidez estrutural superioro que é essencial para manter a precisão em furos profundos. Para além disso, a mecanismos de micro-ajustamento nas cabeças de mandrilamento proporcionam um controlo muito mais fino e repetível sobre o diâmetro final do que as configurações de ferramentas de torno normais, dando ao mandrilamento uma vantagem distinta na obtenção do diâmetro final. precisão posicional através do envelope da máquina.

Conclusão

Aborrecido é o técnica de acabamento crítico necessário para alcançar o diâmetros de furos e tolerâncias geométricas da mais alta precisão em componentes mecânicos. Baseia-se em equipamentos de alta rigidez e ferramentas de precisão para realizar correção exacta de orifícios pré-existentes, eliminando efetivamente erros de posição e de arredondamento.

Embora este processo seja dispendioso e demorado, serve como garantia final do processo para garantir concentricidade superior e fiabilidade a longo prazo de componentes de ajuste crítico nos sectores aeroespacial, automóvel e de maquinaria pesada. A perfuração é a base da engenharia de precisão.

Contactar-nos

Necessidade de resolver o seu maquinagem de precisão de furos e alcançar tolerâncias geométricas e requisitos de acabamento de superfície rigorosos?

Por favor enviar-nos seu desenhos de engenharia e especificações dos materiais.

Aproveitaremos a nossa experiência prática em maquinagem para fornecer um conceção de processos de perfuração personalizados e apoio técnico.

Aguardamos com expetativa parceria para garantir a precisão e a fiabilidade a longo prazo dos seus componentes críticos.