A perfuração é um processo de corte fundamental que utiliza uma ferramenta rotativa para criar furos cilíndricos numa peça de trabalho. Embora este processo tenha uma longa história, evolui significativamente quando combinado com a tecnologia de controlo numérico computorizado (CNC). Isto leva-nos a colocar a questão, o que é a perfuração CNC? Perfuração CNC é um método de fabrico automatizado e preciso que utiliza um programa informático para controlar o movimento da broca, garantindo um alinhamento perfeito do furo e consistência dimensional.

No entanto, quando combinada com a tecnologia de Controlo Numérico Computadorizado (CNC), transforma-se num método de fabrico altamente automatizado e preciso. Perfuração CNC utiliza um programa informático para controlar com precisão o movimento da broca, removendo material num local e profundidade predeterminados com extrema velocidade e precisão. Isto assegura o alinhamento perfeito do furo, a consistência dimensional e o acabamento da superfície, satisfazendo as rigorosas exigências de precisão das indústrias modernas.

As origens da perfuração CNC

A origem da perfuração CNC pode ser rastreada até meados do século XX, com o nascimento da tecnologia de controlo numérico. Inicialmente, as primeiras máquinas CNC destinavam-se principalmente à fresagem e ao torneamento simples. No entanto, com o rápido avanço da tecnologia informática e dos sistemas servo, os engenheiros começaram a aplicar o controlo automático também à perfuração.

Esta mudança foi um divisor de águas. A perfuração já não dependia da experiência de um operador; um programa de computador executava a tarefa com precisão. Isto aumentou significativamente a eficiência da produção e a qualidade do produto. Desde o primeiro equipamento volumoso até aos actuais centros de perfuração multieixos compactos, a tecnologia tem evoluído continuamente, tornando-se uma parte vital do fabrico de precisão.

Como funciona a perfuração CNC?

A precisão da perfuração CNC resulta de um rigoroso processo de quatro fases.

1. A fase de preparação

Antes de iniciar a maquinação, o engenheiro seleciona a broca e o dispositivo de fixação mais adequados com base no material da peça, no diâmetro do furo e na profundidade. Por este motivoO material da broca (como o aço rápido ou o carboneto) e o tipo (como uma broca helicoidal ou uma broca central) têm um impacto direto na eficiência da maquinagem e na qualidade do furo. Para além dissoPara evitar que a peça de trabalho se mova ou vibre durante o corte a alta velocidade, é também essencial uma fixação estável, como este é um pré-requisito para garantir a exatidão da posição.

2. A fase de programação

Esta fase é o núcleo da automatização da perfuração CNC. Um operador ou programador utiliza o software CAD/CAM para traduzir o desenho 3D num conjunto de instruções que a máquina pode compreender.Código G e Código M. O código G define o movimento e a posição da ferramenta, como as coordenadas (X, Y, Z) para o furo. O código M controla as funções auxiliares da máquina, como o arranque/paragem do fuso, ligar/desligar o líquido de refrigeração e mudanças automáticas de ferramenta.

3. A fase de maquinagem

Uma vez carregado o programa, inicia-se a maquinação propriamente dita. A máquina controla com precisão o movimento do fuso velocidade e a ferramenta taxa de alimentação com base nas instruções do código G. Durante a perfuração, a evacuação eficaz das aparas é crucial, especialmente para furos profundos. Ciclos enlatados especializados, tais como perfuração peckO sistema de controlo de qualidade da ferramenta, que permite a recolha automática de aparas, evita bloqueios e danos na ferramenta.

4. A fase de pós-processamento

Após a conclusão da maquinação, a peça é submetida a um processamento final para cumprir os requisitos da peça acabada. Esta fase inclui normalmente três etapas principais. Primeiro, rebarbamos a peça para remover quaisquer arestas. Depois, utilizamos ferramentas de medição de precisão, como paquímetros ou micrómetros, para medir os furos, garantindo que todas as dimensões estão dentro da tolerância. Por fim, aplicamos quaisquer tratamentos de superfície necessários para a montagem final ou necessidades funcionais.

Diferentes tipos de brocas CNC

A versatilidade da maquinagem CNC depende em grande medida da seleção de ferramentas. Por conseguinteO tipo de broca influencia diretamente a qualidade do furo, a eficiência e a adequação do material. Por este motivoA compreensão das caraterísticas das diferentes brocas é fundamental para uma operação de perfuração bem sucedida.

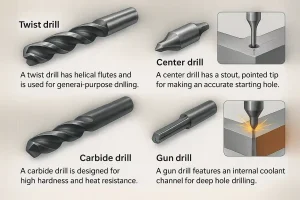

Broca de torção

Este é o tipo mais comum e versátil de broca, adequado para a maioria dos materiais e tarefas gerais de perfuração. Os seus canais helicoidais foram concebidos para evacuar eficazmente as aparas.

Perfurador de centro

Esta broca é utilizada principalmente para criar pontos de partida precisos ou pequenos orifícios cónicos numa peça de trabalho. A utilização de uma broca de centro antes de uma broca helicoidal maior evita que a broca "ande" no início do corte, melhorando assim a precisão da posição do furo.

Broca de metal duro

Conhecidas pela sua excecional dureza e resistência ao desgaste, as brocas de metal duro são ideais para maquinar materiais duros como o aço inoxidável e o ferro fundido. Podem funcionar a velocidades de corte mais elevadas, aumentando significativamente a eficiência da produção.

Perfurador de pistola

Uma broca canhão é uma ferramenta especializada para perfuração de furos profundos. Possui um canal interno único que fornece líquido de refrigeração de alta pressão à ponta de corte, ao mesmo tempo que expulsa as aparas através de um canal externo, assegurando uma elevada precisão e uma evacuação eficiente das aparas em furos extremamente profundos.

Materiais e revestimentos para brocas

Para além do tipo de broca, o material de que é feita e o revestimento aplicado à sua superfície são factores críticos que influenciam o seu desempenho. Determinam o material que pode ser trabalhado, a velocidade a que pode funcionar e a sua duração.

Materiais para brocas

- O aço de alta velocidade (HSS) é o material de broca mais comum, amplamente utilizado para perfuração de uso geral em materiais mais macios, como aço e alumínio. Isto deve-se ao facto de ser resistente e económico. No entanto, a sua menor resistência ao calor e dureza tornam-no inadequado para o corte a alta velocidade.

- Carbureto: Como o nome sugere, este material é extremamente duro e pode suportar temperaturas e velocidades de corte muito mais elevadas. É ideal para maquinar materiais duros ou abrasivos como o aço inoxidável, ferro fundido e ligas de titânio, melhorando significativamente a eficiência da produção e a qualidade dos furos.

- O diamante policristalino (PCD) é um dos materiais mais duros conhecidos. As brocas com ponta de PCD são ideais para maquinar materiais não metálicos como vidro, cerâmica, compósitos e grafite, uma vez que proporcionam uma precisão excecional e um acabamento superficial superior.

Revestimentos para brocas

O revestimento de uma broca pode ser considerado como a sua "armadura". Trata-se de uma película extremamente fina, mas incrivelmente dura, aplicada à superfície da broca através de um processo especializado. As principais funções deste revestimento são:

- Maior dureza e resistência ao desgaste: A dureza do revestimento é frequentemente muito superior à do material de base, tornando a broca mais resistente ao desgaste e prolongando a sua vida útil.

- Atrito reduzido: Um revestimento torna a superfície da broca mais lisa, o que reduz o calor gerado durante o corte e evita que as aparas se colem à ferramenta.

- Velocidades de corte mais elevadas: Graças ao seu desempenho melhorado, as brocas revestidas podem ser utilizadas a velocidades e taxas de avanço mais elevadas, aumentando drasticamente a eficiência da produção.

Tipos de operações de perfuração

O poder de Perfuração CNC não reside apenas na sua capacidade de criar furos simples, mas também na sua capacidade de efetuar uma variedade de operações avançadas para satisfazer necessidades de maquinagem mais complexas. Cada um destes tipos de operações tem um objetivo específico e é crucial para obter uma qualidade e funcionalidade perfeitas dos furos.

Perfuração Peck

A perfuração Peck é uma Operação de perfuração CNC Concebido especificamente para a perfuração de furos profundos. Ao contrário da perfuração a direito, avançamos a broca no material em pequenos incrementos e depois retiramo-la total ou parcialmente do furo. Este movimento repetido de picar quebra e limpa eficazmente as aparas, evitando o entupimento e o sobreaquecimento da ferramenta. Para efetuar furos profundos em que a profundidade é superior a três vezes o diâmetro da broca, a perfuração por bicadas é indispensável. Melhora significativamente a precisão do furo e o acabamento da superfície, prolongando a vida útil da ferramenta.

Tocar

Depois de concluirmos Perfuração CNCO rosqueamento é uma operação de precisão subsequente que utilizamos para cortar roscas na parede interna de um furo. Este processo utiliza normalmente uma ferramenta especial designada por macho. Numa máquina CNC, automatizamos altamente o processo de roscagem, com controlo preciso da velocidade do fuso e da taxa de avanço para garantir roscas consistentes e precisas. A roscagem é um passo fundamental para criar furos roscados para parafusos ou pernos e é amplamente utilizada em indústrias como a automóvel e a aeroespacial, onde são necessários fixadores.

Aborrecido

Chato é outra coisa tipo de operação de perfuraçãoMas o seu objetivo não é criar um novo furo; utilizamo-lo para terminar um já existente. Quando uma peça requer uma precisão dimensional extremamente elevada, concentricidade ou um acabamento de superfície perfeito, utilizamos uma barra de perfuração para recortar o furo. O mandrilamento pode corrigir erros de posição ou dimensionais causados pela perfuração inicial e alargar um furo até uma tolerância exacta. Como resultado, o mandrilamento é muitas vezes um pós-Perfuração CNC especialmente quando se maquinam peças de alta precisão.

O que é uma máquina de perfuração CNC?

A Máquina de perfuração CNC é uma ferramenta de fabrico automatizada e precisa. Utiliza um programa de computador para controlar o movimento da broca, criando furos cilíndricos numa peça de trabalho. O ponto forte da máquina é a sua capacidade de remover material numa localização e profundidade predeterminadas com extrema velocidade e precisão, com base nas instruções do computador. Isto assegura um alinhamento perfeito dos furos e uma consistência dimensional, satisfazendo as exigências rigorosas das indústrias modernas em termos de elevada precisão.

Tipos de máquinas e funções

O poder de Perfuração CNC A versatilidade da perfuração CNC não reside apenas na sua capacidade de criar furos simples, mas também na sua capacidade de efetuar uma variedade de operações avançadas para satisfazer necessidades de maquinagem mais complexas. Para compreender esta versatilidade, vamos explorar os tipos de máquinas que podem efetuar perfurações CNC.

-

-

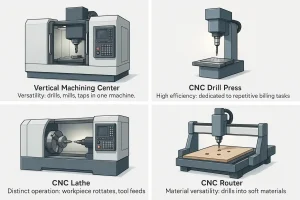

Centro de maquinagem Um centro de maquinagem é a máquina mais comum utilizada para Perfuração CNC. Trata-se de uma ferramenta versátil e polivalente que não só efectua furos, como também fresa, rosca e executa outras operações complexas. Estas máquinas estão frequentemente equipadas com um trocador automático de ferramentas, o que lhes permite concluir vários processos numa única configuração, tornando-as uma pedra angular do fabrico moderno.

-

Prensa de perfuração CNC Esta é uma máquina mais especializada, concebida principalmente para perfuração. Em comparação com um centro de maquinagem, a sua estrutura é mais simples e, normalmente, só executa movimentos de corte ao longo do eixo Z. Embora menos versátil, é altamente eficiente para tarefas de perfuração repetitivas e de grande volume.

-

Torno CNC O objetivo principal de um torno CNC é o torneamento, mas muitos também são capazes de perfurar. Uma caraterística única da perfuração num torno é o facto de a peça de trabalho rodar enquanto a broca permanece normalmente estacionária, o que é uma operação fundamentalmente diferente de um centro de maquinagem.

-

Router CNC Os routers CNC são utilizados principalmente para cortar e esculpir materiais macios como a madeira e o plástico. No entanto, também podem efetuar operações de perfuração com a broca adequada. Geralmente, não são adequadas para efetuar perfurações de precisão em metal.

-

Fresagem CNC vs Perfuração CNC: Uma distinção fundamental

A fresagem CNC e a perfuração CNC são ambos tipos de maquinagem CNC, mas são processos muito distintos. Para selecionar a ferramenta e o método corretos para um trabalho, é necessário compreender as suas diferenças.

Função e objetivo

O principal objetivo da perfuração CNC é criar furos cilíndricos numa peça de trabalho. Em contrapartida, a fresagem CNC é um processo mais versátil. Remove material movendo uma ferramenta ao longo de múltiplos eixos para criar várias formas, planos, ranhuras e superfícies 3D. Em termos simples, a perfuração faz furos, enquanto a fresagem esculpe formas.

Ferramentas

A perfuração CNC utiliza principalmente brocas como as brocas helicoidais ou de centro. Estas ferramentas são concebidas para corte axial para criar furos. Por outro lado, a fresagem CNC utiliza uma grande variedade de fresas de topo, tais como fresas de topo plano, fresas de topo esférico e fresas de face, que podem cortar com as suas arestas laterais ou inferiores.

Movimento da ferramenta

O movimento de perfuração CNC é relativamente simples. A ferramenta move-se em linha reta ao longo de um único eixo (normalmente o eixo Z). A fresagem CNC é muito mais complexa. A ferramenta desloca-se ao longo de vários eixos (X, Y e Z) em simultâneo para obter formas complexas.

Apesar das suas diferenças, as máquinas CNC modernas, especialmente os centros de maquinagem, podem executar tarefas de perfuração e de fresagem, oferecendo uma grande flexibilidade.

Vantagens da perfuração CNC

Eis a versão inglesa da secção "Advantages of CNC Drilling", formatada com títulos claros para cada vantagem.

Elevada precisão e consistência

Uma das vantagens mais importantes da perfuração CNC é a sua capacidade de atingir uma precisão excecional. Funciona com base num programa de computador com um projeto digital, o que praticamente elimina o erro humano. Isto permite-lhe criar furos com controlo de posição e profundidade ao nível de microns. Para aplicações que requerem tolerâncias rigorosas, tais como as das indústrias aeroespacial ou médica, esta consistência não é negociável, uma vez que assegura que cada peça de uma produção é idêntica e está perfeitamente alinhada.

Elevada eficiência e automatização

A perfuração CNC é um processo altamente eficiente e automatizado que reduz drasticamente o tempo de produção. Uma vez programada a máquina, esta pode funcionar continuamente com um mínimo de supervisão. Caraterísticas como os trocadores automáticos de ferramentas permitem que uma única máquina efectue várias operações sem intervenção manual, como a mudança de uma broca normal para um macho para roscar. Esta automatização minimiza o tempo de configuração e os custos de mão de obra, levando a tempos de execução mais rápidos para projectos de grande volume.

Capacidade de maquinar furos complexos

Ao contrário dos métodos manuais limitados a furos rectos e verticais, a tecnologia CNC pode lidar com uma vasta gama de desafios de perfuração complexos. Com as máquinas multieixos, é possível criar furos em ângulos precisos, efetuar furos profundos que requerem evacuação frequente de aparas (perfuração peck) e até efetuar furos não circulares. Esta versatilidade dá aos fabricantes a flexibilidade para projetar e produzir componentes complexos e inovadores que seriam impossíveis com ferramentas convencionais.

Aplicações de perfuração CNC

A precisão e a eficiência únicas da perfuração CNC tornam-na uma tecnologia essencial numa vasta gama de indústrias onde a precisão é fundamental.

Aeroespacial

Na indústria aeroespacial, a segurança e a fiabilidade não são negociáveis. Os fabricantes utilizam a perfuração CNC para criar furos precisos nas fuselagens dos aviões, nos componentes dos motores e nos trens de aterragem. Estes furos têm de respeitar tolerâncias extremamente apertadas para garantir que as peças se encaixam perfeitamente e podem suportar tensões e pressões imensas.

Dispositivos médicos

Para os dispositivos médicos, a biocompatibilidade e a funcionalidade das peças dependem da sua precisão. A perfuração CNC fabrica parafusos para ossos, instrumentos cirúrgicos e dispositivos implantáveis. Este processo cria furos minúsculos e sem rebarbas em materiais como o titânio e o aço inoxidável, o que é vital para a segurança e o sucesso destes produtos.

Eletrónica

O sector da eletrónica depende da perfuração CNC para fabricar placas de circuito impresso (PCB). A microperfuração de alta velocidade cria milhares de furos minúsculos e precisos numa única placa. Isto permite o fluxo de sinais eléctricos e assegura a funcionalidade e fiabilidade de produtos que vão desde smartphones a sistemas de computação complexos.

Outros campos de precisão

Para além destas grandes indústrias, a perfuração CNC é fundamental para muitos outros sectores. É utilizada na indústria automóvel para blocos de motor e componentes de transmissão. No sector da energia, perfura peças para turbinas e equipamento de petróleo e gás. Também ajuda no fabrico de ferramentas e moldes para criar moldes e acessórios de elevada precisão.

Manutenção e resolução de problemas

Esta secção tem como objetivo resolver os seus problemas de perfuração CNC. Analisaremos as causas de raiz dos problemas comuns e forneceremos soluções imediatamente aplicáveis.

Como evitar o sobreaquecimento do berbequim?

O sobreaquecimento da broca é um problema comum na perfuração CNC, uma vez que pode acelerar o desgaste da ferramenta e degradar a qualidade do furo. Para resolver este problema, é necessária uma abordagem multifacetada. Em primeiro lugar, verifique o seu programa para garantir que a velocidade do fuso e a taxa de avanço são adequadas ao material da peça e ao tipo de broca. Afinal de contas, uma velocidade do fuso demasiado elevada para alguns materiais gera calor excessivo. Para além disso, o líquido de refrigeração desempenha um papel vital na perfuração CNC. Dissipa eficazmente o calor de corte, lubrifica a ferramenta e ajuda a evacuar as aparas. Por conseguinte, certifique-se de que o seu sistema de refrigeração está a funcionar corretamente e que o líquido de refrigeração é dirigido diretamente para a zona de corte. Além disso, é crucial selecionar uma broca adequada ao material. Por exemplo, ao maquinar materiais duros, uma broca de carboneto será mais resistente ao calor e durável do que uma broca normal de aço rápido. Por fim, uma broca cega requer mais força para cortar, o que, por sua vez, gera mais calor. Consequentemente, inspecionar e substituir regularmente as brocas gastas é a forma mais simples de evitar o sobreaquecimento e garantir uma qualidade consistente.

Como garantir a precisão da broca CNC?

O principal argumento de venda da perfuração CNC é a sua elevada precisão, mas essa precisão pode ser comprometida sem uma gestão adequada. Para garantir que cada furo é exato, deve concentrar-se nestas práticas fundamentais. Para começar, utilize a perfuração pontual. Antes de utilizar uma broca normal, utilize uma broca de centro para criar um ponto de partida preciso. Isto evita efetivamente que a broca "ande" à entrada, o que é a forma mais fácil de garantir uma colocação precisa do furo. Além disso, mesmo as máquinas CNC mais avançadas requerem uma calibração periódica para garantir a precisão dos seus sistemas de movimento. Isto inclui a verificação do paralelismo dos eixos e da excentricidade do fuso. Além disso, a excentricidade da broca é um fator crítico que afecta a precisão. A utilização de pinças ER de alta qualidade ou de porta-ferramentas hidráulicos pode reduzir eficazmente o desvio e manter a broca centrada à medida que roda. Por último, é necessário fixar corretamente a peça de trabalho. Certifique-se de que está firmemente presa na morsa ou no dispositivo de fixação sem qualquer movimento ou vibração. Afinal de contas, qualquer movimento subtil pode causar um desvio na posição do furo ou um diâmetro impreciso.

Conclusão

A perfuração CNC é mais do que um simples processo de fabrico; é a pedra angular do fabrico de precisão moderno. Através do controlo preciso de programas de computador, atinge níveis incomparáveis de precisão, eficiência e consistência que são impossíveis com os métodos tradicionais, tornando-o indispensável em áreas de grande importância como a aeroespacial, a medicina e a eletrónica.

Compreender como funciona a perfuração CNC, dominar as propriedades das diferentes brocas e materiais e saber como resolver problemas comuns são competências essenciais tanto para profissionais como para entusiastas. Ao aprender e praticar continuamente, pode tirar o máximo partido desta poderosa tecnologia para transformar projectos em realidade e produzir componentes precisos e de alta qualidade.

Apelo à ação: Se tiver quaisquer desafios de perfuração CNC ou necessidades de projeto, por favor não hesite em contactar-nos. A nossa equipa de especialistas está pronta a fornecer soluções profissionais e apoio técnico para o ajudar a ter sucesso.