A galvanoplastia é um dos métodos de acabamento de superfície mais comuns e eficazes utilizados após a maquinagem CNC. Ao depositar uma fina camada metálica na superfície de uma peça, os engenheiros podem melhorar significativamente a sua resistência à corrosão, resistência ao desgaste, condutividade e aparência. Em comparação com a anodização, passivação ou pintura, a galvanoplastia forma um revestimento metálico mais funcional e controlado com maior precisão. Desempenha um papel vital na obtenção de desempenho e qualidade estética em indústrias como a automóvel, a aeroespacial, o fabrico de moldes e a engenharia de precisão. As secções seguintes explicam o que é a galvanoplastia, quando deve ser utilizada, como funciona, os seus principais tipos, os materiais adequados e as principais aplicações.

O que é galvanoplastia

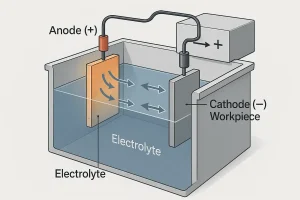

A galvanoplastia é um processo eletroquímico controlado em que iões metálicos numa solução electrolítica são reduzidos na superfície de uma peça condutora sob uma corrente eléctrica externa. Numa configuração típica, a peça de trabalho actua como cátodo e o metal de revestimento como ânodo, ambos imersos numa solução de sais metálicos. Quando a corrente passa, os iões de metal migram para o cátodo e formam um revestimento metálico denso.

Ilustração da instalação de galvanoplastia, mostrando o ânodo, o cátodo, o banho de eletrólito e a direção da corrente eléctrica.

É por isso que se chama "galvanoplastia": "electro" refere-se à utilização de energia eléctrica para conduzir a reação química, enquanto "galvanização" se refere à deposição de uma camada de metal na superfície. O revestimento resultante aumenta a dureza, a condutividade e a resistência à corrosão, melhorando simultaneamente o aspeto geral do componente.

Quando utilizar a galvanoplastia

A galvanoplastia é utilizada quando as peças maquinadas necessitam de um melhor desempenho em termos de resistência à corrosão, resistência ao desgaste ou propriedades eléctricas. Normalmente, é efectuada após a conclusão de todas as etapas de maquinagem e polimento, como tratamento final da superfície antes da montagem.

Os casos de utilização comuns incluem:

- Proteção contra a corrosão: Niquelagem ou zincagem de peças de aço e ferro para evitar a ferrugem e a oxidação.

- Resistência ao desgaste: Cromagem dura em veios, moldes e hastes de pistão para aumentar a dureza da superfície.

- Melhoria eléctrica: Revestimento de estanho, prata ou ouro em componentes de cobre e latão para melhorar a condutividade e a soldabilidade.

- Acabamento decorativo: Niquelagem brilhante ou cromagem em peças de aço inoxidável e alumínio para um aspeto metálico refletor.

A galvanoplastia é ideal para componentes que funcionam em ambientes húmidos, corrosivos ou de elevada fricção, proporcionando uma proteção duradoura e um acabamento visual refinado sem afetar a precisão dimensional.

Como realizar a galvanoplastia

O processo de galvanoplastia inclui geralmente três fases: pré-tratamento, eletrodeposição e pós-tratamento. Cada fase afecta diretamente a aderência do revestimento, a qualidade da superfície e a durabilidade a longo prazo.

Pré-tratamento

Antes da galvanização, a peça deve ser cuidadosamente limpa e activada. Isto inclui desengorduramento, decapagem ácida e remoção de óxido. Qualquer película de óleo ou óxido remanescente pode causar bolhas ou descamação. Um pré-tratamento adequado garante uma forte adesão e uma deposição uniforme de iões metálicos.

Eletrodeposição

Esta é a fase principal da galvanoplastia. Ao controlar a tensão, a densidade da corrente, a temperatura e o tempo, os iões metálicos são depositados uniformemente na superfície da peça de trabalho.

Os parâmetros típicos do processo variam: a niquelagem funciona frequentemente a 45 °C e 1-6 A/dm², enquanto a cromagem requer uma tensão mais elevada e uma eficiência de corrente mais baixa.

A espessura do revestimento varia normalmente entre 5-50 µm, determinando tanto o desempenho mecânico como o aspeto da superfície.

Pós-tratamento

Após o revestimento, a peça de trabalho é submetida a enxaguamento, neutralização, secagem e, por vezes, a polimento ou selagem. O revestimento é então testado quanto à sua espessura, aderência, brilho e resistência à corrosão. O pós-tratamento assegura um aspeto uniforme e a estabilidade a longo prazo do revestimento.

Principais tipos de galvanoplastia

As tecnologias de galvanoplastia podem ser classificadas em vários tipos principais com base na forma atual, no mecanismo químico e no método de manuseamento das peças.

Cada abordagem oferece diferentes vantagens em termos de qualidade do revestimento, custo do processo e adequação a geometrias específicas dos componentes.

1. Galvanização convencional em corrente contínua

O processo de galvanoplastia mais utilizado, a galvanoplastia de corrente contínua, aplica uma corrente constante para depositar iões metálicos na superfície.

Oferece um controlo estável da espessura do revestimento, equipamento simples e baixo custo, tornando-o adequado para a maioria dos materiais condutores.

No entanto, pode ocorrer uma distribuição desigual da corrente em geometrias complexas, conduzindo a arestas demasiado espessas ou a cantos interiores finos.

Aplicações típicas: Niquelagem, cromagem ou zincagem de veios, parafusos e peças decorativas.

2. Galvanização por impulsos e por impulsos inversos

Este método alterna impulsos de corrente ou inverte a polaridade para refinar a estrutura do grão, aliviar a tensão e melhorar a aderência.

Produz revestimentos mais densos, mais suaves e mais brilhantes do que a galvanização por corrente contínua convencional, ideal para peças de alta precisão com requisitos de superfície rigorosos.

A desvantagem é o custo mais elevado do equipamento e o controlo mais complexo do processo.

Aplicações típicas: Cavidades de moldes, conectores electrónicos e componentes de precisão de alto brilho.

3. Galvanização electrolítica (química)

A galvanização electrolítica baseia-se numa reação de redução química e não numa corrente externa.

A sua maior vantagem é a excecional uniformidade do revestimento - mesmo em orifícios cegos, roscas e cavidades internas.

A galvanização electrolítica à base de níquel (Ni-P ou Ni-B) é amplamente utilizada como camada funcional e de base.

O controlo do processo é complexo, uma vez que a composição e a temperatura do banho têm de ser mantidas com precisão.

Aplicações típicas: Caixas de alumínio, corpos de válvulas de precisão, substratos de plástico e componentes aeroespaciais.

4. Métodos de galvanização mecânicos e especializados

Estes incluem o revestimento de barril, o revestimento de cremalheira e o revestimento de escova:

- Revestimento do cano: Pequenas peças caem num tambor rotativo imerso em eletrólito; de baixo custo e eficiente para a produção em massa.

- Revestimento de prateleiras: As peças são fixadas em suportes condutores para um revestimento uniforme, ideal para peças grandes ou de aspeto crítico.

- Revestimento por escovagem: Uma ferramenta de ânodo portátil aplica o revestimento diretamente para reparações ou retrabalhos localizados.

Cada método equilibra a eficiência, a qualidade e o custo de forma diferente.

Aplicações típicas: Fixadores (revestimento em barril), caixas decorativas (revestimento em cremalheira) e reparação de ferramentas (revestimento em escova).

Materiais adequados para galvanoplastia

Comparação visual de acabamentos de galvanoplastia comuns, tais como peças niqueladas, cromadas e zincadas utilizadas no fabrico de precisão.

Diferentes materiais de base requerem uma preparação específica da superfície para garantir a adesão. A tabela abaixo resume os materiais maquináveis típicos, a compatibilidade da galvanização e as principais notas sobre o processo.

| Material | Compatibilidade de revestimento | Revestimento / Processo recomendado | Notas |

|---|---|---|---|

| Aço-carbono e aço-liga | Excelente | Níquel, crómio, zinco | Assegurar uma limpeza completa; evitar a fragilização por hidrogénio |

| Aço inoxidável | Bom | Níquel, ouro | É necessária uma ativação ácida para remover a película passiva |

| Cobre e latão | Excelente | Estanho, prata, ouro | Alta condutividade; ideal para revestimento funcional |

| Alumínio e ligas | Moderado | Base em níquel eletrolítico + topo em níquel/cromo | A camada de base química melhora a aderência |

| Titânio, magnésio, plásticos | Difícil | Níquel eletrolítico ou metais preciosos | Exigem um pré-tratamento condutor; custo mais elevado |

Vantagens da galvanoplastia

- Melhora consideravelmente a resistência à corrosão (névoa salina > 300 h)

- Dureza da superfície até HV 800 ou superior

- Melhora a condutividade, a lubricidade e a soldabilidade

- Proporciona acabamentos decorativos brilhantes ou mate

- Processo maduro, económico, adequado para produção em massa

Limitações e considerações

- Espessura irregular em geometrias complexas

- Os resíduos de electrólitos requerem tratamento ambiental

- A galvanização multicamada aumenta o tempo e o custo do processo

- Um pré-tratamento deficiente pode provocar a formação de bolhas ou descamação

- É necessária uma inspeção rigorosa da uniformidade da espessura e da aderência

Aplicações típicas

- Máquinas e moldes: Cromagem dura para superfícies de ferramentas resistentes ao desgaste

- Automóvel: Revestimentos de zinco ou níquel para veios, parafusos e hastes hidráulicas

- Eletrónica: Revestimento de ouro ou estanho para uma melhor condutividade e resistência à oxidação

- Aeroespacial e médica: Revestimentos compósitos para proteção contra a corrosão e estética

Conclusão

A galvanoplastia continua a ser um processo pós-maquinação fundamental que combina desempenho funcional e decorativo.

Ao selecionar o metal de revestimento e o método de revestimento corretos, os fabricantes podem alcançar o equilíbrio desejado entre custo, durabilidade e aspeto para componentes de precisão.

Pedir um orçamento à nossa equipa de engenharia ou carregue os seus desenhos para uma rápida análise e orçamento de galvanoplastia.