В области механического производства отверстия являются одними из наиболее фундаментальных геометрических элементов, составляющих деталь. С функциональной точки зрения отверстия служат не только основой для резьбовых соединений, но и широко применяются в таких сценариях, как позиционирование, снижение веса, направление и передача жидкости. В то время как наши предыдущие обсуждения были посвящены нюансам обработки резьбы, понимание макроструктуры отверстий - а именно, определений и различных типов отверстий - является необходимым условием для эффективного планирования процесса и аннотирования технических чертежей. В этой статье мы классифицируем и обобщим распространенные типы отверстий в механической обработке, проанализируем их соответствующие геометрические характеристики и сценарии применения.

Что такое особенности отверстий при обработке?

В инженерном контексте, характеристики отверстия относятся не только к цилиндрическим полостям, просверленным в заготовке; они являются геометрическими объектами, необходимыми для реализации логики сборки, позиционирования и функциональности. Полный элемент отверстия - это сложный элемент, определяемый несколькими размерами конструкции, обычно включающий следующие три основных слоя:

- Геометрическая морфология: Сюда входит форма поперечного сечения отверстия (например, круглая или щелевидная) и его продольный профиль (например, плоскодонный, конический или ступенчатый).

- Пространственные атрибуты: Они определяют граничные условия отверстия - в частности, является ли элемент "сквозным отверстием", которое полностью проникает в материал, или "глухим отверстием" с определенной глубиной.

- Процесс и терпимость: Этот слой включает в себя требования к точности диаметра, точности позиционирования, соосности и чистоте поверхности. Эти характеристики напрямую определяют выбор последующих операций обработки, таких как сверление, развертывание или растачивание.

Функционально отверстия служат физическим интерфейсом для механической сборки. Они отвечают за размещение болтов и штифтов для создания соединений, выступают в качестве посадочных мест для прецизионных подшипников или даже выполняют такие специфические задачи, как сброс давления, отвод жидкости или снижение веса. Понимание многомерных характеристик отверстий является фундаментальной предпосылкой для точного планирования процесса и технической аннотации.

Типы отверстий при механической обработке

| Тип отверстия | Характеристики формы | Основная цель |

| Сквозное отверстие | Проникает на всю толщину, открыт с обоих концов. | Обеспечение зазора для крепежных элементов, валов или путей движения жидкости. |

| Слепое отверстие | Определенная глубина с закрытым дном. | Используется для нарезания внутренней резьбы, установки штифтов или уменьшения веса. |

| Зенковка | Ступенчатое цилиндрическое отверстие с плоским дном. | Винты с утопленной головкой под внутренний шестигранник (SHCS) для предотвращения вмешательства. |

| Зенковка | Коническое расширение у входа (обычно 90°). | Винты с плоской головкой для отделки поверхности заподлицо. |

| Spotface | Очень неглубокая плоская поверхность большого диаметра. | Обеспечивает ровную посадочную поверхность для гаек/шайб на шероховатых деталях. |

| Ступенчатое отверстие | Несколько коаксиальных диаметров, расположенных последовательно. | Монтаж подшипников, уплотнений или обеспечение многоступенчатого позиционирования. |

| Отверстие с резьбой | Внутренние стенки имеют спиральный профиль резьбы. | Обеспечивает механическое крепление с помощью болтов или шпилек. |

| Щелевое отверстие | Удлиненная форма с круглыми концами и прямыми сторонами. | Обеспечивает регулировочный запас для функций выравнивания или скольжения. |

| Прерванное отверстие | Непрерывный путь, разбитый углублениями или канавками. | Создание пересекающихся масляных галерей или проходов в сложных корпусах. |

| Центральное отверстие | Небольшое техническое отверстие со стандартным конусом 60°. | Служит в качестве опорной точки для центрирования и поддержки при обточке вала. |

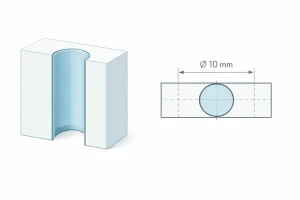

1. Сквозное отверстие

Сквозное отверстие полностью проникает в заготовку, оставляя оба конца открытыми. На инженерных чертежах оно обычно обозначается символом диаметра φ (например, φ 10 мм). Поскольку оно охватывает всю толщину, символ глубины не требуется. Это самый простой и эффективный тип отверстий для обработки.

Эти отверстия используются в основном для зазора между болтами или в качестве каналов для валов. Диаметр обычно немного больше, чем у крепежа, чтобы обеспечить зазор, что помогает выдержать производственные допуски и предотвратить помехи при сборке.

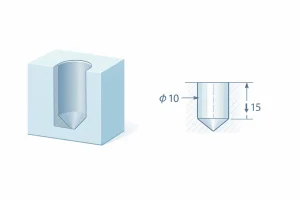

2. Слепое отверстие

Глухое отверстие открывается с одной стороны, но не проникает в противоположную поверхность. На чертеже должны быть указаны как символ диаметра φ, так и символ глубины ↓ (например, φ 10 ↓ 15). Хотя дно обычно имеет коническое острие, оно может быть обработано как плоское, если это требуется для конкретных узлов.

Глухие отверстия используются при наличии доступа только с одной стороны или для сохранения герметичности с противоположной стороны. Проектировщики должны следить за соотношением глубины и диаметра, так как слишком глубокие отверстия затрудняют отвод стружки и повышают риск поломки инструмента.

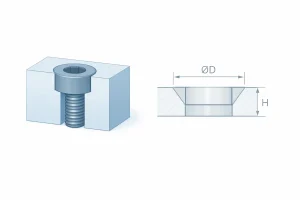

3. Зенкер

Зенкер - это соосная цилиндрическая ступенька большего диаметра на входе в отверстие с плоским дном. Оно обозначается символом ⌴, который определяет как диаметр, так и глубину углубления.

Его основное назначение - установка винтов с внутренним шестигранником, при этом головка остается заподлицо с поверхностью или ниже ее. Плоская опорная поверхность обеспечивает стабильную посадку, позволяя равномерно распределить силу предварительного натяжения крепежа.

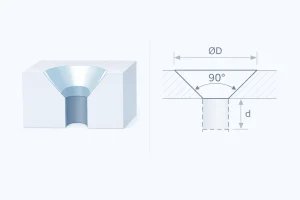

4. Зенковка

Зенкер имеет коническое расширение у входа в отверстие. На чертеже используется символ ∨ для указания диаметра и входящего в него угла (обычно 90°). Таким образом создается круглая коническая опорная поверхность для крепежа.

Этот тип позволяет винтам с потайной головкой располагаться заподлицо с поверхностью материала, обеспечивая гладкую отделку листового металла или корпусов. Коническая форма также обеспечивает эффект самоцентрирования, помогая точно выровнять детали при затягивании.

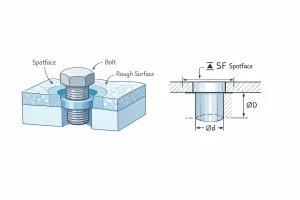

5. Spotface

Точечная поверхность - это неглубокая посадка с плоским дном, обрабатываемая на шероховатых поверхностях, например на отливках. Она обозначается символом ⌴ и буквами SF. Глубина минимальна, достаточна для создания посадочного места размером чуть больше головки крепежа.

Цель состоит в том, чтобы обеспечить гладкую опорную поверхность, перпендикулярную оси отверстия, предотвращая неравномерную нагрузку на неровные поверхности. Это обеспечивает стабильность кронштейнов и корпусов, не требуя точной обработки всей поверхности.

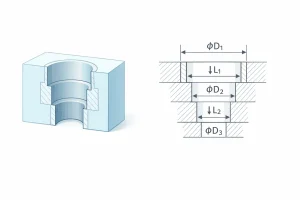

6. Ступенчатое отверстие

Ступенчатое отверстие состоит из нескольких коаксиальных цилиндрических сегментов разного диаметра. Для определения размеров каждой ступени используется несколько символов диаметра φ и глубины ↓.

Эти отверстия используются для интеграции таких компонентов, как подшипники, уплотнения или стопорные кольца, в пределах одной оси. Каждая ступенька обеспечивает определенное плечо для осевого позиционирования или механических упоров, что характерно для прецизионных корпусов.

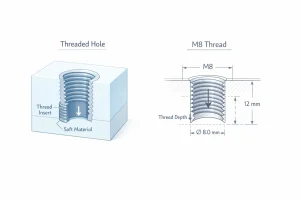

7. Отверстие с резьбой

Резьбовое отверстие имеет внутреннюю спиральную резьбу для зацепления с винтом или болтом. Оно обозначается префиксом M (например, M8). Если это глухое отверстие, то эффективная глубина резьбы обозначается символом

Как наиболее распространенное разъемное соединение, оно идеально подходит для деталей, требующих частого демонтажа. В более мягких материалах часто используются резьбовые вставки или увеличенная длина зацепления для предотвращения срыва под нагрузкой.

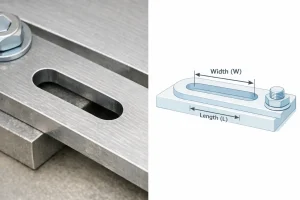

8. Щелевое отверстие

Щелевое отверстие - это продолговатое отверстие с полукруглыми концами. На чертежах указывается ширина и общая длина, чтобы определить диапазон движения.

Пазы обеспечивают определенную степень свободы для скольжения или регулировки при сборке. Они часто используются для натяжения ремней или монтажа направляющих, позволяя монтажникам компенсировать производственные допуски или тепловое расширение.

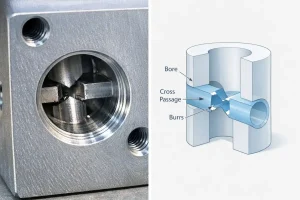

9. Прерванное отверстие

Прерывистое отверстие - это отверстие, в котором внутренняя стенка срезана другими элементами, например, внутренними полостями или пересекающимися масляными галереями. В результате внутренняя окружность не является непрерывной.

Эти отверстия, часто встречающиеся в гидравлических коллекторах, позволяют выполнять внутреннюю фрезеровку с высокой плотностью. Однако они усложняют процесс удаления заусенцев и очистки. При проектировании необходимо уделять особое внимание контролю заусенцев на пересечениях для обеспечения надлежащего потока жидкости.

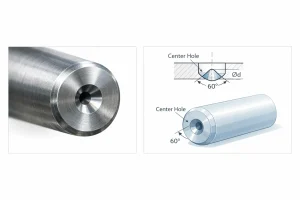

10. Центральное отверстие

Центровое отверстие - это технологическое отверстие на конце вала, имеющее стандартную коническую посадку под углом 60°. Оно обозначается специальным технологическим символом для облегчения использования токарных центров.

Центровые отверстия служат в качестве основной точки отсчета при обработке и контроле. Благодаря установке детали между центрами сохраняется высокая соосность и прямолинейность, что очень важно для плавной работы вращающихся валов.

Как выбрать правильный тип отверстия?

В инженерном проектировании выбор подходящего типа отверстия - это не случайное решение, а взвешенный компромисс между функциональные требования, технологичность, и общая стоимость. Хорошо продуманная конструкция отверстий обеспечивает точность сборки и значительно снижает сложность производства.

При выборе типа отверстия необходимо учитывать следующие ключевые факторы:

-

Функциональные и монтажные требования: Это основной критерий выбора. Если цель - ровная поверхность, выбирайте зенкер (⊔) или зенковку (∨) в зависимости от формы головки крепежа. Если деталь требует регулировки положения при установке, необходимо использовать шлицевое отверстие. Для компонентов привода, требующих точного осевого позиционирования, оптимальным выбором являются ступенчатые отверстия для многоступенчатой опоры.

-

Материал и состояние поверхности: Материал и исходное состояние поверхности заготовки ограничивают возможности выбора отверстий. Например, при установке болтов на грубые литые или кованые поверхности необходимо спроектировать точечную поверхность (SF), чтобы обеспечить перпендикулярную опорную поверхность, предотвращающую разрушение болта из-за эксцентрической нагрузки. Для мягких металлов, таких как алюминий, проектирование резьбовых отверстий (M) часто требует увеличения эффективной глубины или пространства для резьбовых вставок.

-

Производство и экономика: Следуйте принципу "от простого к сложному". Сквозные отверстия (Ø) имеют самую низкую стоимость и легко отводят стружку, что делает их предпочтительным выбором. Напротив, глухие отверстия (↓), особенно глубокие, значительно увеличивают износ инструмента и сложность очистки. Кроме того, унификация диаметров отверстий в детали позволяет сократить смену инструмента при обработке с ЧПУ, что является ключевым фактором снижения себестоимости единицы продукции.

-

Бенчмаркинг процессов: Для валообразных деталей, требующих многократной установки или высокоточной шлифовки, необходимо предварительно спроектировать центровое отверстие. Оно служит не только опорой при вращении во время обработки, но и последовательной точкой отсчета для измерения и выравнивания в течение всего производственного цикла, обеспечивая соосность готового изделия.

Заключение

Точное определение характеристик отверстий необходимо для обеспечения баланса между функциональностью детали, точностью сборки и эффективностью производства. Независимо от того, используются ли базовые сквозные отверстия или сложные инженерные элементы, такие как цековки, выбор подходящего типа оптимизирует технологические процессы и снижает производственные затраты.

Если вы ищете оптимальное решение для изготовления отверстий для конкретного проекта или нуждаетесь в индивидуальной технической консультации, наша команда инженеров готова помочь вам. Свяжитесь с нами сегодня для получения консультаций и подробных расценок.